高速盘式永磁发电机的设计研究

2017-04-24刘擘

刘 擘

高速盘式永磁发电机的设计研究

刘 擘

(海军驻武汉第七一二所军事代表室,武汉430064)

本文介绍了盘式永磁电机的拓扑结构及基本原理,阐述了高速盘式永磁电机的电磁设计、结构设计、制造工艺等,通过样机试制和试验,表明设计方案合理可行的,为更大功率的高速盘式永磁发电机的设计奠定了基础。

高速 盘式永磁电机 研制

0 引言

盘式永磁电机又称为轴向磁通永磁电机,其气隙是平面形的,具有比径向磁通电机更加丰富的拓扑结构,主要有无铁心结构和有铁心结构。无铁心结构的电机结构简单,基本不存在涡流损耗,但电机体积将增大;有铁心结构的电机转矩密度大大增加,铁心由双面绝缘的冷轧硅钢片带料冲制卷绕而成。对有铁结构,又可分为以下4种:

1) 单定子、单转子结构

这是一种单边气隙的结构,由于只有一个转子,其转动惯量很小,但定、转子之间存在轴向磁拉力。

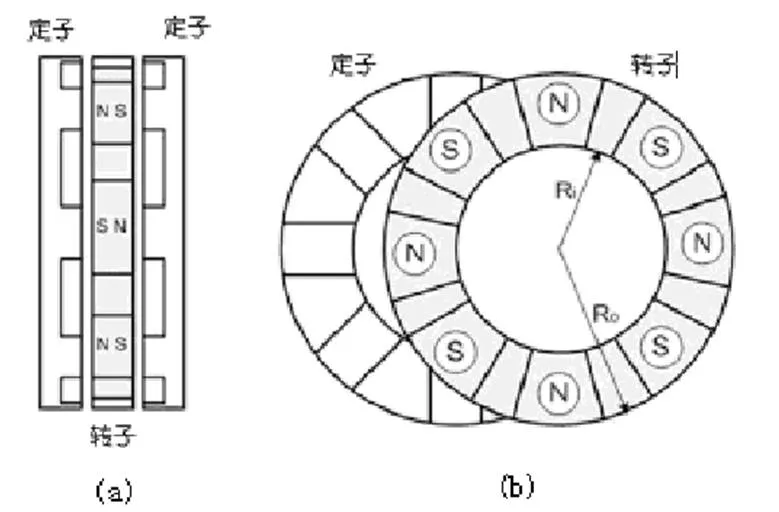

2) 外转子磁路结构

外转子磁路结构,又称TORUS型结构,这种结构转动惯量较大。按照相对两个永磁体极性的不同,可以分为TORUS-NN型和TORUS-NS型结构,如图1所示。对于TORUS-NN型结构,轭部较厚,增加了铁耗;对于TORUS-NS型结构,定子轭部较薄,但绕组端部较长,铜耗较大。

(a)TORUS-NN型

(b)TORUS-NS型

图1 外转子轴向磁通电机

3) 内转子磁路结构

内转子磁路结构示意图见图2,这种结构方式转动惯量较小,也可分为NN型结构和NS型结构,NN型结构由于充磁方向相反,存在很大的斥力,很难固定永磁体;采用NS型时,转子轭较薄,永磁体固定较为方便。

(a)径向截面 (b)定、转子形状

因次研制的3kW轴向磁通电机结构为双转子单定子的外转子结构,为了充分验证计算的精度和不同拓扑结构的优缺点,我们设计制造了包括TORUS-NN型和TORUS-NS型两种结构的电机。

1 轴向磁通电机电磁计算及电磁场分析

轴向磁通永磁电机磁路较为复杂,按照路的方法不能准确计算磁场分布情况,但是进行三维场分析是非常费时费力的,为了快速进行多方案对比,同时又保证计算的准确性,我们在电磁方案初步计算的基础上,将轴向磁通永磁电机中间平均直径处沿圆周方向展开来建立轴向磁通永磁电机二维模型进行分析,事实证明二维场分析的精度可满足工程要求。

图3 结构示意图

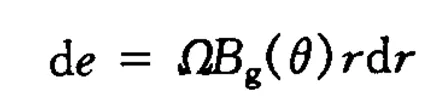

1.1 电磁计算

轴向磁通永磁电机的电枢绕组的有效导体在空间呈径向辐射分布,如果只考虑单根导体,在该平面上的位置可用半径r和极角θ来描述,气隙磁密用平均气隙磁密代表,可写成的形式,如图3所示,如电机的机械角速度为Ω,在(r,θ)处dr长的导体所产生的电动势可写为:

因而每根有效导体的平均电动势为:

(2)

mi和mo分别内径和外径,i为内径处的线负荷,令()代表半径为半径处的线负荷,那么

在(r,θ)处dr长的导体所产生的转矩可写为:

(4)

进而可得知总的转矩和功率为:

(6)

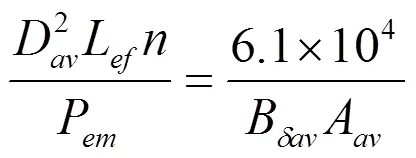

主要尺寸关系如下:

(注:长度单位cm,av单位A/cm)

D:电枢的平均直径。

L:电枢绕组导体的有效长度

1.2 二维场分析

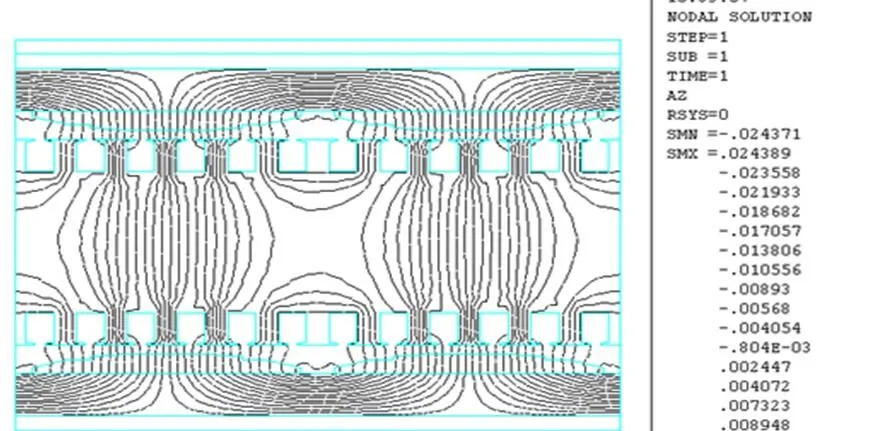

经过电磁方案初步计算已基本确定了定子盘的内外径、定子槽等结构参数和绕组参数,因此在二维分析中确定磁钢厚度和定转子盘轴向尺寸。为了减小齿槽转矩脉动,减小损耗,因此在设计时对磁钢形状进行优化。

按照磁钢优化后的结构参数,沿电机内径、平均直径、外径处展开分别建立二维模型,利用电机的对称性,建模时只建立1/8模型。建模时采用等效的槽口形状,因此计算结果的磁密波形较实际要差些。

图4为求解的TORUS-NN型轴向电机平均半径处2D磁密云图,图5为求解的TORUS-NS型轴向电机平均半径处2D磁密云图。图6为TORUS-NN型电机平均半径处的气隙磁密波形,可见由于对磁钢形状进行了优化,电机的气隙磁密波形的正弦畸变率较小。

图4 TORUS-NN型电机的磁场分布图

图5 TORUS-NS型电机的磁场分布图

可见,多盘结构的轴向磁通电机采用TORUS-NN型磁路拓扑结构,使得定子铁心容易饱和,为了保持合理的铁耗水平,对定子铁心轭部尺寸要求较大。TORUS-NS型磁路拓扑结构在对定子铁心轭部尺寸要求较小,设计时磁负荷可以适当提高。

图6 TORUS-NN型电机空载气隙磁密波形

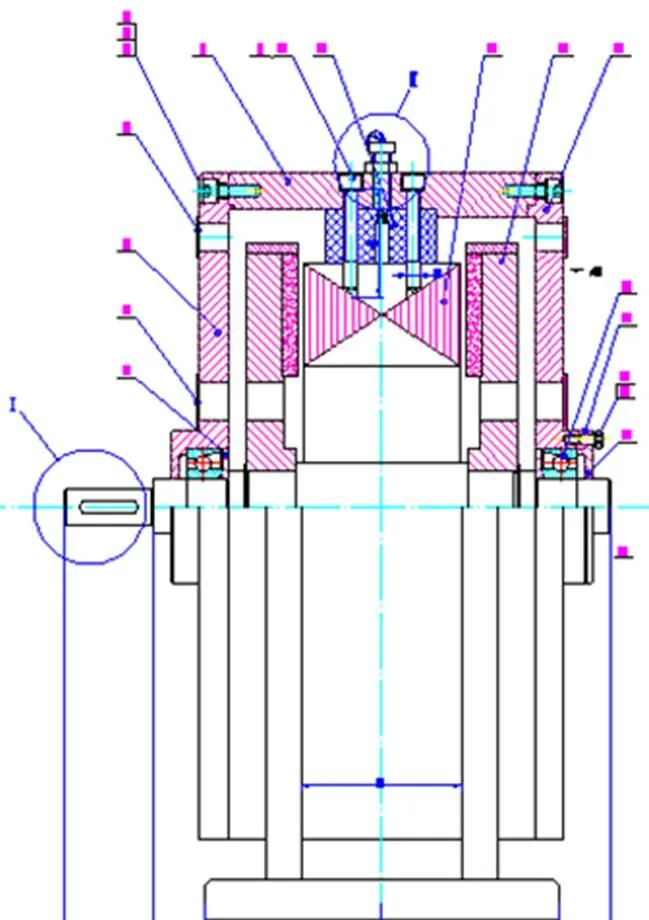

2 结构设计

图7为该轴向磁通永磁电机的结构总图,主要部件包括机座、双转子盘、开槽盘式铁心、端盖、轴承等。电机两侧端盖上分别布置了进风口和出风口,以利于散热,转子盘也开设了通风口,同时起磁障作用。为了减少转子磁场谐波损耗,提高电机性能,我们对转子永磁体形状进行了优化设计,采用了独特的阶梯型的磁钢,由于转速较高,转子磁钢的阶梯型式也起到一定的风扇冷却作用。

轴向磁通电机的盘式铁心是电机的关键部件,目前国内大部分轴向磁通电机铁心制造设备只能对单侧冲槽硅钢带进行卷绕,为了解决多盘电机的制造问题,我们设计采用了加工两个单侧冲槽盘,通过机械和粘接将两个铁心盘固定为一个整体铁心,事实证明该方法是切实可行的。

图7 轴向磁通总装图

因该轴向磁通永磁电机转速较高,因此转子盘上永磁体的固定是结构设计的难点。传统的方法有两种,一种是在磁钢上面开孔,依靠螺钉固定磁钢在盘上,这种方法可靠性较高,但缺点是磁钢开孔对磁钢性能有一定的影响;第二种方法是直接将永磁体粘接在转子盘上,这种方法比较简单,但是长期运行可靠性不高,与粘接剂性能及电机工作环境关系很大。由于采用优化后的阶梯型磁钢,因此结合磁钢的形状,磁钢固定的设计采用粘接结合固定永磁体两端的方法,磁钢径向用不锈钢外圈保护。图8为磁钢固定的示意图。在制造的过程中,我们发现由于电机转速较高,此种固定方式依然可靠性不高,因此增加了环氧封装转子盘的工艺,有效保证了电机运行的可靠性。

图8 磁钢固定示意图

3 样机制造及试验

设计的两台不同结构的样机于2007年11月完成了制造,图9为样机双转子盘实物图,图10为样机的实物图。由于该样机转速较高,且转子为两个盘分布在转轴两侧,定转子总装之前,对转子单盘作静平衡,转子双盘作动平衡,转子盘上去重保证平衡精度,转子盘与转轴的联接设计为键联接,在转子进行动平衡试验后,拆下两转子盘,再与定子机座等其他结构件进行总装。

图9 电机双转子盘

图10 轴向磁通样机

电机试验在某所电机试验室内进行,采用ZY9500永磁直流电机为原动机,3 kW轴向磁通永磁电机作6相发电机运行,被试电机输出与可调节电阻连接,采用电流互感器检测相电流并用示波器检测有效值,用示波器检测电压有效值。试验原理图见图11,图12为试验机组实物图。图113为试验空载反电势波形,图14为试验负载电流波形。

4 结论

试验结果表明3 kW轴向磁通永磁电机各项指标满足任务书要求,证明了电磁设计的正确性、结构设计的合理性、优化设计的有效性和生产制造的可行性。设计制造的两台电机结构尺寸完全一致,只是磁路布置的拓扑结构不同,分别为TORUS-NN型和TORUS-NS型两种结构,NS结构型式的电机较NN结构型式的电机效率高。该电机的研制为更大功率的轴向磁通永磁电机的开发奠定了基础。

图12 试验机组

[1] 唐任远,等.现代永磁电机—理论与设计.北京:机械工业出版社,1997.

Research and Experimentation of High Speed Axial Flux PM Motor

Liu Bo

(Naval Representatives Office in Wuhan Institutes of Marine Electric Propulsion,Wuhan 430064,China)

TM351

A

1003-4862(2017)03-0070-04

2016-12-15

刘擘(1980-),男,工程师。研究方向:舰船电气。