汽轮机焊接隔板的超声相控阵检测

2017-04-22王中亚

王中亚

(中国大唐集团科学技术研究院有限公司 华东分公司, 合肥 230088)

汽轮机焊接隔板的超声相控阵检测

王中亚

(中国大唐集团科学技术研究院有限公司 华东分公司, 合肥 230088)

分析了汽轮机焊接隔板检测时选择超声相控阵技术的原因,阐述了检测工艺中关键参数的选取,并将制定的工艺应用于某百万机组的在制隔板检测。结果表明,所选择的隔板超声相控阵检测工艺是可靠的;使用的工件加载系统的工件CAD图形加载功能降低了缺陷识别难度,提高了工艺适用性和检测效率,值得推广。

百万机组;汽轮机;焊接隔板;超声相控阵检测

汽轮机焊接隔板因具有高强度和高刚度的特点,在国内外百万等级机组中应用广泛。隔板在运行过程中承受着巨大的级间压差,若隔板主焊缝存在易导致开裂或严重降低强度的超标缺陷,则会给汽轮机的安全带来较大的风险。某电厂百万等级机组曾发生一起隔板主焊缝脱开导致整组隔板报废的恶性事件,损失不可估量。由此,焊接隔板的质量安全得到了发电集团和企业的高度重视。鉴于隔板部件的特殊性,从源头进行质量控制是最优的方法,这就要求制造过程中隔板主焊缝能够得到有效的无损评价。

超声相控阵技术具有灵活变角和动态聚焦的突出优点,越来越多地应用于可达性较差的复杂结构件的检测中[1-4]。将相控阵技术引入百万机组汽轮机焊接隔板的检测理论上可行的,而目前国内尚未见相关的研究文献,因此在经济和技术方面具有很高的研究价值。笔者阐明了选择超声相控阵检测技术检测汽轮机焊接隔板的原因,分析了焊接隔板的相控阵检测工艺,并介绍了其对某发电企业百万机组在制隔板的实际检测应用效果。

1 超声相控阵技术的选择考量

焊接隔板是指将铣制或精密铸造、模压、冷拉的静叶片嵌在冲有叶型孔槽的内、外围带,焊成环形叶栅,然后再将其焊在隔板体和隔板外缘上之间,再组装而成的隔板。笔者研究的围带式焊接隔板大致可分为Ⅰ型和Ⅱ型两种结构,分别应用于高压级和低压级隔板,图1所示为其三维视图和焊接坡口型式示例。其主焊缝材料为焊接性较差的CrMo钢,焊接方法采用窄间隙焊、自动MAG和手工MAG的组合焊接,焊接应力较大,工艺控制程序比较复杂,焊接缺陷不可避免,故非常有必要采取有效的过程检测方法对焊接质量进行评估,以保障产品的合格率。

图1 焊接隔板结构示例

隔板结构变化大,主焊缝形状窄而深,焊缝周边存在静叶、汽封槽、堆焊层等附属结构。综合考虑工件的这些结构特点,隔板主焊缝的首选检测方法为超声检测(UT)。实施常规UT的局限性主要有以下几个方面:① 声束角度单一。隔板主焊缝为窄而深的狭长型,从垂直入射的角度考虑,同一位置需要使用多个不同折射角的探头。② 信号识别难。检测面与焊缝走向并不平行或垂直,而是成一定角度,扫查深度随探头的移动不断变化,同时受叶根、钝边、边缘等结构干扰回波的影响,常规UT的A扫描信号难以识别。③ 扫查深度大,声束扩散大,能量衰减大,容易造成缺陷漏检。④ 探头移动范围大,工作量大。不难看出,采用常规方法可靠性低,效率低下,费时费力,几乎缺乏可操作性。与之相比,PAUT技术的声束覆盖范围大,具有角度可调和动态聚焦的特点,声束可达性好,采集的多种显示扫描图像信息丰富,能够较好地解决上述难题,特别适合于隔板主焊缝的检测。

2 超声相控阵检测工艺要领

笔者仅对焊接隔板超声相控阵检测工艺中几个关键参数的选取作详细阐述,而对诸如仪器选择、声速校准、扫描范围等常规通用设置和产品验收标准等均不赘述。

2.1 检测面与探头

检测面与探头的选择主要与工件的结构、尺寸和所要检测的目标缺陷相关。

Ⅰ型结构隔板相对简单,选取内外环面作为检测面进行纵波法检测即可,见图1(a)。探头选择32晶片以上的线阵探头,考虑到探头移动范围较大,推荐使用64晶片线阵探头,不使用楔块。试验选择了多浦乐线阵5L64-1.0*10-B93相控阵探头,其频率为5 MHz,阵元尺寸(宽度X长度)为0.95 mmX10 mm,阵元芯距为1 mm,阵元数为64。

Ⅱ型结构隔板可选的检测面有5个,以A、B、C、D、E标示,见图1(b)。A检测面选用直探头进行纵波法检测,B、C、D、E检测面进行横波法检测,推荐使用32晶片相控阵探头,搭配45°~60°斜楔块。试验选择了多浦乐线阵5L32-0.5*10-D2相控阵探头,频率为5 MHz,阵元尺寸(宽度X长度)为0.45 mmX10 mm,阵元芯距为0.5 mm,阵元数为32。

2.2 聚焦方式与聚焦深度

最常用的聚焦方式有线性扫查和扇形扫查两种。线性扫查适合大表面的快速检测,扇形扫查适合检测几何形状复杂的工件。Ⅰ型结构隔板的纵波法检测推荐使用线性扫查,Ⅱ型结构隔板的横波法检测则选择扇形扫查。

聚焦深度设置要适当,若缺陷位置与聚焦点偏离过大,检测信号会产生失真现象,严重时甚至会导致缺陷漏检。隔板焊缝需要分区检测,不同的区段要设置不同的聚焦深度,一般将聚焦点定位在区段的中间位置。

2.3 探头布置与扫查方式

布置探头的目标是要尽量做到焊缝全范围检测,通常以声束覆盖模拟的方式来判断探头布置是否适当。所谓声束覆盖模拟,是指对于给定的工件,在既定的检测面上预置给定型号的检测探头及楔块,设置适当的聚焦法则,观察声束对检测区域的覆盖情况。下面以Ⅱ型隔板的外环主焊缝为例,说明如何通过声场覆盖模拟来进行探头布置。

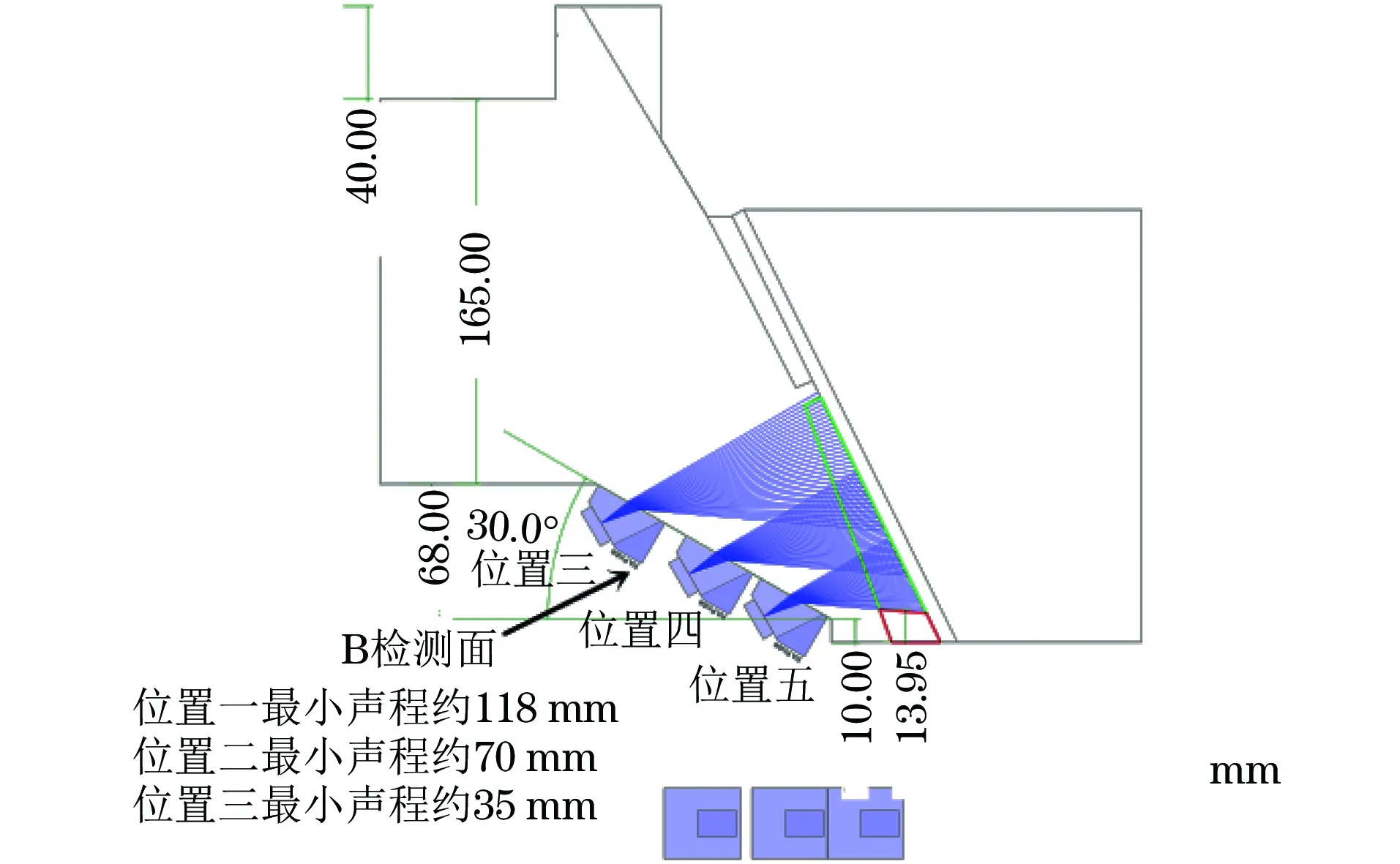

声场覆盖模拟通过超声仿真软件BEAMTOOLS 7.0实现,图2表示在仿真软件中模拟的探头声场覆盖范围。探头放置在B检测面,至少应布置三组探头,设置三组聚焦法则,方可使目标焊缝区得到最大范围的覆盖。每个检测面均要通过声场覆盖模拟来决定合适的探头布置方式。

图2 Ⅱ型隔板的外环主焊缝声场覆盖模拟示意

相控阵检测数据的采集一般连接编码器进行,为方便检测数据的采集与记录,隔板的扫查方式选择周向扫查。

2.4 工件加载

隔板的结构相对复杂,缺陷信号的识别需要检测人员具有很好的空间想象力、数据分析能力和丰富的经验,这无疑增加了技术难度。课题组联合仪器生产厂家开发了一套工件加载系统,该系统能够将工件的自定义CAD图形加载到检测界面,图3为增加了工件加载系统的检测界面。

图3 工件CAD图形加载界面

工件加载系统能够辅助进行检测参数的设置调整,使得缺陷显示直观,降低了检测信号识别难度,方便检测人员进行信号分析,一定程度上克服了常规A扫描和相控阵检测复杂工件信号识别难度大的缺点。

2.5 检测灵敏度

超声相控阵检测必须获得满意的、可予评定的图像。所谓满意的图像,是指其应满足下列条件:耦合良好;时基调整准确;灵敏度调整准确;信噪比适当;信号幅度适当;数据采集适当[5]。因此要获得满意的图像,必须要设置适当的检测灵敏度。

纵波法检测灵敏度的调整使用平底孔试块,将同等深度的φ4 mm平底孔的最大反射波幅调整到满屏的60%~80%作为检测灵敏度。横波法检测灵敏度的调整使用横孔试块,检测灵敏度不低于φ2 mm×40 mm+10 dB的评定线。试块可自行设计或使用同等效能的对比试块,如NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》规定的CSK-ⅡA试块。

2.6 检测盲区

对某些隔板焊缝来讲,总是存在结构原因导致的声束无法覆盖或声束入射偏角过大的区域,也就是检测盲区。检测人员在工艺制定时需要作出检测盲区评价,通过综合分析隔板焊缝的受力状况,评判哪些检测盲区对隔板强度的影响是轻微的和可接受的,然后适当地优化检测工艺。

以Ⅱ型隔板的外环主焊缝(见图4)为例,检测盲区可以通过声场覆盖模拟进行近似估算。对于与坡口面平行的面积型缺陷,需要有角度合适的垂直入射声束才能发现;结合上述五个探头的位置及声束角度参数,最终估算出距焊缝下表面约0~27.5 mm深度范围为检测盲区。此区域不是焊缝的主要受力区,且最终成形加工后会去除部分边缘焊缝,因此是可接受的。

图4 Ⅱ型隔板的外环主焊缝检测盲区示意

值得一提的是,隔板焊缝存在钝边,采用的焊接工艺难以保证钝边上下各10 mm范围内熔透,是一个天然的未焊透结构。由强度计算和实际经验来看,钝边区是可接受的。尽管钝边区域是扫查声束可以覆盖的,但其内的缺陷不予评判,因此也可以看作是检测盲区。

3 超声相控阵检测实际应用

依据针对实际应用制定的检测工艺,对某发电企业百万机组的74块在制高中低压隔板进行了焊后超声相控阵检测,发现其中11块存在超标缺陷,28块存在记录性缺陷。对存在超标缺陷的11块隔板实施挖补处理,缺陷均得到确定,返修后再次检测未见缺陷信号,表明采用的隔板检测工艺是可靠的,适合用于焊接隔板的检测。

图5为对某高中压隔板内外环进行纵波检测的B扫和C扫图像。左侧图显示的坡口未熔合位于近探头侧,底波降低,表明未熔合面积较大;右侧图显示了未熔合和夹渣两种缺陷,夹渣位于焊缝中间。

图5 某高中压隔板坡口未熔合和夹渣的B扫和C扫显示

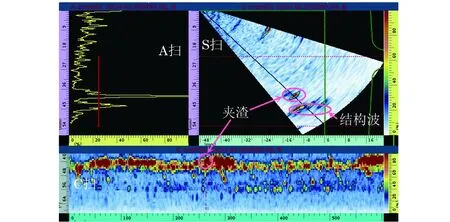

图6为对某低压隔板进行横波检测的S扫、C扫及A扫图像。由于尺寸偏差,工件图形有一定偏移,但并不影响数据的有效性。图6中的夹渣在S扫图像中清晰可辨,在C扫图像中被结构波掩盖。低压隔板的结构波是由钝边或叶根底面引起的,会随着探头的移动而规律出现,应注意识别。

工件CAD图形加载功能的应用使得缺陷信号的识别变得容易,显示直观,提高了工艺的适用性和

图6 某低压隔板夹渣的三种扫描显示(A扫+S扫+C扫)

检测效率,值得推广。但需注意S扫纵、横坐标的校准和工件CAD图形加载切入点。

4 结论

在合理制定检测工艺的前提下,超声相控阵技术是适用于汽轮机焊接隔板的检测方法。应用情况表明,所研究的隔板超声相控阵检测工艺是可靠的;使用的工件加载系统的工件CAD图形加载功能降低了缺陷识别难度,提高了工艺适用性和检测效率,值得推广。

[1] 于达,龙华明,孙亚娟,等.小直径管管座角焊缝相控阵检测探究[J].焊管,2015,38(8):16-23.

[2] 牛保献,靳峰,宋国营.采用超声相控阵技术检测汽轮机转子叉型叶根[J].无损检测,2014,36(1):58-59.

[3] 牟彦春,金南辉,葛翔.电站锅炉接管座角焊缝超声相控阵检测技术[J].无损检测,2011,33(1):75-78.

[4] 李衍.大厚度容器接管焊接接头的相控阵检测[J].无损检测,2008,30(12):946-949.

[5] 李衍.焊缝超声相控阵检测最新ISO标准[J].无损探伤,2015,39(4):22-27.

Ultrasonic Phased Array Inspection for Turbine Welded Diaphragm

WANG Zhong-ya

(Eastern China Branch, China Datang Corporation Science and Technological Research Institute Co., Ltd., Hefei 230088, China)

This article reasons the selection of ultrasonic phased array inspection technology for turbine welded diaphragm. How to determine the key process parameters is expounded and the designed process is applied to the inspection in manufacturing process of diaphragms of a 1000MW class power unit. The results show that ultrasonic phased array inspection process for welded diaphragm is reliable. The workpiece CAD loading function of workpiece loading system reduces the difficulty of defect signal recognition, improves the suitability and the detecting efficiency, which is worthy to be popularized.

1 000 MW class power unit; Turbine; Welded diaphragm; Ultrasonic phased array testing

2016-06-18

王中亚(1986-),男,硕士,工程师,主要从事电力行业无损检测工艺及仿真技术的研究。

王中亚,E-mail: wzylyqwny@163.com。

10.11973/wsjc201704012

TG115.28

A

1000-6656(2017)04-0060-04