减少赛络纺R 9.8 tex纱整经断头的生产实践

2017-04-20侯小伟泰山学院山东泰安271000

侯小伟(泰山学院,山东 泰安 271000)

减少赛络纺R 9.8 tex纱整经断头的生产实践

侯小伟

(泰山学院,山东 泰安 271000)

为解决赛络纺R 9.8 tex纱整经断头多的问题,从条干、断裂强度、毛羽、纱疵和漏疵、捻强及细纱设备等方面分析赛络纺R 9.8 tex纱出现断头的诸多因素,通过对细纱设备检查和对筒纱进行复倒检验,认为:产生断头主要原因是由于细纱落纱机预松盘异常、10万m9级有害纱疵超标和百万米纱疵数超标所致。采取针对性的技术整改措施后问题得以解决,达到降低纱线整经百根万米断头的目标。

整经断头;条干;断裂强度;纱疵数;9级有害纱疵;百根万米断头

1 问题的提出

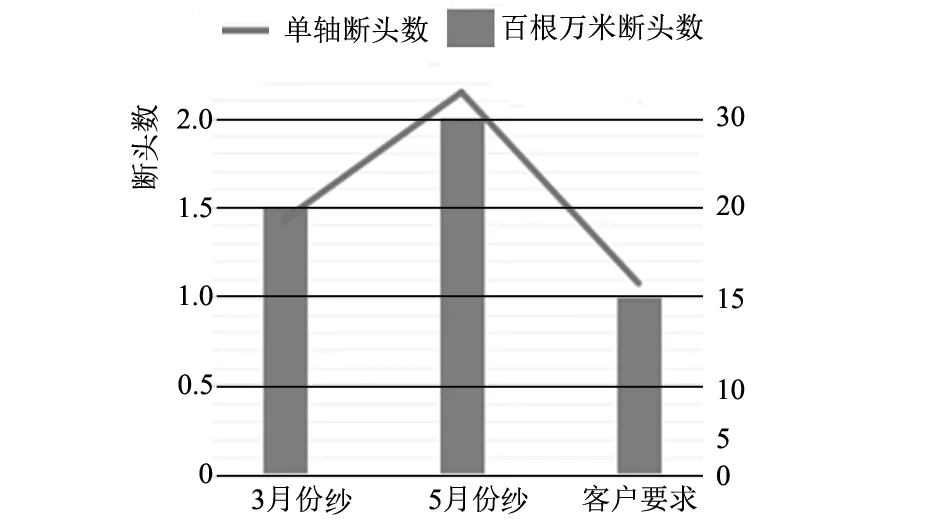

客户反馈我公司5月份生产的赛络纺R 9.8 tex纱断头多,并提供断头样共35处,其中断头处纤维比较整齐的30处,呈现毛笔头状,约占85.7%;细节断头有3处,约占8.6%;捻接断头有2处,约占5.7%;整经效率低。生产的3月份纱和5月份纱与客户要求指标对比情况如图1所示,考核指标为百根万米断头数和单轴断头数。

图1 3月份纱和5月份纱与客户要求指标对比

2 赛络纺R 9.8 tex纱断头多的原因

鉴于3月份纱比5月份纱好用的现实,我们分别从纱线物理指标如条干、断裂强度、毛羽、纱疵数、黑板结杂、漏疵、捻强和细纱设备等方面入手,排查赛络纺R 9.8 tex纱整经断头多的主要原因。

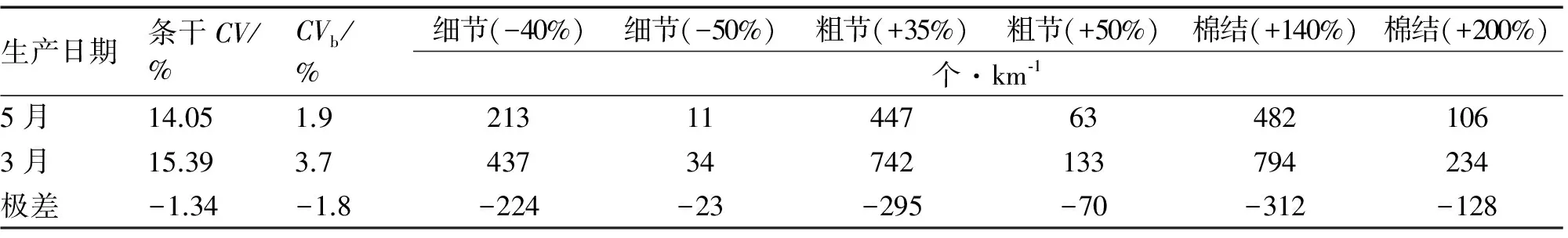

2.1 条干

3月份与5月份生产赛络纺R 9.8 tex纱条干对比见表1。

由表1可以看出,5月份纱的条干CV值要优于3月份纱1.34个百分点,可见条干不是导致5月份赛络纺R 9.8 tex纱断头多的主要原因。

表1 3月份与5月份生产赛络纺R 9.8 tex纱条干对比

生产日期条干CV/%CVb/%细节(-40%)细节(-50%)粗节(+35%)粗节(+50%)棉结(+140%)棉结(+200%)个·km⁃15月14.051.921311447634821063月15.393.743734742133794234极差-1.34-1.8-224-23-295-70-312-128

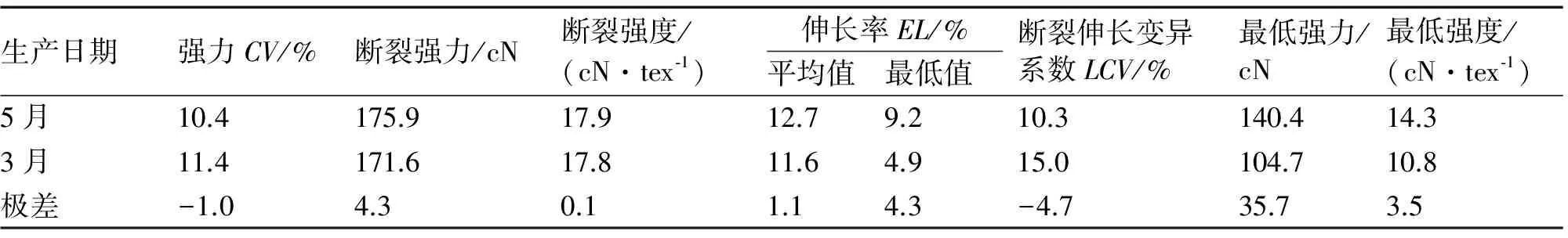

2.2 断裂强度

3月份与5月份生产赛络纺R 9.8 tex纱断裂强度对比见表2。

由表2可以看出,3月份纱与5月份纱断裂强度基本持平,可见断裂强度也不是导致5月份赛络纺R 9.8 tex纱断头多的主要原因。

表2 3月份与5月份生产赛络纺R 9.8 tex纱断裂强度对比

生产日期强力CV/%断裂强力/cN断裂强度/(cN·tex⁃1)伸长率EL/%平均值最低值断裂伸长变异系数LCV/%最低强力/cN最低强度/(cN·tex⁃1)5月10.4175.917.912.79.210.3140.414.33月11.4171.617.811.64.915.0104.710.8极差-1.04.30.11.14.3-4.735.73.5

2.3 毛羽

3月份与5月份生产赛络纺R 9.8 tex纱毛羽对比见表3。

表3 3月份与5月份生产赛络纺R 9.8 tex纱毛羽对比

生产日期毛羽指数H平均值最高值CV/%5月3.483.521.13月3.163.383.8极差0.320.14-2.7

由表3可以看出,5月份纱毛羽指数高出3月份纱毛羽指数0.32,可见毛羽也不是导致5月份赛络纺R 9.8 tex纱断头多的主要原因。

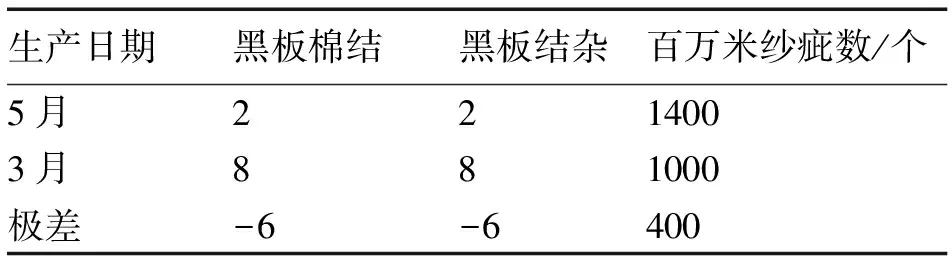

2.4 黑板结杂及纱疵

3月份与5月份生产赛络纺R 9.8 tex纱黑板结杂及纱疵对比见表4。

表4 3月份与5月份生产赛络纺R 9.8 tex纱黑板结杂及纱疵对比

生产日期黑板棉结黑板结杂百万米纱疵数/个5月2214003月881000极差-6-6400

由表4可以看出,5月份纱黑板结杂低于3月份纱6个,因此黑板结杂也不是导致5月份赛络纺R 9.8 tex纱断头多的主要原因;但是,5月份百万米纱疵数高于3月份400个,因此可以断定纱疵是导致5月份纱断头多的主要原因。 5月份生产的赛络纺R 9.8 tex纱百万米纱疵较多,平均约1400个,最高甚至达到1700个。从原料到成品,从上游到下游整个过程进行排查与分析,最终找到原因:梳棉设备上有个别机台三角区挂花严重,棉网破洞,云斑较多。粘胶生条定量较大,台班产较高,生条结杂高,一般在6粒/g~15粒/g,机台之间差异较大,落后机台较多,导致台差大。

2.5 漏疵

3月份与5月份生产赛络纺R 9.8 tex纱漏疵对比见表5。

表5 3月份与5月份生产赛络纺R 9.8 tex纱漏疵对比

生产日期9级纱疵长粗长细特大纱疵棉结纱疵16级纱疵AB类5月份筒纱复倒751234348798643月份筒纱复倒3105200563554极差44118234316310

由表5可以看出,5月份纱9级有害纱疵高于3月份4个,而内控标准为4个以内,高于内控。测试10万m纱疵,5月份纱9级有害纱疵达到7个,不能满足客户要求,在严控电清参数后,纱线质量达到客户要求。

2.6 捻强

3月份与5月份生产赛络纺R 9.8 tex纱捻强对比发现,5月份纱的捻接强力为0.85 N,而3月份纱则为0.80 N。

鉴于两次生产所用捻接器不同,故用5月份管纱在生产3月份纱的村田络菲自动络筒机上生产1000 kg纱,供客户使用,以达到降低断头数的目的,但客户反馈的信息还是整经百根万米断头数为1.8个,并无改善。综合以上两点分析可看出,络筒捻强差异不是导致5月份纱断头多的主要原因。

2.7 细纱设备

为了查找出真正原因,我们把注意力转移到细纱设备方面。通过排查,最后在自络工序和细纱工序都发现有损伤管纱,断头处呈现毛笔头状。为此,做了几组试验后发现,细纱落纱机预松盘有异常。

2.7.1 预松盘有毛刺

在落纱过程中,个别预松盘有毛刺,并且有一定的倾斜角,磨损了底端纱线,在自络张力加大后,纱线断头就呈现出毛笔头状。

2.7.2 预松盘拔纱时冲击力过猛

在落纱过程中,有个别锭子缠有回丝,造成纱管不易拔出,预松盘的冲击力过猛,造成纱线呈现一定角度的磨损,在自络张力加大后,出现断头,且断头处纤维端很整齐,但还有大部分没有断头。没有断头的这些管纱中,有一部分管纱管底成形比较粗,起始位置比较低。

3 采取措施

解决赛络纺R 9.8 tex纱整经断头多的主要措施如下。

a) 将钢板预松盘改为胶木预松盘。

b) 杜绝锭子缠回丝。

c) 针对落后机台优化管底成形和起始位置。

d) 加强对自络、细纱管底纱线的把关,将成形不良的管纱交由车间工艺员处理。

e) 制定梳棉工序清洁措施及清洁标准,由车间工艺员重点执行检查,将落后机台棉结杂质控制在5粒/g内。

f) 主要工艺调整:① 并条速度由300 m/min降至270 m/min;② 并条末并后区牵伸倍数由1.3倍调至1.4倍;③粗纱速度由45 Hz降至40 Hz;④ 细纱设计捻系数由360调为370,喂入喇叭口间距由2.5 mm×1.5 mm调为2根粗纱穿过一个喇叭口,减少纤维散失和细节的产生,车速由180 r/min调为170 r/min,钢丝圈更换为Bräcker EM udr 6/0型,每7 d更换一次,钢领使用时间确保在5个月内,隔距由18 mm×20 mm调为18 mm×30 mm。

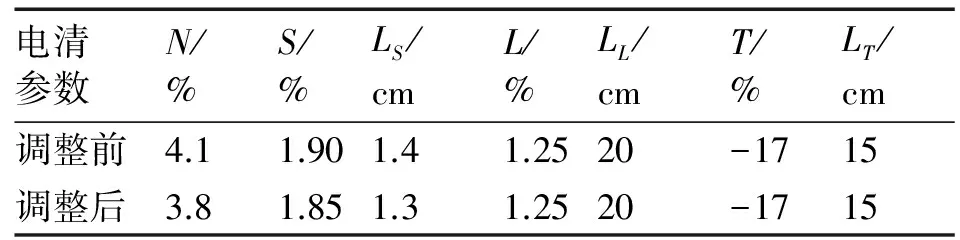

g) 调整电清参数,具体前、后对比见表6。

表6 电清参数调整前、后对比

电清参数N/%S/%LS/cmL/%LL/cmT/%LT/cm调整前4.11.901.41.2520-1715调整后3.81.851.31.2520-1715

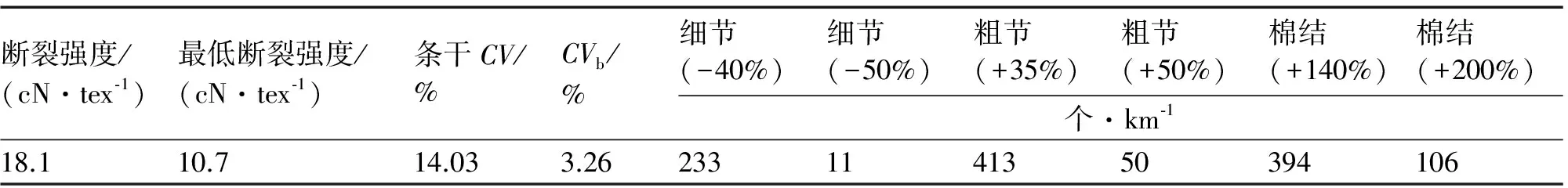

4 整改效果

从原棉库随机取6只满筒纱(质量为1.67 kg/筒,折长度为170 km/筒)进行测试[1]。测试结果:6只筒纱共断头1次,折百根万米断头为0.98次,达到客户要求百根万米整经断头1次的标准。筒纱10万m的9级有害纱疵为3个,也低于4个的内控标准,自动络筒百万米纱疵数由1400降低到约为1000。经测试,在线生产的赛络纺R 9.8 tex纱全部达标,其成纱质量指标见表7。

表7 工艺调整后赛络纺R 9.8 tex纱成纱质量指标

断裂强度/(cN·tex⁃1)最低断裂强度/(cN·tex⁃1)条干CV/%CVb/%细节(-40%)细节(-50%)粗节(+35%)粗节(+50%)棉结(+140%)棉结(+200%)个·km⁃118.110.714.033.262331141350394106

5 结语

为减少整经断头,通过采取系列措施,经过一个月的改进生产,整经百根万米断头数有所降低,10万m的9级有害纱疵和百根万米纱疵数均有所好转,产品质量满足用户要求。

[1] 汪萍.减少5.83 tex紧密纱整经断头的生产实践[J].纺织器材,2015,42(3):45-46.

Production Practice Reducing Warp Breakage of Siro Spun Yarn R 9.8 tex

HOU Xiaowei

(Taishan University,Tai’an 271000,China)

To solve the problems with siro spun yarn R 9.8 tex such as warp breakage.Analysis is done to the factors with yarn breakage of siro spun yarn R 9.8 tex from evenness,breaking strength,hairiness,yarn faults and faults leaving-out,twist tension and spinning frames.The inspection of spinning equipment and reproductibility test prove that the main reason leading to yarn breakage is due to pre-tension release disc anomalies of doffering machine,harmful yarn faults of grade 9 exceeding the standard in the yarn of 100 thousand meters long,and yarn faults of million meter exceeding the standard.After the adoption of targeted technical rectification measures,the problem is solved,achieving the goal of reducing the yarn breakage of 100 ends in the yarn of 10 thousand meters long.

warp breakage;evenness;breaking strength;number of faults;harmful yarn faults grade 9;breakage of 100 ends in yarn of 10 thousand meters long

2016-06-24

侯小伟(1983—),女,山东泰安人,讲师,主要从事服装材料与服装舒适性的研究。

时间:2016-10-08 18:34

TS106.4

B

1001-9634(2017)02-0058-03

http://www.cnki.net/kcms/detail/61.1131.TS.

20161008.1834.070.html