浅论铁在锌精馏生产中的行为影响

2017-04-20罗琨

罗 琨

(韶关冶炼厂, 广东 韶关 512024)

浅论铁在锌精馏生产中的行为影响

罗 琨

(韶关冶炼厂, 广东 韶关 512024)

讲述Fe在锌精馏工艺中对锌锭质量、塔盘腐蚀的影响,介绍除铁工艺的选择,锌液防铁污染的方法。

锌精馏; 熔析精炼; 加铝除铁; 腐蚀塔盘

锌精馏工艺是粗锌经精馏塔处理获得高纯锌锭的生产过程。精馏过程分为两个阶段:第一阶段是在铅塔内分离出铅、铁、铜、锡等高沸点金属(馏余物),馏余物经过熔析精炼提纯,而粗锌中约50%的锌与全部的镉蒸发进入铅塔冷凝器冷凝得到含镉锌;第二阶段在镉塔中进行,含镉锌经镉塔多次蒸馏和分凝回流,在塔的下部产出纯锌,镉则在镉塔小冷凝器富集于高镉锌中。

对锌精馏工艺而言铁是有害元素,其危害有三,一是Fe与Zn结合生成硬锌,在低温下流动性差容易造成堵塞,且带走的Zn需要进一步回收;二是粗锌含Fe>0.035%时,腐蚀塔体导致塔体穿漏;三是影响产品锌锭的化学质量。因此锌精馏工艺要求粗锌含Fe<0.03%,生产中除铁是通过熔析精炼或加Al除铁,生成硬锌,将Fe含量富集50~200倍。

1 对锌锭质量的影响

在锌精馏生产中,Fe在铅塔塔盘内蒸发与冷凝过程中随锌蒸汽进入蒸馏物中,各元素蒸馏过程的理论分析如下:

根据Clausius-Clapeyron方程可以得到饱和蒸汽压关于温度T的计算式:

LgP=A/T+BLgT+CT+D(A、B、C、D均为常数)

在1 200 ℃时,对Fe而言,

A=-197 10,B=-1.27,C=0,D=15.39

LgP=-19 710/1 473-1.27Lg1 473+0+15.39

=-2.013

P=9.72×10-3Pa

精馏塔内部蒸汽压力为正压,可假设塔内锌蒸气压为1.0×105Pa(即一大气压),则锌蒸气含铁为: 9.72×10-3/1.0×105×100%≈0.000 01%。

从计算结果得出,理论上一次精馏能生产出含铁0.1 ppm的锌锭,可见精锌含铁大部分为机械夹带所致。机械夹带量受原料含Fe、回流比、产出率影响,控制得当,利用精馏塔可批量生产Fe含量<0.000 12%的低铁锌锭,用于高端需求,如电池锌粉原料。

2 对塔盘的危害

粗锌中含铁量超过一定浓度,铁与碳化硅发生化学作用,碳化硅被分解,生成FemSin,蒸发盘与锌液接触的部位被腐蚀,四角最严重,两端次之,其反应如下:

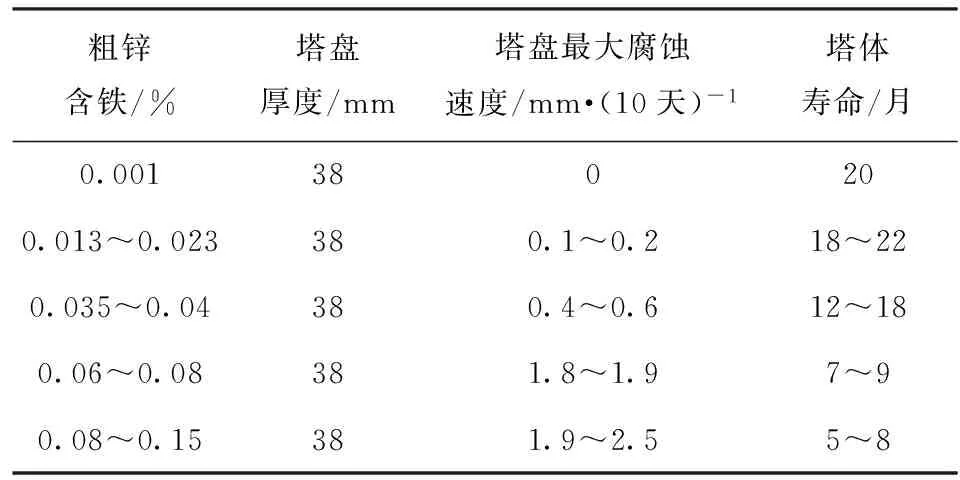

理论上该反应始于1 500 ℃,于1 600 ℃极为强烈,实测粗锌含铁量与被腐蚀速度如表1。

由表1中可见,当粗锌含铁>0.035%时,Fe对塔体的腐蚀速度明显加快。

3 除铁工艺

对馏余物的除Fe方法,有熔析精炼与加铝除铁两种工艺。

熔析精炼利用某些杂质金属或其化合物在主金属中的溶解度随温度的降低而显著减小的性质,改变温度使原来成分均匀的粗金属发生分相,形成多相体系,即液体和固体或液体和液体,而将杂质分离到一种固体或液体中,达到提纯金属的目的。

表1 粗锌含铁与塔盘腐蚀速度

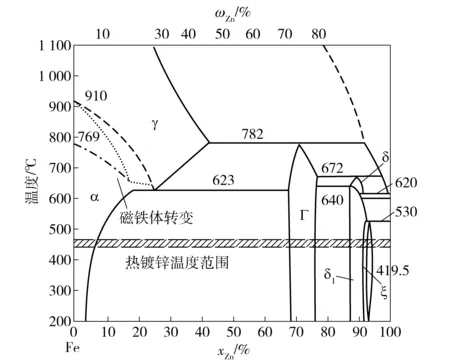

将粗锌中的高沸点杂质通过熔析精炼除去,铅塔和B#塔的馏余物进入精炼炉,根据锌与铅、锌与铁的状态图,在450~480℃下静置,在低温下铅与锌分层,下层为铅,而Fe、As、Cu等杂质元素与锌形成针状结晶物即硬锌,其比重在铅与锌之间,浮在铅液上,上层是含锌98%左右B#锌。Fe-Zn相图如图1所示,低温下Fe与Zn生成化合物。熔析法得到的B#锌质量可靠,但硬锌产出率约2.5%。

ξ:FeZn13—面心单斜晶;δ:FeZn10——六方晶;г: Fe3Zn10—有序体心立方晶 图1 Fe—Zn相图

降低硬锌产出率则B#锌含Fe会增加,含Fe较高会影响锌液的流动性,有堵塞与加速腐蚀塔盘的风险。

某厂锌精馏系统粗锌含Fe<0.02%,采用熔析精炼除铁,硬锌含Zn75%,Fe1.2%,Pb16%,In、Ge>0.4%,通过真空炉处理硬锌富集锗渣并回收锌。

加铝除铁在中国北方某厂长期应用,工艺成熟。

某厂锌精馏系统粗锌含Fe约0.1%,在粗锌按Al:Fe=0.75加入铝量,通过控制较高的熔析温度,生成含铁较高的铝铁锌化合物,除铁渣成分为Zn64%,Al 8%,Pb1.8%,Fe21%,属于富铁渣,产出率大大降低。

加铝除铁工艺适用于锌精馏处理含铁较高的粗锌,减轻粗锌中的铁对精馏塔塔体的腐蚀,由于铝与铁反应生成金属间化合物,阻碍了铁的活度,漂浮的铁组份不会在塔体中高度富集,塔盘更干净,传热效率更高,精馏塔塔体蒸发能力有一定的提高;且具有补漏功效,漂浮在蒸发盘沟槽的Al与 SiO2反应生成Al2O3,而Al2O3与SiO2、SiC之间的生成渣堵住塔体漏缝。但是,补充铝会消耗成本,除铁渣中的AlAs遇潮湿空气与水作用生成剧毒物质砷化氢,应高度防范;除铁渣回收锌与有价金属也比较困难。

4 如何防止铁污染锌液

锌液与纯铁接触,对纯铁形成较快腐蚀,铁原子向锌原子层扩散,形成金属间化合物,先后形成ξ相、δ相及г相层。但在快速冷却过程中这种腐蚀及其轻微,并不影响所铸锌锭的化学质量。

为避免铁污染锌液,从源头上禁止使用铁钩作为粗锌锭脱模工具,若有铁钩,应及时捞出。装锌炉体一般以高温水泥作衬体将锌液与保温材料和钢板隔离,而锌液输送与流量控制装置则采用碳化硅等耐火材料制作。清扫结渣需使用铁工具时,要尽量减少铁工具与锌液接触时间,可以在铁具表面涂抹保护层并烘烤干后使用,及时更换,避免工具断裂掉进去。而不锈钢工具被锌液腐蚀速度慢得多。为避免铁工具污染锌液,采用高强度石墨材料制作清渣、取样工具。

为减轻锌液对模具的腐蚀,铸锭时要注意避免集中冲刷,尽量低温浇铸,特殊情况下铸锭温度较高时,则在铸模内刷脱模保护剂。

5 结语

综上所述,在锌精馏冶炼过程中,锌液含铁对锌锭质量并无大的影响,但应避免储存传送过程铁对锌液的污染。粗锌含铁一般应低于0.035%,即可忽略锌液对塔盘的腐蚀,而当粗锌含Fe>0.05%,锌液对塔盘的腐蚀明显加快,数月导致38 mm的蒸发盘四角穿孔。粗锌馏余物含铁富集,可通过精炼炉降温熔析精炼生成铁锌化合物除铁,或者配入铝在精炼炉生成含铁更高的铝铁锌化合物除铁,除铁后的B#锌含Fe小于0.03%,满足精馏塔生产要求。

[1] 陈国发主编.重金属冶金学 [M].北京:冶金工业出版社,2000.

[2] 杨林平.延长精馏塔炉龄研究[D]. 中南大学,2004.

[3] 奚英洲.铁铝锌三元相研究及加铝除铁工艺[J].有色矿冶,2008,(2):15-17.

[4] 曹晓明,温鸣,姜信昌.锌液对金属的腐蚀机制[J].钢铁研究学报,1998,10(4):54-58.

全球已拥有从硬质合金废料中回收钨等小金属回收技术

很多小金属都有循环回收的高经济价值。以电池材料回收为例,预计到2022年锂离子电池回收市场将价值13亿英镑(折合人民币约111亿元)。

目前优美科开发了一种低能耗冶炼技术,特斯拉和丰田将使用这项技术在其欧洲全电动和混合动力车辆中回收锂离子电池。除了动力电池,汽车上的其他零部件也使用到了锂、钴、锗、镓等各种小金属,其回收系统仍需进一步改善。

目前全球已经拥有的小金属回收技术涉及:从废催化剂中回收铼和贵金属,从使用过的电容器中回收钽,从氧化铟锡和溅射生产废弃物中回收金属铟,从硬质合金废料中回收钨,从使用过的溅射靶中回收钼、钨和铌,钴钛基超合金的回收等。

日本钟化的结晶硅光伏模块转换效率世界最高达到24.37%

日本钟化公司开发的结晶硅光伏发电模块的转换效率达到了24.37%。这是日本产业技术综合研究所测定的。开口部的面积达到13 177 cm2。超过美国SunPower公司的24.1%,达到目前结晶硅光伏发电模块的世界最高水平。 钟化异质结背接触型结晶硅光伏电池单元的转换效率曾达到了26.33%。这次使用108块这种单元,并通过采取独特的措施,比如降低单元间布线的损失、提高收集效率等,使模块也实现了全球最高水平的转换效率。这些都是在日本新能源产业技术综合开发机构(NEDO)的项目下推进开发取得的成果。

Discussion of the influence of iron behavior on pure zinc production by distillation process

LUO Kun

The impact of Fe on the quality of zinc ingots and corrosion of trays in the zinc distillation process is represented in this paper. The selection of iron removal process and method of preventing zinc liquid pollution from iron are also introduced.

zinc distillation process; liquation refining; iron removal by aluminum addition; corrosion of trays

罗 琨(1974—),男,广东梅县人,工程师,主要从事有色冶炼技术和生产管理工作。

2016-01-28

TF813

B

1672-6103(2017)01-0033-03