锡冶炼技术发展现状及展望

2017-04-20王红彬

王红彬

(云南锡业股份有限公司, 云南 红河 661000)

锡冶炼技术发展现状及展望

王红彬

(云南锡业股份有限公司, 云南 红河 661000)

从炼前处理、还原熔炼、锡精炼、锡渣烟化、锡综合回收技术及清洁生产等方面介绍了锡冶炼技术发展现状,重点介绍了高杂锡精矿富氧焙烧、澳斯麦特富氧熔炼、锡渣富氧烟化、大型真空炉等新技术的应用,阐述了新技术应用对冶金炉窑各项指标的影响,对锡冶炼技术多个方面的发展方向进行了展望。

锡冶炼技术; 富氧熔炼; 烟化挥发; 发展方向

锡的冶炼历史悠久,特别是近代工业革命后,锡的冶炼规模逐渐从分散式向集约化发展,从作坊式向集团化发展;冶炼装备从简陋、手工作业向大型化、机械化、自动化发展;冶炼技术从粗放式向精细化、标准化发展。锡冶炼技术经济指标持续改善,产品质量不断提升,品种不断丰富,冶炼流程不断优化。随着锡资源的消耗,原料不断贫化,成分越来越复杂,锡冶炼技术面临着新的挑战。本文阐述了锡冶炼技术的现状,对其发展进行了展望。

1 锡冶炼技术的发展现状

1.1 锡炼前处理技术

炼前处理的技术较多,其中多膛炉焙烧、酸浸等因效率及环保等问题逐渐淘汰。目前,应用较为广泛的是锡精矿沸腾炉流态化焙烧及回转窑焙烧。近年来,随着高品质锡资源的消耗,原料杂质成分更加复杂,炼前处理技术对物料的适用性逐渐增强。云锡公司、来宾华锡公司、玻利维亚文托炼锡厂等大型炼锡厂均开发出了用以处理高杂锡精矿、高杂熔析渣、硬头等中间返回品的炼前处理技术。其中,沸腾炉流态化富氧焙烧技术通过提高鼓风的氧浓度,效果较为突出,炉床能力提高近20%,产出的焙砂含砷、硫均能满足熔炼炉的要求,且生产稳定,指标良好。图1为国内某厂流态化焙烧炉的主要技术经济指标。

图1 国内某厂流态化焙烧炉的 主要技术经济指标

1.2 锡精矿还原熔炼技术

还原熔炼的设备主要有反射炉、电炉、澳斯麦特炉等。反射炉历史最为悠久,产锡量曾经占全世界的85%,由于熔炼强度低,传热效率低,劳动强度大,环保条件差等缺点,已逐渐被淘汰。

电炉的突出优势在于锡冶炼直接回收率高,投资较低,较适用于小型冶炼厂,且熔炼温度较高,可处理高熔点物料。我国电炉熔炼锡精矿始于1958年[1],起步较晚但发展迅速,在处理高杂物料方面优势明显,一些锡冶炼厂开发的电炉熔炼铝渣技术,生产的高锑粗锡品位可达85%以上。

澳斯麦特技术发展迅速,推广很快。从1978年联合锡冶炼厂(ATS)建成首家商业化的塞罗熔炼厂(锡渣还原—锡精矿冶炼)开始,到目前为止采用澳斯麦特技术的有:荷兰HMIB(1988年),秘鲁冯苏尔冶炼厂Funsur(1996年),中国云锡公司(2000年),中国华锡集团China Tin(2013年),玻利维亚文托冶炼厂Vinto(2014年)。另外,有资料显示,中国南康市开源矿业有限公司业已正式签约引进澳斯麦特炉锡冶炼项目[2]。

表1为反射炉、电炉、澳斯麦特炉的主要技术经济指标。

表1 不同熔炼炉主要技术经济指标

从表1可以看出,澳斯麦特技术的指标优势明显。澳斯麦特技术的发展对锡冶炼技术带来了新的突破,其主要表现在:

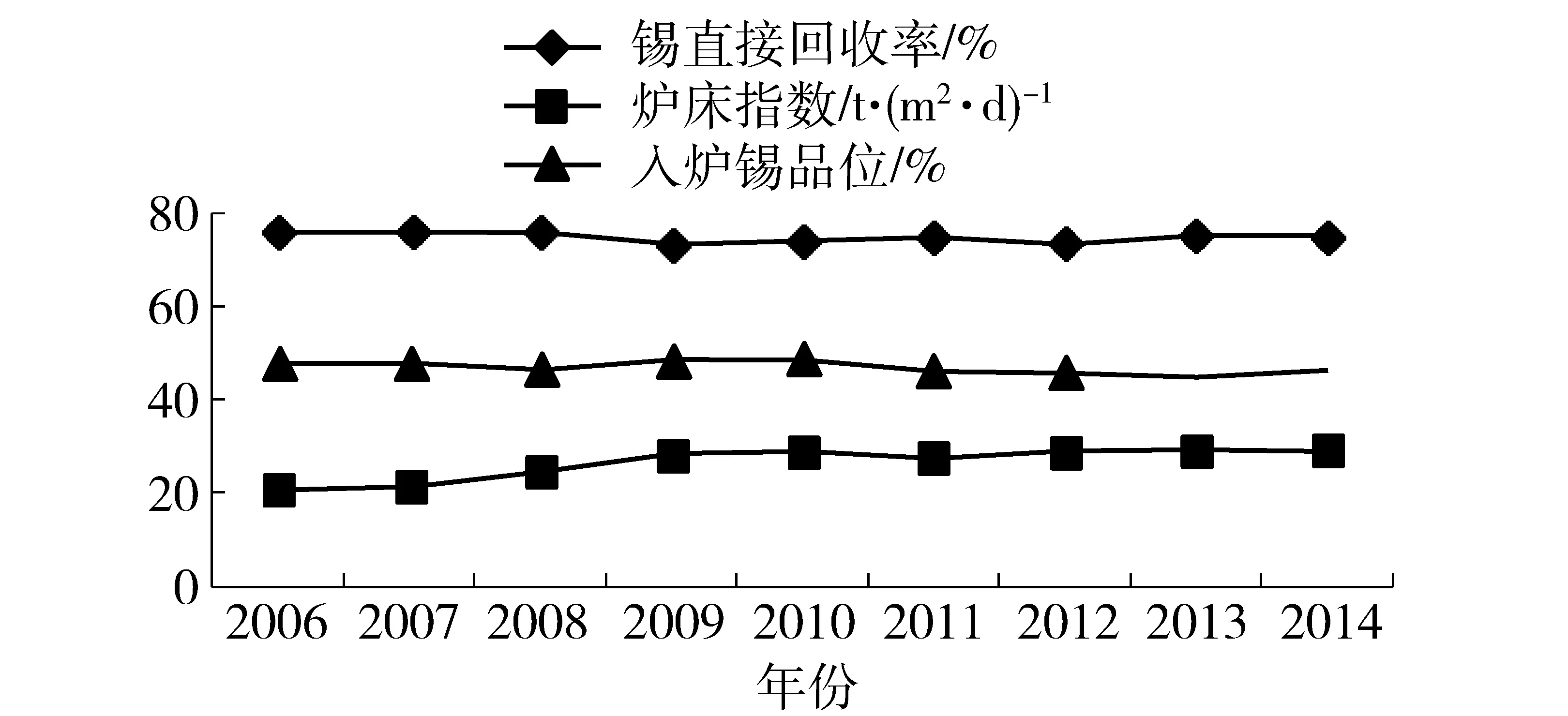

(1)锡冶炼的指标持续优化。图2为某大型冶炼厂澳斯麦特炉主要技术经济指标,可以看出,在入炉锡品位呈下降趋势的情况下,炉床指数和锡直收率平稳且有提升。

图2 某大型冶炼厂澳斯麦特炉 主要技术经济指标

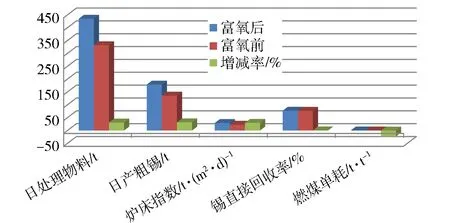

(2)富氧熔炼技术的应用,对澳斯麦特技术的发展起到了极大的促进作用。世界上第一座采用澳斯麦特技术的秘鲁冯苏尔冶炼厂于1998年改用富氧鼓风后,年精矿处理能力提升了30%左右。2008年云锡公司进行了升级改造,采用富氧强化熔炼技术。图3为采用富氧前后主要技术经济指标,可以看出,澳斯麦特炉产能进一步释放,指标优化,能耗降幅明显。

图3 澳斯麦特炉采用富氧前后 主要技术经济指标

1.3 粗锡精炼技术

锡精炼通常采用火法冶金和湿法冶金(电解)两种方法,其中,火法精炼技术应用较广。火法精炼工艺流程可简述为:粗锡→凝析法除铁、砷→加硫除铜→加铝除砷、锑→机械结晶除铅、铋→合锡锅合锡→浇铸精锡产品。近年来粗锡精炼技术的发展主要体现在锡真空精炼技术、高杂粗锡电解新技术、电热机械连续结晶机、悬臂式离心机、核心装备自动化和机械化等几个方面。

锡真空精炼技术的发展主要表现在:一是真空炉产能大幅提升。从表2可以看出,20世纪80年代以来,真空炉处理能力倍数递增,电单耗下降,其它指标均有优化。二是真空炉功能多元化。传统的真空炉主要处理单纯的锡铅合金,目前处理锡锑铅合金、锡铋合金等物料,用真空炉直接或与结晶机联动生产“四九”锡,取得了较好的技术经济指标。

表2 真空炉处理能力及电单耗

在粗锡脱铁砷工艺中广泛采用高速离心分离机,大幅降低了操作人员的劳动强度,改善了作业环境,提高了作业效率和技术经济指标。

电热机械连续结晶机重构了锡精炼工艺,成为锡精炼工厂脱铅铋的标准配置。

由于原料成分越来越复杂,锡冶炼过程中产生的大量高杂粗锡亟需处理,高杂粗锡和锡铜渣隔膜电解技术得到了开发和应用。

在精锡浇铸方面,由于精锡产品外观质量要求高,很长一段时期只能人工浇铸,云锡公司、MSC、秘鲁冯苏尔冶炼厂开发的自动浇铸机彻底结束了人工浇铸时代,实现了机械自动脱模、自动打码、机械堆垛打包,产品外观质量较好。

精炼锅加热系统用清洁能源代替燃煤加热,全程自动化控制,劳动强度降低,作业环境改善,产品能耗下降,实现了清洁生产。

1.4 锡烟化挥发技术

锡冶炼炉渣和锡中矿烟化挥发技术以箱式烟化炉烟化为主,近年来也有其它锡烟化挥发技术的研究,如澳斯麦特顶吹炉烟化和回转窑烟化,但其在烟化效率、硫的利用率和终渣含锡方面不太理想。锡烟化挥发技术的发展主要表现在以下几个方面:富氧熔炼技术的应用、过程控制自动化、选冶联合处理锡尾矿再选产出的锡中矿、锡铜渣处理技术的开发。

1.4.1 富氧熔炼技术的应用

炉料熔化速度直接决定着烟化炉的处理能力,富氧技术属于强化熔炼,提高熔炼强度,从而提高烟化炉的处理能力。图4为烟化炉采用富氧前后的主要技术经济指标,可以看出,采用富氧后烟化炉的主要技术经济指标均有不同程度的优化。

图4 烟化炉采用富氧前后主要技术经济指标

1.4.2 熔炼过程控制自动化

多家大型炼锡厂采用DCS控制系统,使入炉鼓风量、给煤量、氧气量、烟气参数、冷却水位等关键参数实现了在线监控和联锁控制,过程控制更加精确,操作更加安全可靠。

1.4.3 选冶联合处理锡尾矿

采用选矿和冶炼联合流程,通过高效选矿设备对长期堆存的锡尾矿进行再选,产出4%左右的锡中矿,在富氧箱式烟化炉中进行全冷料强化熔炼产出高品位锡烟尘,实现锡尾矿资源的经济利用。

1.4.4 锡铜渣烟化挥发技术的开发

锡精炼加硫除铜产生的含锡渣即为锡铜渣,生产实践中平均每产1 t精锡约产生50 kg铜渣,锡铜渣成分复杂,数量较大,无论火法还是湿法技术都难以处理。云锡公司开展了烟化炉处理锡铜渣的试验研究,试验结果显示采用烟化炉处理锡铜渣工艺技术上可行,成本上合理,是一种可期待的铜渣处理新技术。

1.5 锡冶炼综合回收技术

原料当中含有各种杂质,若在锡冶炼过程中直接丢弃,会对环境造成严重的污染,同时也是极大的资源浪费。云锡公司长期以来致力于各种有价金属的回收利用研究,并取得了巨大的经济效益和社会效益。公司目前围绕锡冶炼开展的综合回收工作包括:利用直流电炉和化工工艺回收砷,产出金属砷、白砷和苯基砷酸;采用铜渣火法造锍熔炼技术回收铜,产出冰铜;利用真空炉真空蒸馏技术回收铅,实现铅与锡分离;利用电炉处理含锡高锑物料回收锑,产出高锑粗锡送精炼除杂生产合金母料,最后制售巴氏合金条;采用有机胺液吸收解析技术处理低浓度、非稳态二氧化硫—两转两吸回收硫制取硫酸,实现硫的有效利用;通过浸出、萃取和还原技术回收铟,提炼出高纯铟。

1.6 清洁环保技术

传统锡冶炼生产行业被列为重污染行业。为适应环境保护要求,各锡冶炼生产企业加大了污染治理力度。通过不断改进生产工艺,从源头上削减污染物产生量,通过采用先进的污染治理工艺和设备治理老污染源,污染防控水平不断提高,污染物排放量大幅下降,废气污染物实现长期稳定达标排放,废水闭路循环零排放,形成了较为完善的污染防控体系,达到清洁生产先进水平。

水污染治理方面:按照清污分流、分级处理、分质使用、一水多用的原则进行分类收集处理,循环使用,实现污水零排放。危废渣治理方面:一般固体废物、危废渣暂存库、“三防”渣场,分门别类,有效防止固体废物造成的环境污染。SO2排放控制方面:采用再生胺吸收—解吸工艺对锡冶炼系统顶吹炉、烟化炉和沸腾炉烟气进行脱硫,产出纯净、高浓度的SO2气体进行制酸,SO2排放总量大幅削减,实现了锡冶炼清洁生产和SO2的综合回收利用,同时解决了抛弃法脱硫工艺存在的二次污染问题。

2 锡冶炼技术展望

2.1 趋向作业设备大型化、工艺流程集成化、过程控制自动化

作业设备大型化,可以使生产过程集中管理,污染物集中治理,单位产量占地面积减少,通过规模经济降低能耗及人工成本。工艺流程集成化更适合大批量生产,提高生产效率。过程控制自动化可最大程度地减少人力,提高劳动生产率,实现生产过程的标准化,提高产品一致性,降低生产成本,最终提升锡冶炼技术的发展质量。因此,作业设备大型化、工艺流程集成化、过程控制自动化是炼锡企业一直追求的目标。

2.2 富氧强化熔炼技术进一步完善

实践已经证明了锡冶炼系统中富氧强化熔炼的巨大优势,锡冶炼沸腾炉、澳斯麦特炉、烟化炉等冶金炉窑的富氧工艺技术应用,对进一步强化冶炼过程,提高冶炼效率,提升或优化炉窑产能、指标,降低成本和排放等具有重大的意义。

2.3 原料的适应性不断增强

随着锡资源的不断消耗,传统的含锡物料必将越来越短缺,因此提高对各种含锡物料的适应能力将是锡冶炼技术的发展趋势。

2.4 锡尾矿和难选锡原矿的烟化挥发技术广泛应用

随着锡资源的逐步减少和开采难度的增加,锡尾矿和复杂难选锡矿的利用价值逐步地被重视,如何经济环保地利用这部分锡资源成为锡行业关注的焦点。通过对烟化炉锡硫化挥发技术和装备不断创新,实现了烟化炉的DCS控制、富氧熔炼、烟气低浓度二氧化硫( SO2浓度小于2%)制酸、冲渣水闭路循环、热渣水淬水蒸汽治理,烟化炉系统在原料适应性、生产效率、节能降耗、污染治理和加工成本等方面得到优化,其成为高效利用锡尾矿和难选锡原矿的首选技术。

2.5 新材料、新技术得到开发及应用

研发和使用耐冲刷、耐腐蚀、耐高温、耐热震的高效耐火材料。目前较低品位(<40%)的锡精矿不太适宜直接熔炼,如何充分发挥澳斯麦特炉炉床能力大、冶炼强度高的优势处理较低品位的精矿,实现一炉三段(熔炼、还原、烟化),值得研究。

3 结语

在科技工作者的不懈努力下,世界锡冶炼技术取得了长足进步,但与其它有色行业先进水平相比,锡冶炼整体技术尚存在较大差距,特别是实现产业化的工程技术需进一步提升,包括核心装备的制造、关键附属设备的研发、工艺过程的自动化控制系统等方面。锡冶炼技术的发展更需高校、科研院所、企业进行广泛深入的技术交流及合作。

[1] 云南锡业公司、昆明工学院《锡冶金》编写组.锡冶金[M].北京:冶金工业出版社,1977:427.

[2] 南康市引进澳斯麦特炉精锡冶炼项目[J].中国有色冶金,2013,(5):113.

Status-quo and prospect of tin smelting technology development

WANG Hong-bin

The paper introduces the status-quo of tin smelting technology development in terms of pre-treatment before smelting, reduction smelting, tin refining, fuming of tin slag, tin recovery technology and clean production and focuses on introducing application of new technologies, such as oxygen-enriched roasting of high-impurity tin concentrate, Ausmelt oxygen-enriched smelting, oxygen-enriched fuming of tin slag and large-sized vacuum furnace. The paper elaborates influence of the new technology application on indices of metallurgical furnaces and kilns and makes prospect on trend of tin smelting technology development.

tin smelting technology; oxygen-enriched smelting; fuming evaporation; development direction

王红彬(1981—),湖北钟祥人,硕士,冶炼工程师,从事锡冶炼技术研究开发工作。

2016-01-12

TF814

B

1672-6103(2017)01-0019-04