SWRCH35K冷镦钢顶锻开裂分析及改进措施

2017-04-18李远鹤

李远鹤

【摘要】针对轧钢厂二高线在轧制SWRCH35K冷镦钢中出现成品冷顶锻不合格问题,分析了其产生原因,并提出了改进方案,通过优化加热制度、轧机孔型,规范料型及导卫调整等措施,最终生产出符合用户要求的SWRCH35K冷镦钢,并取得了理想的效果。

【关键词】冷镦钢;冷顶锻;密集对称发纹

冷镦钢除需保证必要的力学性能外,更重要的是要保证冷镦钢的工艺性能。通常用冷顶锻试验检查冷镦钢的工艺性能和质量。二高线在13年12月及14年1月轧制∮16规格SWRCH35K冷镦钢,1/2冷顶锻合格率85%,1/3冷顶锻合格率65%。内部分析,影响冷镦钢合格率的主要指标是冷顶锻开裂。

1 冷顶锻开裂原因分析

生产实践表明,冷镦开裂有80-85%是由于钢丝表面存在折叠、划伤、密集的发纹等缺陷造成的。在冷鐓过程中,0.10mm以上的划伤可造成冷镦钢1/2顶锻开裂,因为钢材表面所受的拉应力最大,所以钢材表面的轻微缝隙就会导致严重裂口。要保证钢材冷顶锻合格,局部划伤不应超过0.07mm。钢材表面缺陷及成因分析如下。

1.1钢表面有皮下气泡和纵裂,经初轧后钢坯表面形成裂纹,重者在成品上形成裂纹。

钢材表面密集对称发纹并不是由于钢的原始裂纹和皮下气泡演变而来的。因为钢的原始裂纹和皮下气泡经轧制后,只能是无规律的、分散的表面裂纹,而且深度较大(约2-5mm)。而这种密集对称发纹深度浅,在0.5mm以下,纵向整齐密集排列,呈断续状。在钢材表面上有裂纹与无裂纹区域截然分开,多分布在辊缝处或与辊缝成90°处,很有规律。因此认为,这种密集对称发纹是由于在轧制开坯阶段,在一个方向压下道次过多、压下量过大或由于在某一孔型中的不均匀变形,在轧件两侧形成皱折,皱折在轧制中被拉长,在以后的轧制中不能被消除,有时反而加剧形成了密集对称发纹。将低碳冷镦钢和SWRCH35K冷镦钢的冷顶锻试样进行比较发现,密集对称发纹在低碳冷镦钢中出现率较低;而在含碳较高的SWRCH35K中,出现率相对比低碳钢高,其危害性也较大。这说明,随着含碳量的提高,钢的塑性降低,冷镦性能变差。

1.2钢材表面折叠,是由于压下量过大或轧件温度偏低,造成展宽量增大,在轧件上形成耳子,在随后的轧制过程中形成折叠。

1.3对称裂纹的产生和形貌

对称裂纹的产生原因:

(1)某孔型中压下量过大或导板安装过松。

(2)由于轧件温度低等原因,轧件展宽过大而形成双侧耳子,经下一道轧制形成折叠,试样顶锻后出现2条对称的裂纹。

另外,有时会出现单条裂纹。这也是由于折叠造成的,由于进口导卫、导板安装不正,形成单侧耳子造成折叠,从而形成单条裂纹。观察以上两种裂缝的颜色,无金属光泽,即金属本体没有开裂。

(3)钢材表面有密集对称的发纹,是由于孔型严重磨损,翻钢后压下量过大及轧件在孔型内的不均匀变形等原因造成。

(4)钢材表面有划痕,是由于导板或导槽等质量不佳或安装不当,造成轧制时的划伤。

可见,导致冷镦钢开裂的主要原因不是钢材内部质量问题,而是钢材表面的密集对称发纹和折叠。解决办法是找出缺陷产生的具体位置,对轧机进行调整,或对孔型进行适当修改。

2 工艺改进措施

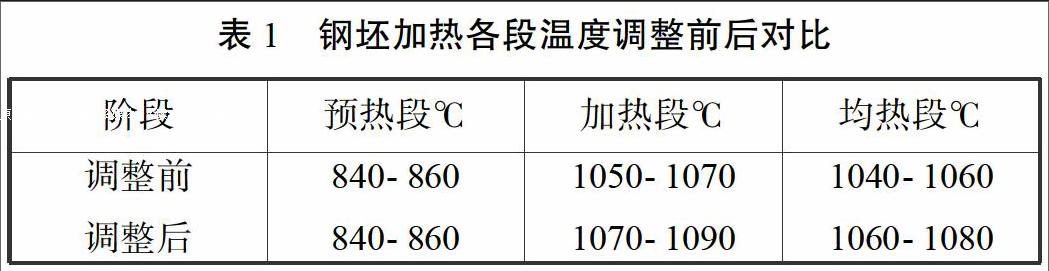

2.1在满足脱碳层要求的前提下,提高钢坯加热温度,加热段、均热段各提高20℃,防止因温度过低使轧件塑性降低,导致冷镦开裂,调整前后温度对比如表1。

2.2结合二高线实际,对1#孔型进行优化,侧壁斜度由原来9°改为11°;槽底圆角半径由原来20mm改为30mm;槽口圆角半径由原来12mm改为18mm;以减少轧件边部过薄,温降快等缺陷;

2.3轧制SWRCH35K冷墩钢前轧槽、轧辊、导卫不得有凹坑或裂纹,要保证其表面光滑。

2.4保证粗中轧各架次扭转角度,以防止扭转不到位或过位产生表面划伤。

2.5轧制SWRCH35K冷墩钢前,对1#飞剪、2#飞剪、3#飞剪及成品料剪切的料头进行栓洗,检验各架次成品料型是否有过冲满现象及表面裂纹,并及时对各机组进行调整。

2.6预精轧水平活套及立活套要全部投入使用,活套修正量保证控制在±0.5%。

2.7导轮、起套辊磨损深度≤0.3mm。

3 实施效果

通过对冷镦钢开裂实物分析,找出了其影响的主要原因,采取了相应控制措施后,在2014年2月份生产的∮16规格SWRCH35K冷镦钢有效的控制了钢材表面折叠、划伤、密集发纹、局部微裂纹缺陷造成的冷顶锻开裂,1/2、1/3冷顶锻合格率均为100%,满足了下游用户对盘条的使用要求。

4 结论

(1)通过对盘条冷顶锻开裂分析,造成冷镦开裂是由于钢丝表面存在折叠、划伤、密集发纹、局部微裂纹缺陷造成。

(2)针对冷顶锻开裂产生的原因,就工艺控制方面提出了改进措施,并应用于生产实践。

(3)通过有针对性的控制,盘条实物质量提高,冷顶锻开裂现象减少,满足下游用户加工需要,产品质量大幅提升,异议率降低。