细小直角弯管流道的压力损失及迪恩涡特性

2017-04-17汪建兴王海民

汪建兴,王海民,饶 玲

(上海理工大学,上海 200093)

细小直角弯管流道的压力损失及迪恩涡特性

汪建兴,王海民,饶 玲

(上海理工大学,上海 200093)

利用RNG k-ε模型对旋流雾化喷嘴中的直径为2 mm的细小直角弯管流道的流场进行了三维数值模拟,获得了流道内的压力分布和不同截面的迪恩涡结构。结果表明:沿着流动方向,弯曲段流道中内外壁面的压差先增大后减小,内壁面45°截面附近,压力下降到最低,最大下降幅度为74.1%。弯管流道中迪恩涡形成于弯曲段10°截面附近,迪恩涡的旋转中心,从两侧中心位置附近向两侧上端偏移,在65°截面偏移方向发生转折,最后又回到两侧中心位置。迪恩涡的边界和强度先增大后减小,在下游直管段中消失。

细小直角弯管流道;压力损失;压力分布;迪恩涡

1 前言

在水利、化工、石油、动力等涉及管路输送流体的工程领域中,弯管是管路系统常见的典型配件,其作用是改变流体的流动方向。由于受到弯管曲率、流体的特性及其运动参数的影响,弯管中的流动特性相比直管的流场更复杂。流体在弯管管壁附近会形成分离区,使流动系统的阻力增大,导致流体总压和能量的损失;在管道横截面上会产生二次流动,却能增强热量、质量的交换效率。因此弯管内的流动一直受到内流研究者的关注[1~6]。

文献[1]研究了水动力学直径为80 mm的方形截面90°弯管的内流特性,将6种湍流模式的数值计算结果与PIV试验数据进行比较,得出RNG k-ε湍流模和LES模型与试验曲线较好符合。文献[2]采用五孔球探针对90°弯管进行实验测量,验证了计算采用的RNG k-ε模型模拟方法具有较高的稳定性及精度,适合于大曲率、存在各向异性的流动情况。文献[3]用实验的方法研究了90°弯管的传热系数,认为迪恩涡可以实现强化传热。文献[7~13]均是用数值模拟的方法对90°弯管进行研究,主要研究了不同初速、不同曲率的弯管的内流特性,包括全压分布、速度分布、流线结构,以及二次流等的变化规律和影响因素。

上述研究中,弯管的尺寸较大,大多集中在50 mm,也有80 mm和104 mm,而对于较小尺寸弯管的研究较少。例如,一种用于汽轮机低压旁路系统中直径为40 mm的管道中的减温水雾化喷嘴,其喷嘴中弯管流道的直径只有2 mm。在该喷嘴中,通向旋流室的流道设计为3个与旋流室横截面圆相切的直角弯管流道,弯管流道改变了减温水只沿喷嘴轴线流动的流动方向,使减温水进入旋流室后,具有沿轴向流动的速度和切向流动的速度。切向速度的产生既增加了减温水的扰动,又增大了雾化锥角,提高喷嘴雾化质量。同时也带来了压力损失比较大,容易产生汽蚀而使喷嘴寿命缩短等问题。因此,本文将以直径为2 mm的细小弯管作为研究对象,了解细小弯管流道中的内流场特性,进而对优化设计雾化喷嘴提供参考。

2 数值模拟

2.1 几何模型

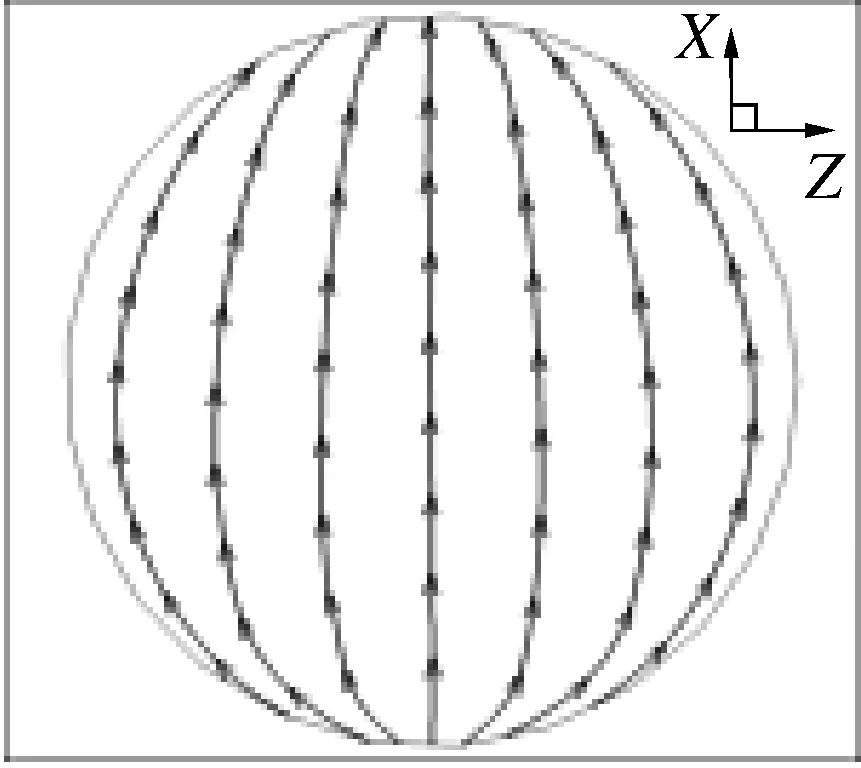

在减温水旋流雾化喷嘴中,为了使喷嘴前产生预旋,通向旋流室的流道设计为几个与旋流室横截面圆相切的圆截面直角弯管流道,如图1所示,管径D=2 mm。

图1 直角弯管流道的结构示意

将该流道分为三部分:上游直管段,长度为L=12 mm;弯曲段,曲率半径Rc=3 mm,曲率直径比为Rc/D=1.5,靠近曲率中心的一侧称为内壁面,远离曲率中心的一侧称为外壁面;下游直管段,长度S=3 mm。

2.2 RNG k-ε模型

根据文献[1,2]得出的RNG k-ε模型模拟方法具有较高的稳定性及精度,因此,本文采用该模型。RNG k-ε模型在标准k-ε模型的基础上有所改进,提供了一个考虑低雷诺数流动粘性的解析公式,使其应用的雷诺数范围更宽,可以更好地处理高应变率及流线弯曲较大的流动。这个特点使得RNG k-ε模型能够更加合理地模拟弯管流道的流动情况。

2.3 边界条件

在设置边界条件时,进口采用速度入口边界,出口采用自由出流边界,管壁为壁面边界,在靠近管壁处设置了边界层,并对壁面做了增强壁面处理函数设置。在工程实际应用中,40 mm管道中需要减温的高温蒸汽的温度为400 ℃、流量范围为200~1000 kg/h,减温水的温度为130 ℃、流量范围为35.88~179.39 kg/h,减温后混合蒸汽的温度为250 ℃,进而得出模型进口流速范围为1.06~5.29 m/s。为了在不同的的流态下进行模拟,选取了5组进口流速,对应的Re如表1所示。

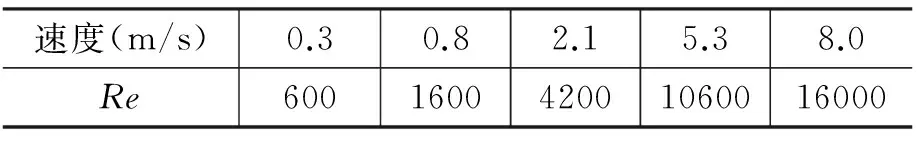

表1 不同流速对应的雷诺数

3 模拟结果及其分析

3.1 压力损失随Re的变化

本文首先将弯管流道与直管流道的模拟结果进行对比。在相同的参数设置下对相同管径和管长的90°弯管流道和直管流道进行了数值模拟,比较二者在不同雷诺数下的进出口压差,以反应出其压力损失情况。模拟数据结果如表2所示。

表2 不同雷诺数下弯管流道和直管流道的压力损失

表2的结果表明,无论是层流流动还是湍流流动,弯管流道的阻力损失都比直管的大。此外,根据表2中的数据可知,随着Re的增大,在3种流态下,流体在弯管流道和直管流道中的压力损失都以非线性规律增大,而且弯管流道中的压力损失增大得比直管的快。

3.2 细小弯管流道的压力分布

为了进一步了解细小弯管流道的阻力损失情况,结合雾化减温喷嘴实际工况Re模化出的流速处于1~6 m/s范围内,在下文中将以2.1 m/s为例介绍弯管流道的流场情况。

图2所示为弯管流道三维模型数值模拟的压力分布云图。

图2 弯管流道三维模型压力分布云图

从图2可以看出,沿着流体流动方向,压力变化的总趋势是沿流动方向减小的,从入口截面的平均压力2958.9 Pa,到出口截面平均压力767.5 Pa,降幅达到74.1%。由此可知,弯管流道造成的阻力损失是极大的。

图3为所示弯管流道中心截面上的压力分布云图。

图3 弯管流道中心截面压力分布云图

在弯曲段的中心截面上,从外壁面到内壁面,一定角度内压力是逐渐减小呈梯度变化的,这种现象产生在弯曲段0°截面之前,在90°截面以后逐渐消失。导致该现象出现的原因是流体沿上游直管道进入弯曲段后,受到弯曲段壁面的约束,外壁面压迫流体转向,产生离心力,导致越靠近外壁面压力越高;而内壁面的流体有脱落的趋势,所以越靠近内壁面压力越小。这2种变化趋势在流体流动发展到稳态时,压力沿径向便形成了呈梯度变化的平衡状态。流体从上游直管段流向弯曲段,受到外壁面压迫转向或者内壁面产生脱落趋势都始于弯曲段0°截面,但随着流动向稳态发展,流体受到内外壁面的影响导致的变化趋势必然向0°截面上游扩散,直到图3所示的平衡位置,这种变化趋势才逐渐消失,而这种变化趋势也随着流体的流动流向下游直管段,最后受到下游直管段的整流作用,压力又会恢复均匀状态分布。

表3给出了流道弯曲段内外壁面的压力分布情况。

表3 弯曲段内外壁面压力分布

从表3可以看出,弯曲段内壁面的压力在角度为0°~45°时逐渐减小,在45°之后又逐渐增大,0°处的压力值大于90°处的压力值。而外壁面是先增大后减小,在0°~45°之间是逐渐增大,在45°之后逐渐减小,0°处的压力值小于90°处的压力值。由此可见,从上游直管段末端到弯曲段45°截面,在内壁面附近为收敛流动,在外壁附近为扩压流动。45°截面以后内壁面附近变为扩压流动,而外壁面附近变为收敛流动。由其分布可知,流动在内侧壁面附近会产生分离现象,能量损失严重,加上附面层变化产生的损失,弯管内的能量损失主要发生在弯曲段内侧壁面附近。此外,弯曲段进口0°截面内外壁面的压差为1257 Pa,小于出口90°截面处的压差2159 Pa,而内外壁面的最大压差出现在45°度截面附近,其压差值为3050 Pa,所以,在内壁面45°截面附近,压力下降到最低,比较容易出现汽蚀。

3.3 细小弯管流道中的二次流

迪恩涡是弯管流动中的二次流的主要形式,为了研究迪恩涡在弯管流道中的变化规律,在弯曲段0°~90°之间,以5°为间隔截取了19个观测面。在上游直管段末端截取了3个观测面,在下游始端截取了5个观测面,图4给出了部分检测面的流线,图4中,观测方向是流动的上游;每个截面图片的上部是流道弯曲段的内壁面;底部是弯管的外壁面。

(a) 0°

(b) 10° (c) 45° (d) 65°

(e) 90°

(f)X=1 mm (g)X=2.8 mm (h)X=3 mm

图4 弯曲段和下游直管段部分截面的流线

前面分析了流体进入弯曲段后,由于受到弯管外壁面的约束,外壁面压迫流体转向,产生了离心力,导致弯管内外壁面之间产生了沿径向呈梯度变化的压力场。由图4中弯曲段和下游直管段上的截面的流线图可知,流体在受到外壁面压迫后,分别沿着两侧的壁面向内壁面流动,在内侧壁面汇合后又从中间流向外壁面,如此反复,便形成了近似对称分布的迪恩涡。迪恩涡在流体进入弯曲段后10°截面附近开始形成,在离开弯曲段90°截面的时候,迪恩涡并未消失,直到进入下游直管段3 mm附近才彻底消失。在迪恩涡形成到消失的过程中,其旋转中心在其开始形成的时候,近似对称的分布在两侧的中心位置,随后便向两侧上壁面偏移。在弯曲段65°截面附近离上侧壁面最近,然后又往下偏移;在弯曲段末端90°截面附近离两侧壁面最近。进入直管段后,迪恩涡的旋转中心先是向中间靠近,然后又回到两侧的中心位置附近,最后在直管段的整流作用下,随着迪恩涡的消失而消失。迪恩涡旋转中心变化的同时,伴随着其范围和强度先增大后减小的变化,在65°截面附近达到最大,然后开始减弱直至消失。其中,迪恩涡并不是很对称的变化,分析其原因是管道比较细,位于中截面两侧的涡对相对比较容易互相影响。

3.4 分析与讨论

文献[7,8]研究了弯管内压力场和速度场的变化规律,通过对比得出不同初始速度条件下其内流场的变化规律。本文得出的压力分布规律和其有相似之处,但本文定量的给出了进出口压力减小的程度。此外,本文还研究了弯曲段内外壁面压力随角度变化的规律,与文献[2]相比,不同之处在于增减变化的转折点,文献[2]中的转折点出现30°截面,而本文中的转折点在45°截面。造成此不同的主要原因是二者管径不同,管径越小,流动对曲壁影响的响应越快,所以压力变化的转折点往后延迟了。其次是因为文献[2]选取的角度间隔过大为15°,本文精度更高角度间隔为5°。

对于弯管内二次流,本文得出了与文献[1,2,6,7]相近的结论,迪恩涡的范围和强度是先增大后减小直至消失的变化过程,但是以上文献研究的弯曲段所选取的角度间隔过大,也没有定量的给出其变化规律,本文弥补了以上不足,得出了细小弯管内迪恩涡的变化规律。

另外,流动的损失随着Re的增大呈非线性增大。这对于喷嘴雾化的效果会产生极为不利的影响,因此,可以考虑用螺旋流道来代替弯管槽道结构。在弯曲段45°截面附近压差最大,容易产生汽蚀,汽蚀对喷嘴具有破坏性,会缩短喷嘴的使用寿命,造成安全隐患,在设计中需要充分考虑这个问题可能带来的后果。

4 结论

(1)流体在细小弯管流道中的流动,压力变化的总趋势是沿流动方向减小,阻力损失极大,从入口截面到出口截面压力的降幅达到74.1%。

(2)流体进入弯曲段后,内壁面的压力是先减小后增大,而外壁面是先增大后减小。内外壁压差先增大后减小,最大压差出现在45°截面附近。在内壁面45°截面附近,压力下降到最低。

(3)弯管流道中沿径向呈梯度变化的压力场导致了迪恩涡的产生,其涡核是近似对称分布在两侧的。随着流动的发展,迪恩涡形成于弯曲段10°截面附近,在下游直管段的整流作用下消失。在这个过程中,迪恩涡的旋转中心,从两侧中心位置附近向两侧和上端偏移,在65°截面偏移方向发生转折,最后又回到两侧中心位置附近直到消失。同时伴随着迪恩涡边界和强度的先增大后减小,直到消失。

[1] 董亮,刘厚林,代翠,等.不同湍流模型在90°弯管数值模拟中的应用[J].华中科技大学学报(自然科学版),2012,40(12):18-22.

[2] 潘忠兴,侯成仁,闫芳.90°弯管内湍流流动的数值模拟[J].化学工业与工程技术,2011,32(3):4-7.

[3] 湛含辉,朱辉,付峥嵘.迪恩涡强化传热技术的初步实验研究[J].节能,2009(3):21-23.

[4] 张立栋,杨梓,李伟伟,等.低温省煤器入口联箱工质流动分析[J].压力容器,2015,32(10):30-36.

[5] 马鹏飞,王军,刘卫伟,等.弯管对双向轴流泵导叶区流动的影响[J].排灌机械工程学报,2015,33(6):645-650.

[6] 赵浩儒,杨帆,刘超,等.立式轴流泵装置流道内部流动特性及消涡试验[J].流体机械,2016,44(3):1-5.

[7] 湛含辉,朱辉,陈津端,等.90°弯管内二次流(迪恩涡)的数值模拟[J].锅炉技术,2010,41(4):1-4.

[8] 邱立杰,张国福,郝明.基于FLUENT的弯管内部流场的数值模拟[J].辽宁石油化工大学学报,2013,33(1):48-52.

[9] 赵金辉,王志国,晋世强.不同曲率直径比下90°弯管内部流场分析[J].轻工科技,2014,7(188):64-65.

[10] 谢海英.圆断面90°弯管局部水头损失的数值模拟[J].水资源与水工程学报,2014,25(5):190-192.

[11] Pfahler J,Harley J,Bau H H,et al .Liquid and gastransport in small channels[J].ASME ,1990,DSC-19:149-157.

[12] Pfahler J,Harley J,Bau H H,et al.Gas and liquid f low insmall channels[J].A SME,1991,DSC-32:49-60.

[13] Mala G M,LI D Q,Werner C,et al.Flow characteristics ofwater in microtubes[J].International Journal of Heat andFluid Flow ,1999,20:142-148.

Pressure Loss and Characteristics of Dean Vortices in Small Right-angle Bend Flow Channel

WANG Jian-xing,WANG Hai-ming,RAO Ling

(University of Shanghai for Science and Technology,Shanghai 200093,China)

The 3D numerical simulation was carried out on the field in a small right-angle bend flow channel of 2 mm diameter in the swirl atomizing nozzle using RNG k-ε model,so as to obtian the pressure distribution and dean vortices structure in different cross sections in the flow channel.The results show that along the flow direction,the pressure difference between the inside and the outside increases first and then decreases in bending section.The pressure drops to the lowest near the 45 ° section of the inside internal wall where the biggest drop is 74.1%.Dean vortices form near 10 ° section of the bending section.And the rotational centers of the dean vortices move from the centers of both side to the above,the migration directions turn at 65 ° section,finally return to the side near the center positions.At the same time the boundary and intensity of the dean vortices first increase then decrease,until disappear in the downstream straight pipe.

small right-angle bend flow channel;pressure loss;pressure distribution;dean vortices

1005-0329(2017)03-0033-05

2016-07-12

2016-10-10

上海市科委科研计划项目(13DZ2260900);2014年度上海市军民结合专项项目计划(26)

TH137;TK223.1

A

10.3969/j.issn.1005-0329.2017.03.007

汪建兴(1993-),男,硕士研究生,主要从事汽轮机低压旁路系统中减温器雾化喷嘴的研究。

王海民(1971-),男,副教授,博士,通讯地址:200093 上海市军工路 上海理工大学能源与动力工程学院,E-mail:hmwang@usst.edu.cn。