磨料形状对磨料气体射流冲蚀性能的影响研究*

2017-04-16魏建平梁博臣

刘 勇, 张 涛,魏建平,3,梁博臣

(1.河南省瓦斯地质与瓦斯治理重点实验室(省部共建国家重点实验室培育基地), 河南 焦作 454000; 2.河南理工大学 安全科学与工程学院,河南 焦作 454000; 3.煤炭安全生产河南省协同创新中心,河南 焦作 454000)

0 引 言

高压磨料气体射流作为新型的卸压增透技术,具有良好的应用前景,可避免“水力化”增透措施出现的塌孔、抑制瓦斯解吸等问题[ 1-2]。高压磨料气体射流破煤增透效果决定于冲蚀体积。气体射流冲击能量较小,决定破煤效果的关键在于磨料粒子的冲蚀性能[3]。在高压情况下,不易增加气体压力提升粒子的冲击动能[4]。对于冲蚀性能的另一个影响因素-磨料形状,可以通过改变磨料棱角的尖锐程度,提升粒子的冲蚀性能,即磨料形状与冲蚀性能密切相关。

研究表明,在一定球形度范围内,磨料射流冲蚀率与磨料球形度呈正比,即磨料粒子棱角越尖锐,冲蚀率越大[5- 6]。以上研究,忽略了磨料粒子冲击动能对粒子冲蚀性能的影响;实验参数的设定,没有排除粒子冲击动能的影响,不能准确反应磨料形状单一变量对冲蚀性能的影响。廉晓庆通过LS-DYNA数值分析[7],分析了粒子冲蚀靶体中心点处Von mises stress[8];对于“张开型”裂纹的形成主要受到靶体平面的拉伸应力,粒子压应力对其影响较小[9]。研究没有对冲蚀过程进行详细分析,不能定量的分析磨料形状对磨料射流冲蚀性能的影响。

基于此,本文通过LS-DYNA数值分析单颗粒子作用,靶体平面拉伸应力分布,推导“张开型”裂纹扩展深度,计算射流束冲蚀体积;分析磨料形貌,采用高压磨料气体射流破岩实验验证理论模型;得到了磨料形状单一变量和冲蚀体积的关系,为磨料选取和加工制作提供指导和理论依据。

1 LS-DYNA有限元模拟

LS-DYNA作为显示动力分析程序,能够模拟各种复杂动力学问题,特别适合求解二维、三维非线性结构的高速碰撞和动力冲击问题。粒子冲蚀靶体过程中,受应力产生“张开型”裂纹[10-11],通过LS-DYNA模拟单粒子冲蚀,分析磨料粒子冲蚀靶体平面拉应力,计算纵向裂纹深度和粒子冲蚀体积。

1.1 有限元建模

单粒子冲蚀是磨料射流的研究基础[12],借助ANSYS/LS-DYNA建立三维单粒子冲蚀模型。靶体为20 mm×20 mm×2 mm的块体,可避免计算过程中出现尺寸效应并减少计算时间。

设置磨料粒子体积相同,磨料形状分别设定为球体、正方体、高为200 μm的五面体,球体直径同实验磨料粒径为180 μm(80目)。磨料从靶体中心正上方2 mm处对靶体进行垂直冲击,并限制旋转自由度。以球形磨料为例的有限元模型如图1所示。

图1 球形磨料有限元模型Fig.1 Finite element model of spherical abrasive material

1.2 参数设置

磨料粒子选用SOLID 164单元,属性采用Rigid Material刚体材料。粒子体积、密度、弹性模量、泊松比等参数设置均相等,与冲蚀实验陶瓷砂参数相同,密度为3 850 kg/m3,弹性模量为1.75×107Pa,泊松比为0.3。靶体建立选用Johnson-Cook材料模型,靶体属性参数同实验岩样参数,密度为2 300 kg/m3,弹性模量为8.89×106Pa,杨氏模量为2.4×107Pa,泊松比为0.35。

1.3 靶体应力分析

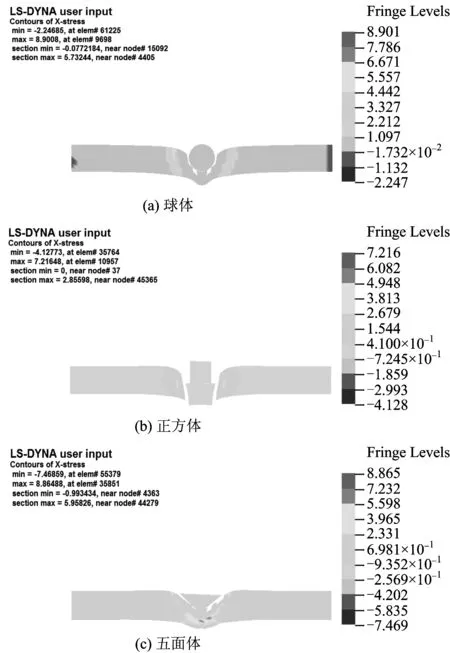

磨料粒子与靶体的接触定义设置为Eroding(ESTS)侵蚀接触,速度根据80目陶瓷砂在8 MPa下速度值设定为245 m/s,分析物理时间50 ms。求解模型,采用LS-Prepost后处理,在40 ms压入深度最大位置时,靶体xz平面拉应力分布,如图2所示。

图2 xz平面拉应力分布Fig.2 xz plane tensile stress distribution diagram

可以看出应力集中在粒子的切向方向上;随着粒子棱角尖锐程度的增加,靶体平面拉应力减小;粒子棱角尖端应力增大,粒子更易压入靶体。

2 裂纹扩展及冲蚀体积计算

磨料粒子棱角越圆滑,粒子表面积越小,形状越接近于球体。对磨料进行球形度的计算,球形度为:

(1)

式中:Ae为与磨料粒子等体积的球的表面积,m2;Ap为颗粒的实际表面积,m2。

通过球形度的计算,得到球体、正方体、五面体的球形度分别为1,1.23,2.79。通过对图2拉应力分布分析,得到粒子球形度与平面拉应力的关系如图3所示。

图3 球形度与平面拉应力的关系Fig.3 Relationship between spherical degree and plane tensile stress

根据气体压力与粒子冲蚀速度成正比例关系[13]。通过曲线分析,球形度与平面压力呈指数函数关系,相关性系数R2=0.98。得到球形度与平面压力的回归方程为:

(2)

式中:P为气体压力,MPa;σ为拉伸应力,MPa。

考虑在无限平面中,如图4所示。

图4 裂纹扩展示意Fig.4 Crack propagation diagram

有一条长度为2a的“张开型”裂纹。此平面在无限远处受到拉伸应力σ作用。在距裂纹顶端为r,与裂纹夹角为θ处,有一面元dxdy,其在靶体平面方向的正应力σz,切应力σx和σy,剪应力τxy为:

(3)

对于“张开型”裂纹采用Westergaard[14]提出的复变应力函数:

(4)

除(-a≤x≤a,y=0)以外,此函数是解析的,Z为解析函数,则有:

(5)

将图4坐标原点取在裂纹顶点上,这时z由(z+a)代替。这样就转换成了边界条件未指定的一般问题。得到Z有如下关系:

(6)

由式(5)、(6)可知,裂纹不受正应力时,即σz=0,f(z)在裂纹顶点为实常数,即为断裂韧性KIC得到:

(7)

联立式(3)和式(7)得到裂纹顶端附近的应力为:

(8)

分析式(8)当r趋向于0时,σx和σy趋于无穷,即在裂纹顶端应力趋于无穷。应力是弹性的,正比于外加载荷,对于在无限远处单向拉伸,应力强度因子KIC正比于σ;为了给式(8)中的应力以适当的量纲,KIC又必须与长度的平方根成正比;因此KIC有如下形式:

(9)

式中:KIC为断裂韧性,Pa·m1/2;σ为平面拉应力,MPa;a为纹半径,m。

可以得到:

(10)

根据岩样的单轴抗压实验得出,在弹性区间内,岩样的横向应变和轴向应变呈线性关系[15],如图5所示。

图5 横向应变与轴向应变的关系Fig.5 Relationship between transverse strain and axial strain

通过数据拟合得出R2=0.94,说明变量之间相关性高。采用F检验,得到F=27 58,查询F检验表得到F>F60=3.15,回归方程具有显著性,得到方程为:

图7 磨料粒子形状Fig.7 Abrasive particle shape diagram

(11)

联立式(10)、式(11)得到纵向裂纹h和平拉面应力的关系为:

(12)

根据颗粒冲蚀产生的横向裂纹和纵向裂纹,计算迁移的靶体体积为:

v=πa2h

(13)

根据磨料质量流量计算粒子数,得到射流束冲蚀体积的计算公式为:

(14)

(15)

联立式(11)-(15)得到冲蚀体积V为:

(16)

影响面积为磨料粒子与靶体表面接触的横截面积,可以看出,相同冲击动能下,不同形状的影响面积改变靶体平面拉应力分布,使得产生“张开型”裂纹深度不同。结合式(12)可以看出,“张开型”裂纹决定了冲蚀体积,即磨料形状与粒子冲蚀性能相关。

2 磨料形状的高压磨料气体射流破岩实验

2.1 实验装置

高压磨料气体射流实验系统如图6所示,主要由空压机、气瓶、磨料罐、加速管道、喷嘴组成。空气压缩机压缩空气,通过喷嘴喷出形成高速气体,加速磨料,形成磨料气体射流。

图6 高压磨料气体射流系统Fig.6 Diagram of high pressure abrasive gas jet-flow system

2.2 实验参数

实验磨料选取80目的陶瓷砂、电气石、棕刚玉。磨料粒子形状图如图7所示。可以看出陶瓷砂磨料表面圆滑,颗粒球形度较高接近1。电气石磨料呈长方体,在同等粒径下,磨料粒子接近于正方体,棱角多数为90°,球形度接近1.23。为使粒子能够都以棱角冲蚀靶体,棕刚玉磨料采用斜三面体,与五面体冲蚀棱角接近,球形度接近2.79。

研究磨料形状单因素破岩效果实验,射流应具有相同冲蚀粒子数,各粒子的冲击动能相同,即总能量一致。根据动能定理,计算粒子冲击动能为:

(17)

式中:ρ为磨料密度,kg/m3;dp为磨料粒径,m;fv(P)是气体压力与磨料速度的函数关系。

通过式(14)和式(17)计算质量流量和气体压力,得到实验参数如表1所示。

表1 实验参数Table 1 Experimental parameters

2.3 实验结果及模型验证

由于磨料气体射流冲蚀煤体时,容易发生体积破坏,无法对冲蚀参数进行采集分析。因此,本文选用灰岩进行冲蚀实验,实验选用鲕粒灰岩。岩样尺寸为50 mm×100 mm,射流入射角垂直靶面,靶距为70 mm,冲蚀时间20 s。在此基础上开展破岩实验,采用平行实验方法,每组实验进行3组,取平均值,分析实验数据。其中高压磨料气体射流破岩实验效果如图8所示。

图8 实验效果Fig.8 Experimental renderings

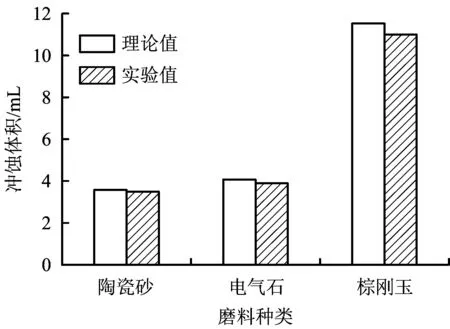

断裂韧性取29×103Pa·m1/2,通过LS-DYNA求解模型分析粒子冲蚀应力分布,根据裂纹扩展机理计算射流冲蚀体积,比对理论值与实验值,得到磨料形状与冲蚀体积之间的关系,如图9所示。可以看出,理论值和实验值,吻合度高,说明模型较为准确。其中理论值比实验值高,这是因为在实验中,粒子能量有一部分用于入射粒子的反弹、靶体碎片的飞溅,使得冲蚀体积实验值偏低。

图9 理论与实验值比对Fig.9 Comparison of theoretical and experimental values

2.4 实验结果分析

比对理论和实验结果,选取80目陶瓷砂在气体压力8 MPa条件下对式(15)进行计算,得磨料粒子不同球形度和冲蚀体积的关系如图10所示。可以看出随磨料粒子球形度的增加,冲蚀体积呈指数增加。这是因为,当粒子球形度接近于球体时,棱角圆滑;裂纹由粒子对靶体的挤压作用产生,裂纹尖端沿切向扩展,纵向裂纹扩展程度低;形成冲蚀口径大、深度浅的冲蚀坑。粒子球形度增加,磨料粒子棱角尖锐;粒子压入时的影响面积较小,影响面积内冲击载荷大;棱角尖端对靶体正向应力较大,切向拉应力也随着粒子的压入所增大,能量在弹性区间中耗散较少,所产生的纵向裂纹深度深;在压力卸载过程中,纵向裂纹会产生更深层次的材料断裂,产生更多的材料迁移;形成冲蚀口径小,深度深的冲蚀坑。

图10 球形度与冲蚀体积的关系Fig.10 Relationship between spherical degree and erosion volume

3 结论

1)基于LS-DYNA分析了不同形状粒子冲击岩石材料的应力分布特征,通过应力和裂纹扩展程度建立了球形度与冲蚀体积的计算模型,为高压磨料气体射流冲蚀体积预测提供了简易算法。

2)通过分析粒子形貌和高压磨料气体射流破岩实验,验证了计算模型的正确性,分析了磨料形状对高压气体射流冲蚀体积的影响规律。

3)结合理论和高压磨料气体射流破岩实验,分析得到磨料球形度越大,冲蚀效果越好;五面体和正方体粒子冲蚀效果明显优于球体,为磨料形状优选提供理论依据;如在相同冲蚀粒子数以及冲击动能情况下,斜三面体棕刚玉磨料的冲蚀性能要优于陶瓷砂和电气石。

[1]张国华, 梁冰, 毕业武. 水锁对含瓦斯煤体的瓦斯解吸的影响[J]. 煤炭学报, 2012(2): 253-258.

ZHANG Guohua, LIANG Bing, BI Yewu. Impact of water lock on gas desorption of coal with gas [J]. Journal of China Coal Society, 2012(2): 253-258.

[2]王瑞和, 倪红坚. 高压水射流破岩钻孔过程的理论研究[J]. 石油大学学报(自然科学版), 2003(4): 44-47.

WANG Ruihe, NI Hongjian. Theoretical study on rock break-off process during high-pressure water jet drilling [J]. Journal of China University of Petroleum (Edition of Natural Science), 2003(4): 44-47.

[3]刘勇, 何岸, 魏建平,等. 高压气体射流破煤应力波效应分析[J].煤炭学报, 2016,41(7): 1694-1700.

LIU Yong, HE An, WEI Jianping,et al. Analysis of stress wave effect during coal breakage process by high pressure gas jet [J]. Journal of China Coal Society, 2016,41(7): 1694-1700.

[4]温志辉, 梁博臣, 刘笑天. 磨料特性对磨料气体射流破煤影响的实验研究[J]. 中国安全生产科学技术, 2017(5): 103-107.

WEN Zhihui, LIANG Bochen, LIU Xiaotian. Experimental study on influence of abrasive characteristics on coal breaking by abrasive gas jet[J]. Journal of Safety Science and Technology, 2017(5): 103-107.

[5]颜廷俊, 姜美旭, 张杨, 等. 基于ANSYS-LSDYNA的围压下粒子冲击破岩规律[J]. 断块油气田, 2012(2): 240-243.

YAN Tingjun, JIANG Meixu, ZHANG yang, et al. Study on rock breaking for particle impacting with confining pressure based on ANSYS-LSDYNA[J]. Fault-Block Oil and Gas Field, 2012(2): 240-243.

[6]况雨春, 朱志镨, 蒋海军, 等. 单粒子冲击破岩实验与数值模拟[J]. 石油学报, 2012(6): 1059-1063.

KUANG Yuchun, ZHU Zhipu, JIANG Haijun, et al. The experimental study and numerical simulation of single-particla impacting rock [J]. Acta Petrolei Sinica, 2012(6): 1059-1063.

[7]廉晓庆, 蒋明学. 基于有限元模拟研究不同形状磨料对高铝砖的冲蚀磨损[J]. 硅酸盐学报, 2014(6): 761-767.

LIAN Xiaoqing, JIANG Mingxue. Erosion wear of high alumina brick impacted by erodent particles with different shapes based on finite element method[J]. Journal of the Chinese Ceramic Society, 2014(6): 761-767.

[8]佘淑华, 陈新连. 基于ANSYS/LS-DYNA的非线性碰撞问题仿真分析[J]. 装备制造技术, 2009(8): 39-40.

SHE Shuhua, CHEN Xinlian. Emulate analysis of non-linear impact questions with ANSYS/LS-DYNA[J]. Equipment Manufacturing Technology, 2009(8): 39-40.

[9]王敏, 万文, 赵延林. 双轴拉伸条件下张开型裂纹的数值模拟[J]. 矿业工程研究, 2013(1): 7-10.

WANG Min, WAN Wen, ZHAO Yanlin, Numerical simulation calculation of model I crack under biaxial tension[J]. Mineral Engineering Research, 2013(1): 7-10.

[10]朱传奇, 殷志强, 李传明. 压缩状态下张开型裂纹起裂扩展规律[J]. 辽宁工程技术大学学报(自然科学版), 2016(10): 1105-1110.

ZHU Chuanqi, YIN Zhiqiang, LI Chuanming. Crack initiation extension law of opening type crack under compression state[J]. Journal of Liaoning Technical University(Natural Science), 2016(10): 1105-1110.

[11]牛心刚, 孟贤正, 张永将, 等. 裂纹起裂规律对煤岩体破裂行为的影响[J]. 辽宁工程技术大学学报(自然科学版), 2016(2): 129-133.

NIU Xingang, MENG Xianzheng, ZHANG Yongjiang,et al. Influence of crack initiation law to fracture behavior of and rock mass[J]. Journal of Liaoning Technical University(Natural Science) , 2016(2): 129-133.

[12]王明波, 王瑞和, 陈炜卿. 单个磨料颗粒冲击岩石过程的数值模拟研究[J]. 石油钻探技术, 2009(5): 34-38.

WANG Mingbo, WANG Ruihe, CHEN Weiqing. Numerical simulation study of rock breaking mechanism and process under abrasive water jet[J]. Petroleum Drilling Techniques, 2009(5): 34-38.

[13]左伟芹, 王晓川, 郝富昌, 等. 基于迭代算法的磨料颗粒加速机制研究[J]. 中国石油大学学报(自然科学版), 2016(4): 104-109.

ZUO Weiqin, WANG Xiaochuan, HAO Fuchang, et al. Research on acceleration mechanism of abrasive in pre-mixed abrasive water-jet based on iterative algorithm[J]. Journal of China University of Petroleum(Edition of Natural Science) , 2016(4): 104-109.

[14]Westergaard H M. Bearing pressure and cracks[J]. J of Applied Mechunies,1939(6):49-53.

[15]徐军, 肖晓春, 潘一山,等. 基于J积分的颗粒煤岩单轴压缩下裂纹扩展研究[J]. 物理学报, 2014, 63(21):217-224.

XU Jun, XIAO Xiaochun, PAN Yishan, et al. Granular coal crack propagation study under uniaxial compression based on J integral[J]. Acta Physica Sinica, 2014, 63(21):217-224.