不同卸荷速率条件下岩爆碎屑破坏特征分析*

2017-04-16藕明江周宗红王友新王大明

藕明江,周宗红,王友新,王大明

(1. 昆明理工大学 国土资源工程学院,云南 昆明 650093; 2. 新疆阿克苏塔河矿业有限责任公司,新疆 阿克苏 842000)

0 引言

岩爆是一种常见的工程地质灾害,一般多发生于地下岩体开挖工程。在施工过程中,对围岩体进行开挖,必然会破坏岩体的原始应力场,由原本的三向受力状态下突然出现一个临空面,开挖到一定程度时岩体内部储存的能量就会由开挖的临空面突然释放,这一现象即为岩爆。岩爆的过程中伴随着大量碎屑,其携带的动能对巷道内的施工人员以及设备等造成无法挽回的伤害[1]。我国在地下建设的开挖过程中,岩爆事故频发,因此对于岩爆的研究显得十分迫切。

许多学者对岩爆进行了大量室内外研究,对其后的研究人员提供了可靠的依据。例如,何满潮等[2-3]通过收集并分析室内岩爆模拟试验过程中的声发射信号,得出了声发射主频值与岩爆阶段一一对应的关系;宫伟力等[4]通过对真三轴卸载花岗岩岩爆的物理模拟试验,得出了岩爆中碎屑弹射的具体形式;殷志强等[5-6]利用霍普金森压杆设备研究了砂岩在不同围压卸载条件下的动态力学特性以及大理岩在动静加载条件下的岩爆特性;付士根等[7]利用立井壁地应力监测系统,对岩爆的发生进行预测,并给出预防岩爆的具体工程措施;冯夏庭[8-9]通过锦屏二级水电站埋深隧洞详细介绍了岩爆过程中的机制以及动态调控方法。实际工程开挖的岩体,往往处于复杂的三向应力状态。为了简化试验,少有学者在研究过程中进行和实际状态更加相似的真三轴试验,绝大部分研究人员均以围压的形式近似地代替了实际岩体所处的三向应力环境。因此,进行真三轴卸荷岩爆模拟试验是很有必要的。

本文利用室内真三轴岩爆试验系统,对大理岩进行六面加载,单面以3种速率卸载。通过试验后得到的大理岩碎屑,确定了不同粒径范围的尺度、数量的测定方法,并对其进行分形特征分析。分析的结果反映了岩爆所释放的能量特征(即岩爆的烈度)以及大理岩碎屑的分形特征,进一步为岩爆机制的研究提供了依据,对地下工程的安全施工具有重大的指导意义。

1 卸荷岩爆模拟试验

1.1 试样制备

本次试验的试样由取自湖南浏阳一采石场的大理岩切割打磨成Φ50 mm×100 mm的圆柱体(单轴试样)和100 mm×100 mm×100 mm的立方体(卸荷试样)。所用试样均是从同块完整性以及均质性较好的大理岩切割取出,并对试件的各面进行仔细研磨,不平行度和不垂直度分别在±0.05 mm和±0.25°以内。试件主要由方解石和白云岩组成,具粒状变晶结构,块状构造,表面光滑,无明显缺陷,呈灰白色。

1.2 试验方法

本次试验采用中南大学的岩石真三轴电液伺服诱变(扰动)试验系统TRW-3000进行,可对试样进行三向六面加卸载。卸荷岩爆模拟试验系统照片见图1。

图1 岩石电液伺服扰动诱变试验系统[10]Fig.1 Rock electro hydraulic servo disturbance mutation test system

试验过程中采用液压载荷手动控制对试件进行分级加载(每级应力为10 MPa,加载间隔为5 min)三向应力。具体实验步骤为:(1)以同一加载速率(0.5 MPa/s)将试件加载至设定的围岩初始应力值(σ1=60 MPa,σ2=35 MPa,σ3=25 MPa)后保持15 min;(2)最小主应力分别以0.1,0.5,1.0 MPa/s的速度卸载至0 MPa,并暴露该卸荷方向试件表面,最大主应力以及中间主应力保持不变,模拟工程岩体开挖的应力集中;(3)保持步骤(2)应力状态约15 min,观察试件是否发生变化。在此期间,若试件发生岩爆现象,则停止试验,若试件无明显变化,则重新加载最小主应力至初始状态,最大主应力在原来的基础上增加10 MPa,中间主应力仍保持不变。加载完毕后保持这一应力状态15 min;继续重复步骤(2)和(3)直到试件发生岩爆现象。

1.3 卸荷岩爆破坏过程

在卸荷试验过程中,不同卸荷速率下的试验现象存在较大差异。卸荷速率为0.1 MPa/s时,岩样中部裂隙不断发育,随着试验进行,裂隙贯通,形成肉眼可见的细裂纹,临空面端部附近发生劈裂破坏,形成较大板状岩块并剥落。卸荷速率为0.5 MPa/s时,少量裂隙发育并贯通为较大裂隙,最终,临空面右端部附近发生劈裂破坏以及贯穿岩样的剪切破坏,卸荷过程中伴随较大的声发射现象,从开始卸荷直至破坏的时间间隔相对卸荷速率为0.1 MPa/s较短。卸荷速率为1 MPa/s时,没有明显的裂隙发育现象,岩样在较短的时间内就出现大裂隙并沿着这些裂隙发生很大程度的剪切破坏和劈裂破坏,卸荷过程中伴随很大的声发射现象。

2 岩爆碎屑的处理

为便于对不同大小的碎屑粒径进行分析研究,将试验后所得到的碎屑按粒度大小分为4组,分别为微粒碎屑(≤0.075 mm),细粒碎屑(>0.075~5.000 mm),中粒碎屑(>5~30 mm)和粗粒碎屑(≥30 mm)[11]。

2.1 处理碎屑得出数据

每组试验结束后,收集岩样破坏的碎屑装袋并贴好标签。用不同筛径的筛子筛分已装袋的碎屑,筛径分别为0.075,0.5,2.00,5.00,30.00 mm,将碎屑分为≤0.075 mm,>0.075~0.5 mm,>0.5~2.00 mm,>2.00~5.00 mm,>5.00 mm~30.00 mm,≥30.00 mm一共6组。对于粒径大于5 mm的碎屑进行计数和质量称量,并用游标卡尺测出每块碎屑的尺度(默认长度>宽度>厚度且长度、宽度、厚度分别取3个方向的最大长度),利用得出的尺度计算出长宽比、长厚比、宽厚比(因碎屑数量较多,故每组的碎屑颗粒随机选取150个进行量测)。3种卸荷速率下的具体破坏形式见图2。

图2 3种卸荷速度下的破坏形式Fig.2 Damage form of three unloading rates

根据前人的经验,按照岩石碎屑的长厚比,将碎屑分为块状、板状、片状及薄片状碎屑,具体的分类如下:

1)块状碎屑,长厚比∈(-∞,3);

2)板状碎屑,长厚比∈(3,6);

3)片状碎屑,长厚比∈(6,9);

4)薄片状碎屑,长厚比∈(9,+∞)。

2.2 数据处理

得到的3组数据分别从碎屑尺度特征及碎屑粒径的质量分布2个方面来处理数据并制作成图表。如表1,图3,图4所示。

表1 碎屑尺度比值Table 1 Detrital scaling ratio

注:表中数据格式为范围值/平均值

图3 大理岩破坏后碎屑尺度特征比值Fig.3 Ratio diagram of detrital scale characteristics of marble after failure

图4 碎屑粒径分组质量分布Fig.4 Mass distribution diagram of clastic particle size

由图3可以看出:(1)卸荷速率0.1 MPa/s,长厚比的范围为1.01~9.62,平均值为4.33,按照上述方法对碎屑进行分类,得到块状40块,板状 71块,片状36块,薄片状3块;块状和板状碎屑数量占到总数目的74%。(2)卸荷速率0.5 MPa/s长厚比的范围为1.13~11.75,平均值为4.78,得到块状31块,板状82块,片状29块,薄片状8块;块状和板状碎屑数量占到总数目的75%。(3)卸荷速率1.0 MPa/s长厚比的范围为1.32~13.83,平均值为4.49,得到块状35块,板状85块,片状28块,薄片状2块;块状和板状数量占到总数的80%。通过以上的数据可以得知:在岩爆过程中,产生大量的块状和板状碎屑、部分片状和少量的薄片状由岩石表面向巷道内部弹射崩落。正是由于这些崩落的岩块,对地下施工人员以及设备造成巨大伤害,岩块在崩落过程中携带大量的动能,其破坏性是巨大的[12]。且卸载速度越快,块状和板状的碎屑在数量和质量上都明显增多,岩爆破坏程度越大。

图4为碎屑粒径分组质量分布图。由图4可以看出,卸荷为0.5 MPa/s时的微粒碎屑所占的比率要远高于卸荷为0.1和1.0 MPa/s(其中卸荷为0.1 MPa/s的微粒碎屑比率高于1.0 MPa/s);卸荷为0.1,0.5,1.0 MPa/s时的大块碎屑(单个碎屑质量大于100 g)质量分别为1506,938,2 065 g。这一结果表明在卸荷为0.5 MPa/s时,岩石在破坏前积聚并最终在破坏时向外部释放的能量要高于0.1 MPa/s。因为岩石的破碎程度越高,所消耗的能量也越大。而卸荷速率为1.0 MP/s时的微粒碎屑相对较少,可能是由于卸荷速率太快而导致岩体内部的微裂隙发育的时间较短不足以形成颗粒较小的微粒,只形成较大的断裂面,破碎程度低,块度分布不均匀。

3 碎屑分形计算

3.1 粒度—数量的分形

对粒径>5 mm的碎屑进行分形维数计算;将所测的碎屑的长、宽、厚度值(分别为l,w,h)根据以下公式换算成等效正方体的等效边长:

(1)

式中:Leq=(l×w×h)1/3;N为所选尺度内的碎屑特征粒度(等效边长)≥Leq的碎屑数量;N0为具有最大特征尺度的碎屑数量;D为分形维值。当用lgN-lg(Leqmax/Leq)绘图时,其斜率就是分形维数,见图5,表2。

图5 粒度—数量分形维数Fig.5 Grain and size fractal dimension

卸荷速率/(MPa·s-1)拟合曲线相关系数分形维数0.1y=-0.6447x2+2.5244x+0.11130.99371.42700.5y=-0.5594x2+2.4915x+0.34080.98981.73081.0y=0.1481x2+1.6833x+0.02590.97691.9626

注:表中分形维数为平均值

3.2 粒度—质量的分形

根据前人的研究[13],推导出理论公式如下:

(2)

(3)

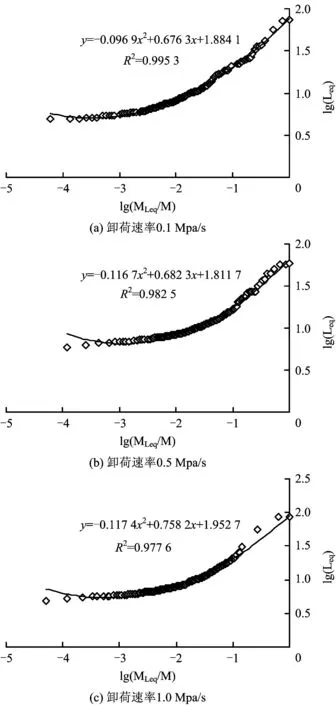

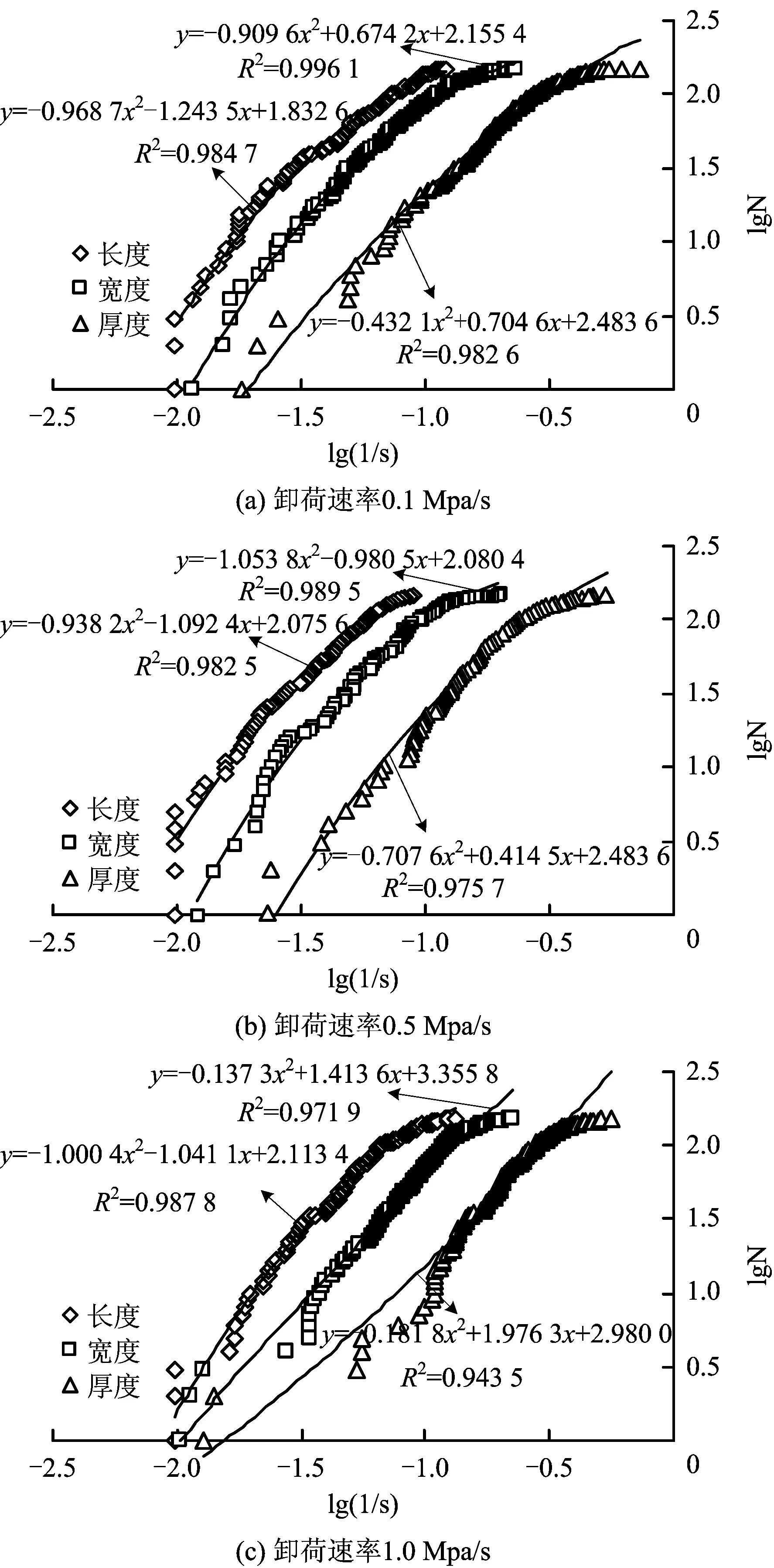

式中:MLeq/M为等效边长 图6 粒度—质量分形维数Fig.6 Grain and mass fractal dimension 图6中的数据舍去偏差较大的点,结合公式(2)、 (3)经过计算得出:卸荷速率为0.1 MPa/s下的平均分形维数为1.082 5;同样的,卸荷速率0.5 MPa/s和1.0 MPa/s下的平均分形维数分别为2.279 9和2.437 7。 将所得到的碎屑特征长度、宽度、厚度(均为该方向上的最大尺寸)用lgN-lg(1/s)分别进行绘图,如图7。对长度-累计数量、宽度-累计数量和厚度-累计数量的分形维数进行对比(其中s表示长度/宽度/厚度)如表3。 图7 3种尺度确定分形维数Fig.7 Fractal dimension of three sizes 关联参数卸荷速率/(MPa·s-1)分形维数相关系数最大长度-累计数量0.10.51.01.25911.48661.52170.98470.98250.9878最大长度-累计数量0.10.51.01.29781.44511.69560.99960.98950.9719最大宽度-累计数量0.10.51.01.30491.45661.73330.98260.97570.9435 注:表中分形维数为平均值 通过3种方法计算得出的分形维数存在较大差异,但分形维数随卸荷速率所表现出的趋势是一致的。由表2可以看出,卸荷速率为0.1,0.5,1.0 MPa/s的试件碎屑分形维值是依次增大的;由图6粒度—质量分形图所求得碎屑的分形维值也是随卸荷速率增大而依次增大的;由表3可以得知无论是从长度宽度还是厚度方向的分形,其值也是依次增大的。分形维数随着卸荷速率的增大而增大,表明破坏程度与卸荷速率成正相关。可以认为随着卸荷速率的提高,裂纹扩展速度越来越快,加速了岩石试件的损伤,使得其抗压强度变小而导致试件破坏时表现出更高的破碎性。 岩体的破坏是由于岩体内部大量裂隙发育并扩展的结果[14],在岩爆的过程中,岩体内部储存的能量主要作用于2种形式:微裂隙的发生与扩展;达到宏观破坏后剩余的弹性能量迅速转化为动能,伴随着破碎的块状、片状、薄片状、颗粒状的碎屑弹射出去。对比3种卸荷条件下的岩爆过程试件破坏碎屑的形态分布可知:在卸荷速率为0.1 MPa/s时,由于卸荷速率较小,所以试件内部的微裂隙发育的时间较长,更多的能量消耗于裂隙的发育;另一方面,由弹性能转化的动能相对变小,那么在岩爆中其释放出的动能就越低,破坏程度也就越小;同样,在0.5 MPa/s和1.0 MPa/s的卸荷试验中,卸荷的速率有所增加,则相对地裂隙的发育时间会缩短,那么释放的动能也就必然增加,相应的破坏程度也就越大。基于此,在较小的卸荷速率下,微裂隙扩展更复杂且发育时间更长,消耗的表面自由能较多,这样在破坏时其表现的动态性也就更弱;增加卸荷速率以后,裂纹扩展沿着相对简单的发展路径,且在很短的时间内就发生了破坏,所消耗的表面自由能相对较小,在破坏时会表现更强的动态性。 由试验结果可知,分形维值的大小和卸载速率有着明显的关系,其规律性比较明显:卸载速率越快,破坏碎屑的分形维值越大。根据分形理论所提出的相关结论,碎屑的分形维数越大,试件破坏程度越高。结合本次试验得知卸荷速率越快,岩爆越剧烈。所以根据本文计算得出的结果表明,在工程开挖过程中,开挖速度越快,则发生岩爆时的破坏越大,这一结果与大量的工程实际也是相符合的。因此在地下工程岩体开挖过程中,可以适当地降低开挖速度,能有效地避免剧烈岩爆的发生。 1)模拟岩爆试验结果的数据表明,在岩爆过程中,存在大量的块状、板状、片状和薄片状的破碎岩块向卸载方向崩落,且其携带大量的动能是对工程建设、工作人员以及设备造成危害的源头。 2)卸荷速率与岩爆剧烈程度有着明显的关系:卸荷速率越快,岩石内部储存的弹性能量越多的转化为动能,则发生岩爆时其程度也会愈加剧烈。在实际工程中,建议适当降低围岩开挖的速度,这将在很大程度上避免剧烈岩爆地发生。 3)本文基于室内岩爆模拟试验对岩爆碎屑进行分析。试验的试件、施加的应力条件以及破坏形式与实际工程岩体、所处的应力环境、实际破坏结果难免存在一定的差异,今后需要加强现场研究,进一步探究卸荷速率对岩爆影响的机理。 [1]廖国礼,彭欣,王云海,等.大型复杂采空区隐患治理工程安全性评价技术实践[J].中国安全生产科学技术,2008,4(1): 15-20. LIAO Guoli, PENG Xin,WANG Yunhai,et al. Practice about evaluation technology in disposing the hidden trouble in large complicated group mined-out stope [J]. Journal of Safety Science and Technology , 2008,4(1): 15-20. [2]何满潮,赵菲,张昱,等.瞬时应变型岩爆模拟试验中花岗岩主频特征演化规律分析[J].岩土力学,2015,36(1):1-33. HE Manchao,ZHAO Fei,ZHANG Yu,et al. Feacher evolution of dominate frequency components in acoustic emissions of instantaneous strain-type granitic rockburst simulation tests [J]. Rock and Soil Mechanics,2015,36(1):1-33 [3]何满潮,赵菲,杜帅,等.不同卸载速率下岩爆破坏特征试验分析[J].岩土力学,2014,35(10):2737-2793. HE Manchao,ZHAO Fei,DU Shuai,et al. Rockburst characteristics based on experimental tests under different unloading rates [J]. Rock and Soil Mechanics,2014,35(10):2737-2793. [4]宫伟力,汪虎,何满潮,等.深部开采中岩爆岩块弹射速度的理论与试验[J].煤炭学报,2015,40(10):2269-2278. GONG Weili,WANG Hu,HE Manchao,et al.Theoretical and experimental study on rock block ejection velocity for rock burst found in deep mining [J]. Journal of China Coal Society,2015,40(10):2269-2278. [5]殷志强,李夕兵,金解放,等.围压卸载速度对岩石动力强度与破碎特性的影响[J].岩土工程学报,2011,33(8):1296-1301. YIN Zhiqiang,LI Xibing,JIN Jiefang,et al. Effects of unloading rates of confining pressure on dynamic strength and fragmentation characteristics of rock under impact loads [J]. Chinese Journal of Geotechnical Engineering, 2011,33(8):1296-1301. [6]殷志强,李夕兵,董陇军,等.动静组合加载条件岩爆特性及倾向性指标[J].中南大学学报,2014,45(9):3249-3256. YIN Zhiqiang,LI Xibing,DONG Longjun,et al. Rockburst Characteristic and proneness index under coupled static and dynamic loads [J]. Journal of Central South University(Science and Technology), 2014, 45(9):3249-3256. [7]付士根,张兴凯,李红辉.超深竖井掘进岩爆特征及防治措施[J].中国安全生产科学技术,2016,12(12):48-52. FU Shigen,ZHANG Xingkai,LI Honghui. Characteristics and prevention control measures of rock burst in excavation of ultra-deep shaft [J]. Journal of Safety Science and Technology, 2016, 12(12): 48-52. [8]冯夏庭.岩爆孕育过程的机制、预警与动态调控[M].北京:科学出版社,2013. [9]冯夏庭,张传庆,陈炳瑞,等.岩爆孕育过程的动态调控[J].岩石力学与工程学报,2012,31(10):1983-1997. FENG Xiating,ZHANG Chuanqing,CHEN Bingrui,et al. Dynamical control of rockburst evolution process [J]. Chinese Journal of Rock Mechanics and Engineering, 2012,31(10):1983-1997. [10]杜坤. 真三轴卸载下深部岩体破裂特性及诱发型岩爆机理研究[D]. 长沙:中南大学, 2013. [11]何满潮,杨国兴,苗金丽,等.岩爆试验碎屑分类及其研究方法[J].岩石力学与工程学报,2009,28(8):1521-1529. HE Manchao, YANG Guoxing, MIAO Jinli, et al. Classification and researchmethods of rockburst experimental fragments[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(8):1521-1529. [12]刘祥鑫,张艳博,姚旭龙,等.卸荷诱发巷道模型岩爆的发生机理实验研究[J].工程地质学报,2016,24(5):967-975. LIU Xiangxin,ZHANG Yanbo,YAO Xulong,et al. Unloading test for rockburst mechanism in tunnel model.[J]. Journal of Engineering Geology, 2016,24(5):967-975. [13]单晓云,李占金.分形理论和岩石破碎的分形研究[J].河北理工学院院报,2003,25(2):11-17. SHAN Xiaoyun,LI Zhanjin. Fractal theory and fractal study of rock fragmentation.[J]. Journal of Hebei Institute of Technology, 2003,25(2):11-17. [14]付金伟,朱维申,曹冠华,等.岩石中三维单裂隙扩展过程的试验研和数值模拟[J].煤炭学报,2013,38(3):411-417. FU Jinwei,ZHU Weishen,CAO Guanhua,et al.Experimental study and numerical simulation of propogation and coalescence process of a single three-dimensional flaw in rocks[J]. Journal of China Coal Society,2013,38(3):411-417.

3.3 长度/宽度/厚度—数量的分形

3.4 碎屑分形特征分析

3.5 岩爆烈度与分形维数的讨论

4 结论