管道中氢气-空气爆轰的多级泄爆数值模拟研究*

2017-04-16刘斐斐张庆武

刘斐斐,喻 源,2,张庆武,2

(1.南京工业大学 安全科学与工程学院,江苏 南京 210009; 2.江苏省危险化学品本质安全与控制技术重点实验室,江苏 南京210009)

0 引言

随着能源需求的不断增长和环境保护的持续加强,新能源的应用越来越广泛。氢气作为1种洁净的二次能源更是备受关注[1]。但是,管道中氢气与空气混合物在外界点火源作用的情况下容易发生爆燃,管道中存在障碍物或有扰动时增加湍流,会由爆燃转为爆轰。爆轰时火焰以超音速传播,超压可能达到2 MPa以上,具有强大的破坏力,可造成更大的人员伤亡和财产损失。因此,国内外学者对于管道内预混可燃气体火焰传播特性、爆燃转爆轰过程等开展了一些实验研究和数值模拟[2-4]。M.F. Ivanov等[5]研究了无滑移壁面管道中氢气和氧气混合物爆炸火焰加速及爆燃转爆轰过程,不同尺寸的管道中火焰的发展不同。Robert等[6]研究了点火位置对管道中氢气爆炸爆燃转爆轰距离的影响,当点火位置位于距离管道封闭端0.9 m处时,爆燃转爆轰的距离最短。程关兵等[7]研究了障碍物管道中氢气-空气预混火焰加速过程的物理机理。M. Silvestrini等[8]研究了光滑管道以及障碍物管道中火焰加速过程和爆燃转爆轰发生的距离,火焰传播的加速过程受装置本身,可燃气体混合物的种类及浓度等的影响。Cooper等人[9]根据方形泄爆容器,在低压泄爆时获得的实验结果,对容器内所出现的多个峰压的物理机制进行了详细的讨论。胡俊等[10]在体积为0.025 m3的柱形容器中,采用底端中心点火方式研究了可燃预混气泄爆过程中的压力发展规律。王志荣等[11-12]研究了不同泄爆方式、不同连接管道长度条件下连通容器的泄爆规律。目前,对于受限空间可燃气体燃爆、爆燃转爆轰过程及其影响因素已经开展了一些研究,但对于如何降低爆轰压力以及爆燃转爆轰过程的抑制研究较少,泄爆研究主要针对单口泄爆,关于管道多级泄爆的研究暂未见相关报道。

虽然已经有可燃气体爆轰传播以及泄爆等方面的数值模拟研究,但对于氢气-空气燃烧多采用单步反应机理,多未考虑管道中可燃气体的爆燃转爆轰湍流流动和化学反应之间的耦合作用。基于此,以下采用FLUENT流场计算软件,基于标准的湍流k-ε模型和概率密度函数输运方程(PDF),使用氢气-空气的详细化学反应动力学机理,包含19步基元反应和9种组分,采用半隐方法来求解压力耦合方程的SIMPLE算法,二阶迎风格式,通过数值模拟的方法研究多级泄爆对爆燃转爆轰过程压力和火焰传播的影响,以期为爆燃转爆轰过程的抑制提供依据。

1 数值计算方法和模型

1.1 湍流模型

对管道内氢气爆燃转爆轰及其抑制过程的模拟采用k-ε双方程模型作为湍流模型[13],即湍动能方程和耗散率方程。标准k-ε模型的湍动能k和耗散率ε方程表示为:

Gb-ρε-YM

(1)

(2)

式中:Gk是由平均速度梯度产生的湍动能;Gb是由浮力产生的湍动能;YM是可压缩湍流脉动膨胀所贡献的耗散速率;C1ε,C2ε和C3ε是常数;σk和σε分别是k,ε的湍流普朗特数。通常取C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3。

1.2 燃烧模型

燃烧过程是极为复杂的,常常涉及众多的化学组分和一系列的基元反应机理,同时也受湍流流动和化学反应之间的强烈耦合作用影响。PDF方法能够精确模拟详细的化学动力学过程[14]。PDF输运方程由 Navier-Stokes 方程推导出[15]:

(3)

(4)

式中:μt是湍流粘度;Sct是湍流施密特数。μt由湍流模型决定。

应用拉格朗日蒙特卡洛(Lagrangian Monte Carlo)方法求解N+1维PDF输运方程。此方法将流体以大量遵循Lagrangian的随机粒子来表示,再对粒子作统计平均得到流场物理量。分子混合可以通过修正卷曲模型模拟:

(5)

式中:N是单元中粒子总数;Cφ是混合常数(默认为2);τt是湍流时间尺度(在k-ε模型中为k/ε)。

对于每1个粒子对,都有确定的随机数ξ,每个粒子φ计入1对粒子的组分φ与ξ的关系:

(6)

式中:φi和φj是粒子i和j的组分向量;mi和mj是粒子i和j的质量。

1.3 物理模型

主要模拟对象是化学当量比φ=1,初始温度和初始压力分别T0=298.15 K,P0=101 325 Pa的氢气-空气预混气体在有单个障碍物存在的圆管中的爆炸传播情况。数值计算导入氢气-空气9组分19步详细化学反应机理。物理模型依据Knudsen V[16-17]等关于氢-空气在单个障碍物密闭管道中爆炸的实验而建立。实验中爆炸容器为长4 m、内径为0.107 m的封闭圆管,一端点火,距点火端1 m的地方有阻塞比为0.92、内径开口0.03 m的环形障碍物。在管道上障碍物后每隔0.5 m设置1个压力传感器来监测压力变化。物理模型的建立与实验装置完全一致,此装置具有对称性,故可采用二维数值模型,如图1所示。采用大小为0.002 m的结构性四边形网格对计算区域进行网格划分。模拟中取最小时间步长为0.000 05 s。

管道壁面设置为绝热无滑移壁面。管道中充满当量比φ=1的氢气-空气预混气体,气体无热交换。未燃气体各组分的质量分数为:YH2=0.028 3,YO2=0.226,YN2=0.745 7。依据实验装置,在管道左端设置1个半径为0.003 m的半圆形高温已燃区作为点火区域,温度设置为1 500 K。

图1 管道物理模型及压力监测点分布Fig.1 Physical model tube and pressure transducer configuration

2 密闭管道内氢-空气预混爆炸数值模拟结果分析

为了验证以上所建模型的有效性,将模拟计算结果与文献[16-17]中的试验结果做对比分析。实验中,在障碍物的后方,监测点的压力出现突然跃升并达到一定峰值,管道中氢气-空气混合气体由爆燃转变为爆轰。图2是P2和P5压力监测点在实验和模拟中得到的结果,由图可见,数值计算的爆炸压力值和压力的传播与实验结果较为吻合。模拟结果压力略高于实验值主要是因为数值模拟假设管道壁面为绝热壁面,与气体之间无热交换。模拟爆轰发生时间略滞后于实验测得的结果,这是由于爆燃转爆轰过程中激波和火焰的发展本身具有随机性和偶然性,同一试验条件下重复试验,结果不一定完全相同,而且数值模拟中不能很好的处理火焰传播与障碍物之间的相互作用,模拟是在二维情况下进行的,同时网格粗糙度对于模拟的精度也有一定的影响。因此,本文建立的数值模型能较为准确的模拟氢气-空气预混气体在管道中的爆燃转爆轰过程。

图2 P2和P5压力监测点的实验值与模拟值Fig.2 Pressure histories from numerical and physical experiment at transducer P2 and P5

氢气-空气混合物在管道中发生爆炸,不同时刻压力和火焰的传播过程如图3,限于文章篇幅,只截取了爆燃转为爆轰的过程火焰。初始阶段,火焰阵面从点火源处开始向外扩散,以层流传播,火焰的传播速率只有3 m/s左右,之后由于火焰阵面的两侧发生突变,会产生1个超前于火焰阵面的压缩波,称为前驱冲击波阵面,前驱冲击波阵面和燃烧波阵面在管道中形成“两波三区”[18],如图3 (a)。压缩波使得管道内的未燃气体压力上升,粒子运动速率加快,因此化学反应越剧烈,已燃区的热量推动燃烧波的传播速率,由于障碍物的存在,增加了湍流作用,火焰有效面积增大,能量释放速率加快,加速了火焰的传播,火焰传播的增幅大于激波传播的增幅,最终燃烧波赶上前驱冲击波,火焰阵面与冲击波阵面合二为一,爆燃转为爆轰,如图3 (e)此时的火焰传播速度达到2 250 m/s,与相同条件下计算的C-J速度(2 145 m/s)相差不大,同时管道内的压力急剧升高达到1.7 MPa以上。

图3 不同时刻管道内压力和火焰的传播Fig.3 Pressure and temperature at different moment

3 管道内可燃气体多级泄爆的数值模拟及结果分析

多级泄爆数值模拟的几何模型仍采用实验验证模型,即有单个障碍物存在的长4 m,内径为0.107 m的封闭圆管。泄爆口位于管道侧面,泄爆口的直径为0.06 m[19],破膜压力为0.05 MPa。以下分别模拟了单个泄爆口,2个泄爆口和3个泄爆口对管道内氢气-空气可燃气体爆炸压力的影响,泄爆口设置示意图如图4,这里只介绍了不同数量泄爆口泄爆的其中1种,其他具体位置的设置见下文。

图4 泄爆口位置示意Fig.4 The positions of explosion venting membranes

3.1 单个泄爆口泄爆

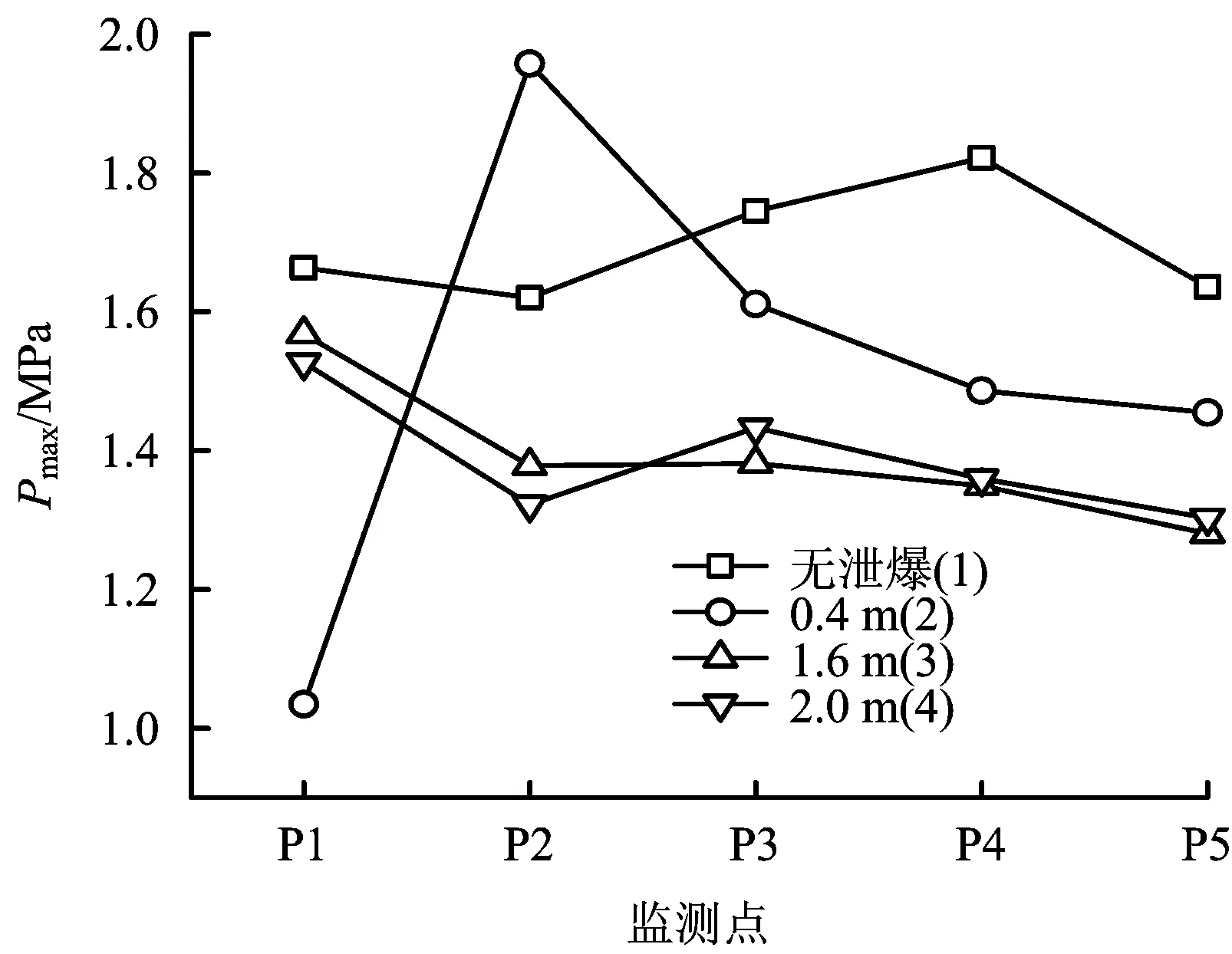

图5为单个泄爆口位于管道不同位置时各监测点的最大爆炸压力。泄爆口的位置分别为距离点火端0.4,1.6,2.0 m。表1是单个泄爆口设置在管道不同位置时爆轰发生的位置。密闭管道无泄爆时,在距点火端约1.5 m处爆燃转为爆轰。泄爆口设置在距离点火端较近的0.4 m处,爆轰发生在距离点火端1.9 m处,爆轰发生的位置有较为明显的延后,但受单个泄爆口的泄放面积和泄放速率的限制,未能阻止爆轰的发生,同时由于泄爆口的存在,增加了管道内气体的扰动,产生湍流,增加火焰有效面积,由于湍流导致的压力增量大于从泄爆口释放出压力的量,所以爆燃转为爆轰时的压力峰值更加高,分别达到了1.9 MPa。在管道中部距离点火端1.6,2.0 m处设置泄爆口,能够降低管道内的爆轰超压,计算结果显示爆轰超压约能减小0.4 MPa左右,从而减小由于爆轰产生的超压对周围设备及人员的伤害。在管道中部设置泄爆口时,爆轰已经发生,在距点火端1.6 m处设置泄爆口时爆轰发生在约1.4 m处,这是因为在数值模拟计算中,由于受计算机舍入误差及FLUENT软件本身计算误差的影响,计算结果会出现允许范围内的误差。

图5 不同位置单个泄爆口时管道内各监测点压力峰值Fig.5 The peak pressure of the monitors with a single vent at different position

泄爆口数量无泄爆单个泄爆口泄爆口位置/m无0.41.62.0爆轰发生位置/m1.51.91.41.5

3.2 2个泄爆口泄爆

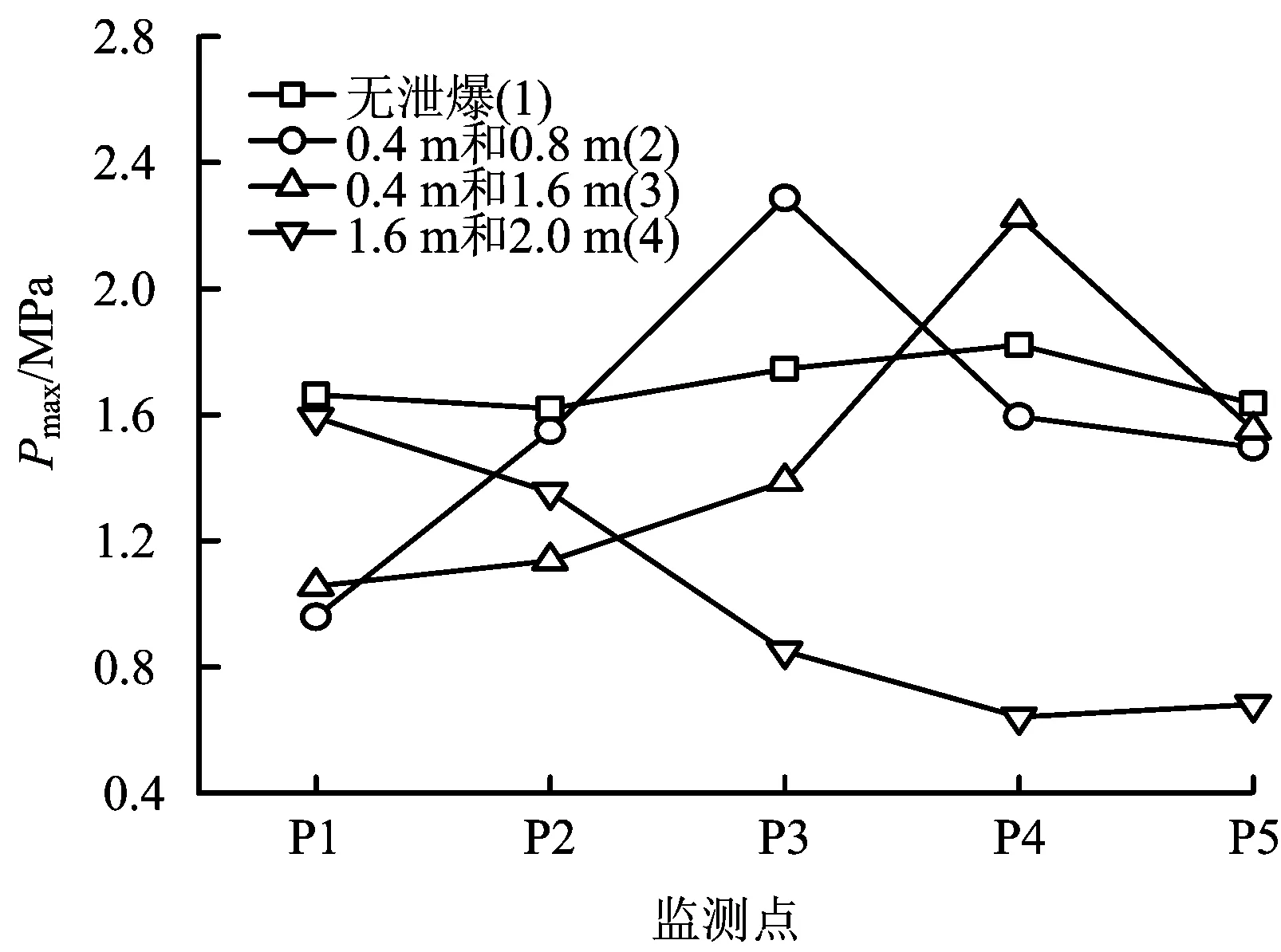

图6为2个泄爆口位于管道不同位置时各监测点的最大爆炸压力。当2个泄爆口都位于距离点火端较近时(距点火端0.4 m和0.8 m),由表2可以看出,从点火端到爆轰发生的距离延长至2.4 m,但泄爆口的存在使得湍流加剧,湍流作用使得压力的增量大于泄爆口对压力的泄放量,在经过障碍物之后,湍流进一步加剧,所以此种情况下爆燃转为爆轰时管内最大爆轰超压大于密闭管道爆轰超压。当2个泄爆口分别位于近点火端和近管道中部时(距点火端0.4 m和1.6 m),爆轰发生在2.8 m处,P1,P2,P3监测点的压力峰值比没有泄爆时分别降低了0.607,0.484,0.357 MPa,对管道前部分有较好的保护作用,但其爆燃转爆轰时超压高于无泄爆时管道内最高压力。当2个泄爆口都靠近管道中部时(距点火端1.6 m和2.0 m),火焰在到达第1个泄爆口之前,管道内混合气体就已经以爆轰传播,通过2个泄爆口对管道内已燃气体和压力的泄放,火焰传播速度减小,压力降低,爆轰未能持续传播,逐渐衰减为爆燃,管道内的压力小于0.8 MPa,对于管道后部分能起到很好的保护作用。

图6 2个泄爆口不同位置时管道内各监测点压力峰值Fig.6 The peak pressure of the monitors with two vents at different position

泄爆口数量无泄爆2个泄爆口泄爆口位置/m无0.4和0.80.4和1.61.6和2.0爆轰发生位置/m1.52.42.81.4

3.3 3个泄爆口泄爆

3个泄爆口位于管道不同位置时各监测点的最大爆炸压力如图7所示。第1个泄爆口位于近点火端(距点火端0.4 m),另外2个位于管道中部(分别距点火端1.6 m和2.0 m),P1,P2,P3监测点的最大爆炸压力降低0.6 MPa左右,火焰经过第3个泄爆口之后,管道中火焰传播速度及压力在维持一段时间的稳定后逐渐升高,由表3可以看出,在3.3 m处,爆燃发展为爆轰,压力急剧增大。当3个泄爆口都位于管道中部时(分别距点火端1.4,2.0,2.6 m),3个泄爆口对管道中压力,燃烧产物及未燃气体的及时泄放,降低了管道中温度,而湍流加剧导致的压力增量不足以弥补泄爆口对与压力的泄放量,使得火焰传播的速度没有增加,爆燃未能转为爆轰,达到了良好的泄爆效果,因此合理的布置泄爆口的位置,能有效抑制氢气爆炸爆燃转爆轰过程。

图7 3个泄爆口位于不同位置时管道内各监测点压力峰值Fig. 7 The peak pressure of the monitors with three vents at different position

泄爆口数量无泄爆3个泄爆口泄爆口位置/m无0.4,1.6和2.01.4,2.0和2.6爆轰发生位置/m1.53.3未发生爆轰

4 结论

1)利用Fluent,采用概率密度函数(PDF)输运方程模型,可以有效地模拟湍流流动和化学反应之间强烈耦合作用下管道内氢气-空气预混气体的爆燃转爆轰过程。

2)泄爆口的位置对管道中氢气-空气混合物的爆燃转爆轰过程有重要影响,当泄爆口位于管道中部时,能有效降低管道内的爆轰超压,对管道起到一定保护作用。

3)对于管道中氢气-空气混合气体爆燃转爆轰过程,采用多级泄爆的方式达到较好抑制作用。位于管道中部的单个泄爆口泄爆,能降低管道内的爆轰超压,延后爆轰发生的位置;位于管道中部的2个泄爆口泄爆,能使爆轰衰减为爆燃,对管道后部分起到保护作用;3个泄爆口泄爆,能阻止管道内氢气-空气预混气体由爆燃转为爆轰,降低管道内压力,起到良好泄爆效果,减小火灾爆炸的危险性。

[1]张轲, 刘述丽, 刘明明, 等. 氢能的研究进展[J]. 材料导报, 2011, 25(9):116-119.

ZHANG Ke, LIU Shuli, LIU Mingming, et al. Research developments of hydrogen energy[J]. Materials Review, 2011, 25(9):116-119.

[2]Pareja J, Burbano H J, Amell A, et al. Laminar burning velocities and flame stability analysis of hydrogen/air premixed flames at low pressure[J]. International Journal of Hydrogen Energy, 2011, 36(10): 6317-6324.

[3]程浩力, 李睿, 刘德俊. 管道燃气爆炸特性实验研究[J].中国安全生产科学技术, 2010,6(4): 23-27.

CHENG Haoli, LI Rui, LIU Dejun. Experimental study on the explosion characteristic of combustible gas in pipelines[J]. Journal of Safety Science and Technology, 2010, 6( 4): 23-27.

[4]Zhdan S A, Syryamin A S. Numerical modeling of continuous detonation in non-stoichiometric hydrogen -oxygen mixtures[J]. Combustion, Explosion, and Shock Waves, 2013, 49(1): 69-78.

[5]Ivanov M F, Kiverin A D, Liberman M A. Flame acceleration and DDT of hydrogen-oxygen gaseous mixtures in channels with no-slip walls[J]. International Journal of Hydrogen Energy, 2011, 36(13): 7714-7727.

[6]Blanchard R, Arndt D, Grätz R, et al. Effect of ignition position on the run-up distance to DDT for hydrogen-air explosions[J]. Journal of Loss Prevention in the Process Industries, 2011, 24(2): 194-199.

[7]程关兵, 张旭龙, 李俊仙, 等. 障碍物管道中预混火焰传播物理机理的试验研究[J]. 安全环境与学报, 2014, 14(1): 56-60.

CHENG Guanbin, ZHANG Xulong, LI Junxian, et al. Experimental study on the physical mechanism of the premixed flame propagation in the case of an obstructed channel[J]. Journal of Safety and Environment, 2014, 14(1): 56-60.

[8]Silvestrinia M, Genova M, Parisi G, et al. Flame acceleration and DDT run-up distance for smooth and obstacles filled tubes[J]. Journal of Loss Prevention in the Process Industries, 2008, 21 (5): 555-562.

[9]Cooper M G, Fairweather M, Tite J P. On the mechanisms of pressure generation in vented explosions[J]. Combustion and Flame.1986, 65(1):1-14.

[10]胡俊, 万士昕, 浦以康, 等. 柱形容器开口泄爆过程中的火焰传播特性[J]. 爆炸与冲击, 2004, 24(4): 330-336.

HU Jun, WAN Shixin, PU Yikang, et al. The characteristics of flame propagation during explosion venting from cylindrical[J]. Explosion and Shock Waves, 2004, 24(4): 330-336.

[11]王志荣, 周超, 师喜林,等. 连通容器内预混气体泄爆过程[J]. 化工学报, 2011, 62(1): 287-291.

WANG Zhirong, ZHOU Chao, SHI Xilin, et al. Gas explosion venting of premixed gases in linked vessels[J]. Journal of Chemical Industry and Engineering, 2011, 62(1): 287-291.

[12]尤明伟, 蒋军成, 喻源, 等. 不同管长条件下连通容器预混气体泄爆实验[J]. 化工学报, 2011, 62(10): 2969-2973.

YOU Mingwei, JIANG Juncheng, YU Yuan, et al. Experimental premixed flammable gas explosion venting in linked vessels with different pipe length[J]. Journal of Chemical Industry and Engineering, 2011, 62(10): 2969-2973.

[13]Ferrara G, Di B A, Salzano E, et al.CFD analysis of gas explosions vented through relief pipes[J]. Journal of Hazardous Materials, 2006, 137(2): 654-665.

[14]范周琴, 孙明波, 刘卫东. 湍流燃烧的概率密度函数输运方程模型研究[J]. 飞航导弹, 2010, 30 (5): 90-95.

FAN Zhouqin, SUN Mingbo, LIU Weidong. The research about PDF transport combustion models of turbulence[J]. Aerodynamic Missile Journal, 2010, 30 (5): 90-95.

[15]Pope S B. PDF methods for turbulent reactive flows[J]. Progress in Energy & Combustion Science, 1985, 11(2):119-192.

[16]Knudsen V, Vaagsaether K, Bjerketvedt D. Experiments with hydrogen-air explosions in a closed pipe with a single obstacle[J]. Proceedings of the European combustion meeting, 2005(4): 3-6.

[17]Vaagsaether K, Knudsen V, Bjerketvedt D. Simulation of flame acceleration and DDT in H2-air mixture with a flux limiter centered method[J]. International Journal of Hydrogen Energy, 2007, 32 (13): 2186-2191.

[18]秦亚欣, 高歌. 火焰加速和爆燃向爆震转变过程的数值模拟及试验验证[J]. 航空动力学报, 2011, 26(7): 1488-1494.

QIN Yaxin, GAO Ge. Numerical simulation and experimental study on flame acceleration and deflagration to detonation transition[J]. Journal of Aerospace Power, 2011, 26(7): 1488-1494.

[19]任少峰, 陈先锋, 王玉杰. 泄压口比率对气体泄爆过程中的动力学行为的影响[J]. 煤炭学报, 2011, 36(5): 830-833.

REN Shaofeng, CHEN Xianfeng, WANG Yujie, et al. Effect of pressure-orifice ratio on dynamic behavior during gas venting[J]. Journal of China Coal Society, 2011, 36(5): 830-833.