球磨时间及预氧化方式对粉末冶金M3:2高速钢组织及力学性能的影响

2017-04-14肖小华张乾坤贺跃辉江垚刘少峰

肖小华,张乾坤,贺跃辉,江垚,刘少峰

(中南大学 粉末冶金国家重点实验室,长沙 410083)

球磨时间及预氧化方式对粉末冶金M3:2高速钢组织及力学性能的影响

肖小华,张乾坤,贺跃辉,江垚,刘少峰

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用球磨混合和预氧化活化烧结法制备新型粉末冶金M3:2高速钢,重点研究球磨时间和预氧化方式对其致密度、微观组织和力学性能的影响。利用FEI Quanta 250 FEG型扫描电镜对高速钢组织进行显微分析,同时测试样品硬度、抗弯强度和断裂韧性等力学性能。结果表明,球磨72 h且负压干燥时,M3:2高速钢具有最优的碳含量、致密度和力学性能组合。烧结后的抗弯强度最高为3 092 MPa,热处理后的弯曲强度为4 786 MPa。经过干燥增氧之后,负压干燥粉末具有较低的氧含量,烧结后的氧含量最低可降到17×10-6,表现出更好的致密度和力学性能。

粉末冶金;高速钢;M3:2;球磨时间;预氧化;热处理;力学性能

高速钢自 1900年问世以来, 大多采用传统的铸锭-锻轧工艺生产[1]。由于高速钢的合金含量高,化学成分复杂,铸锭尺寸大,冷却速度缓慢等,在钢液凝固时不可避免地会产生粗大的莱氏体偏析组织,进而导致其加工性能和综合力学性能偏低,限制高速钢的应用和发展[2]。1965年出现的雾化-热等静压粉末冶金高速钢很好地解决了熔炼高速钢一次碳化物粗大和成分偏析的问题[3-5]。粉末高速钢具有成分偏析程度低、组织均匀细小、热处理变形小、硬度均匀、韧性和耐磨性好等诸多优点[6-9],广泛用于制造难加工材料切削工具,尤其适合制作大型拉刀、立铣刀、滚刀和剃齿刀等[10]。近年来,粉末高速钢在模具、轧辊等领域的应用也有快速增长的趋势。传统的粉末冶金高速钢采用电渣重熔、雾化和热等静压方法制备。将雾化粉末真空封装于密闭容器中,然后施加各向同等的压力,在高温和高压作用下使制件致密,其优点是能制备出性能优异且稳定的粉末高速钢工件,但是工艺冗长,涉及电渣重熔炉、大型气雾化及热等静压设备,成本极高[11],且后续机加工导致材料利用率低。另外,熔炼和电渣重熔过程会带来大量的能耗和污染。据此,本课题组采用商业元素粉末及碳化物粉末作为高速钢的原料,通过机械球磨、低压预氧化活化烧结和反应烧结工艺,无熔炼便捷制备近净成形的新型高性能粉末冶金高速钢。由于球磨工艺及预氧化对粉末冶金高速钢的制备具有重要的影响,因此本文主要研究球磨时间以及预氧化方式对最终粉末冶金高速钢的致密度、碳氧含量、微观组织和力学性能的影响,以期为粉末冶金高速钢的工业化提供实验依据。

1 实验

实验所用原料为商用元素粉末及碳化物粉末,包括羰基Fe,Co,C,WC,Mo2C,Cr3C2和 VC,并参照AISI M3:2高速钢成分比例进行配比,M3:2粉末高速钢的化学成分如表1所列。

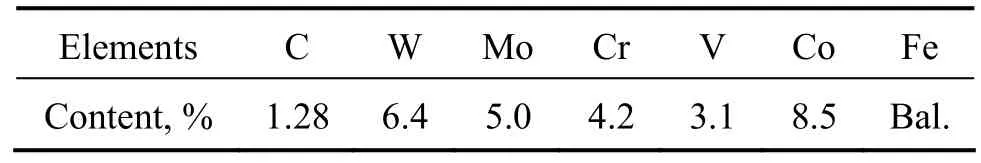

表1 AISI M3:2高速钢的化学成分Table 1 Chemical composition of AISI M3:2 high speed steel(mass fraction,%)

在XQM-2型高能行星球磨机上进行球磨,磨球材料为硬质合金,球料比为5:1,球磨机转速为250 r/ min,球磨时间分别为24,48,72,96,120和144 h。球磨后的粉末分别在负压干燥箱和鼓风干燥箱中干燥4 h,然后将造粒后的混合粉在Y41-100单柱校正压装液压机上压制成直径为 40 mm的压坯,压制压力为150 MPa。压坯在真空烧结炉中烧结,最终烧结温度为1 175 ℃,保温2 h。高速钢的淬火和回火热处理工艺为:淬火温度1 175 ℃,保温时间10 min,油冷;回火温度560 ℃,保温时间1 h,回火3次。

采用 Mastersizer 2000粒度分析仪进行球磨混合粉末的粒度分析。采用FEI Quanta 250 FEG型扫描电子显微镜观察试样的显微组织,包括烧结态组织和热处理后的显微形貌以及抗弯试样的断口形态,腐蚀液为4%硝酸酒精。在D/max 2550全自动X射线衍射仪上对样品进行物相分析。用阿基米德排水法测量试样的密度,用AEL-200型电子天平(精度为0.1 mg)称量试样的质量,M3:2粉末高速钢的理论密度采用 8.12 g/cm3。利用HR-150A型洛氏硬度计测量试样的硬度,取5点平均值。使用INSTRON3369型电子万能材料试验机对试验样品进行抗弯强度和断裂韧性的实验,试样尺寸参照国标[12-13]。利用 CS600碳硫分析仪和TCH600氮氧氢分析仪分别对试样的碳氧含量进行检测。

图1 M3:2高速钢混合粉末经不同时间球磨后的粒度变化及球磨72 h之后的扫描图片Fig.1 Particle size of M3:2 HSS powders as a function of milling time (a) and SEM image of M3:2 HSS powders milled for 72 h (b)

2 结果与分析

2.1 球磨时间对混合粉粒度及碳/氧含量的影响

图 1(a)所示为高速钢混合粉末经高能球磨后,粒度随球磨时间变化的曲线。由图 1(a)可以看出,在球磨初期,粉末粒径减小相对较快,球磨96 h后,粉末细化速率减慢,粉末经过144 h的高能球磨,粉末粒度(中位径)由3.7 μm减少到2.25 μm。图1(b)为经过球磨72 h后的混合粉末扫描图片(背散射电子模式),可以看出白色碳化物经球磨之后已充分破碎到小于 1 μm,而灰色的铁粉则由于球磨而发生塑性变形和拉长,多表现为薄片状,细化程度小于碳化物。最初的铁粉状态为球形,球磨过程中大量延性铁粉发生塑性变形,可能是粉末中位径随球磨时间延长而细化缓慢的原因。

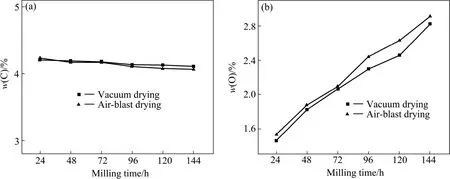

图2所示为高速钢混合粉末中C和O含量随球磨时间的变化关系曲线。从整体上看,随球磨时间延长,混合粉中的氧含量增加,而碳含量则变化较小。这是由于随球磨时间延长,粉末粒度减小,缺陷增多,比表面积增大,在干燥过程中,粉末迅速吸氧,导致氧含量急剧增加。另外,负压干燥可以适当降低粉末的氧含量,但是效果有限。在后续真空烧结过程中,混合粉末的碳氧含量将直接决定最终烧结体的碳含量。

图2 M3:2高速钢混合粉末经不同时间球磨后的C,O含量变化Fig.2 Variations of carbon (a) and oxygen (b) content of M3:2 HSS powders as a function of milling time

图3 采用不同球磨时间的M3:2混合粉末进行烧结后的烧结坯C,O含量变化Fig.3 Variations of carbon (a) and oxygen (b) content of M3:2 HSS made by the powders milled for different times

2.2 球磨时间对烧结坯C,O含量以及密度的影响

高速钢中碳含量会直接影响碳化物的类型和数量、基体的马氏体转变温度(Ms点)以及热处理后的力学性能,而氧含量的高低则决定了钢的品质和韧性。粉末冶金高速钢的氧含量(质量分数)行业标准为:O%≤150×10-6。图3为不同球磨时间下烧结坯的C,O含量变化。可以看出,烧结态样品氧含量整体控制在150×10-6以下,其中球磨时间不超过72 h时烧结态试样的氧含量可以控制在50×10-6以下,且负压干燥粉末制备的试样氧含量相对更低。说明真空烧结过程中碳的还原作用以及真空净化脱附作用可以移除坯体中大部分的氧。随球磨时间延长,测得烧结态样品中的碳含量逐步降低,球磨24 h后烧结态样品中的碳含量为1.53%,而球磨144 h后烧结态样品碳中的含量降至 0.88%,且碳含量的最高点和最低点均出现在鼓风干燥条件下,整体变化较大,碳含量难以精准控制,不利于后续研究。

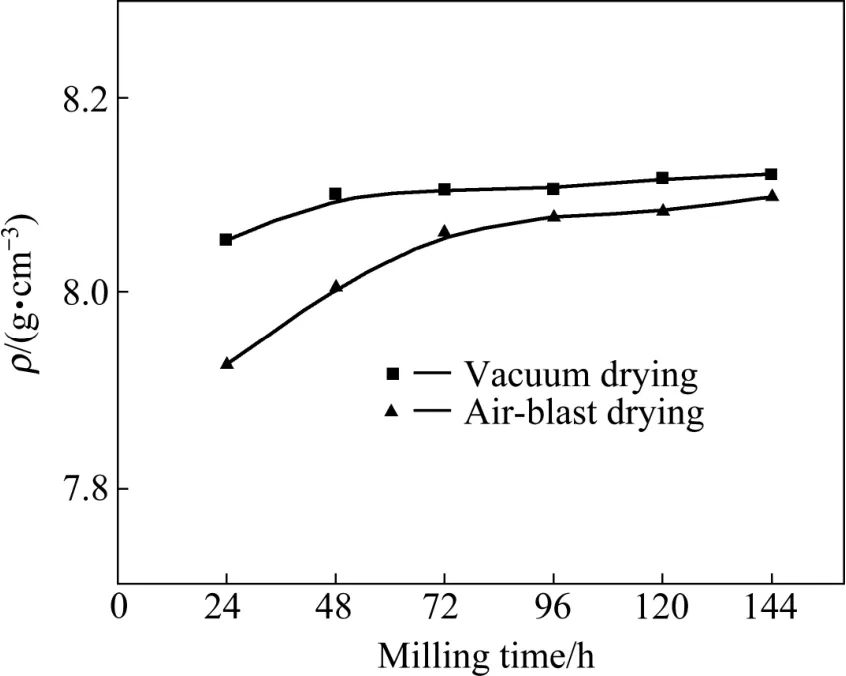

球磨工艺也会影响到高速钢的致密度。图4为高速钢混合粉经机械球磨后,密度随球磨时间变化的曲线。由图4可以看出,球磨时间从24 h延长至72 h,混合粉烧结后样品的密度增大较为明显,继续延长球磨时间,密度会进一步增加但增长较为平缓。其中,球磨时间超过72 h且由负压干燥粉末制备的高速钢烧结坯密度可以达到8.11 g/cm3以上。整体来说,负压条件干燥粉末的烧结坯密度高于鼓风干燥。随球磨时间延长,粉末粒度逐渐减小,粉末比表面能较大,在烧结过程中,颗粒与颗粒之间的间隙减小,原子迁移距离小,烧结颈更加容易形成和长大;同时球磨粉具有较多的界面,由于晶粒长大,颗粒界面逐渐转变为晶粒的晶界,晶界越过孔隙移动,而被晶界扫过的地方,孔隙大量消失,晶界数量越多则致密化速率越快。另外,由于干燥条件不同,混合粉末的碳氧含量存在较大差异。在烧结过程中,碳作为轻质元素,在合金元素扩散过程中起到了一个桥梁的作用。同时,在真空烧结致密阶段,坯料中的氧(吸附氧和氧化物)会与碳结合形成 CO,在真空环境中气体得以迅速排出,得到高活性还原产物,促进致密化扩散。负压和鼓风干燥均可以实现粉末的预氧化,但是鼓风干燥实际操作可控性差,受炉温均匀性和离鼓风口距离等因素影响大,而负压干燥的可控性更高。

2.3 球磨时间对烧结态组织及力学性能的影响

图4 不同时间球磨后M3:2高速钢烧结坯的密度变化Fig.4 Variations of density of M3:2 HSS prepared by the powders milled for different times

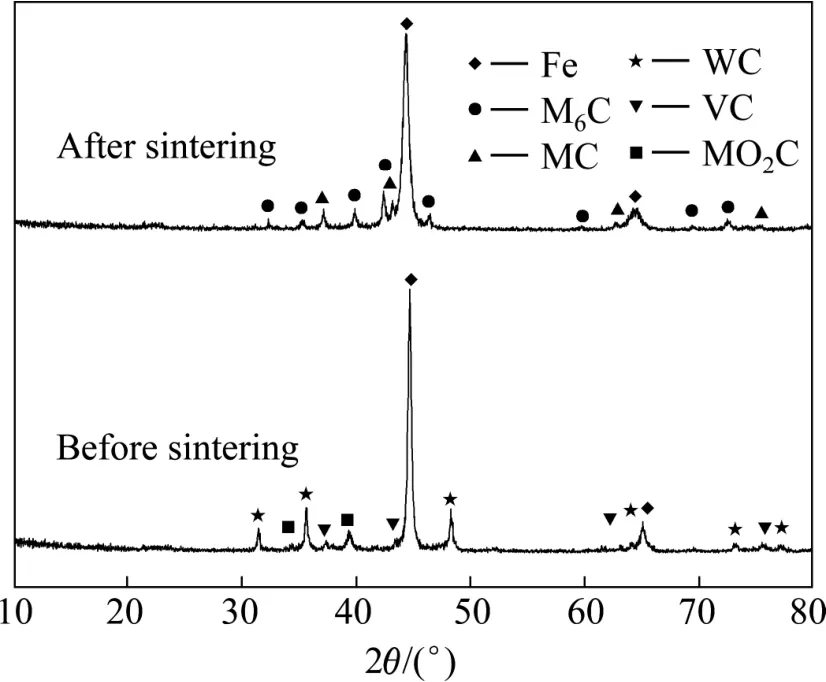

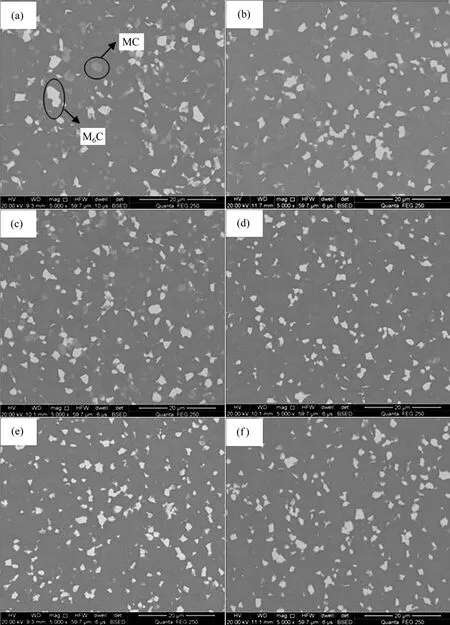

图5所示为M3:2高速钢烧结前后的XRD图谱。根据XRD结果(图5),烧结态M3:2高速钢主要包含α-Fe,M6C 和MC(M代表V,Mo,Cr,W等合金元素)3种物相,MC和M6C为烧结过程中形成的复合碳化物。经过不同球磨时间的负压干燥粉末制备的烧结态高速钢SEM照片如图6所示。从图6(a)可以看出,当球磨时间为24 h时,样品的碳化物出现明显的聚集且碳化物尺寸较大,而随球磨时间延长,碳化物细化且分散更加均匀,而且灰色的MC碳化物数量处于下降的趋势,这与碳含量的降低有关。

图5 M3:2高速钢烧结前后的XRD图谱Fig.5 XRD patterns of M3:2 HSS before and after sintering

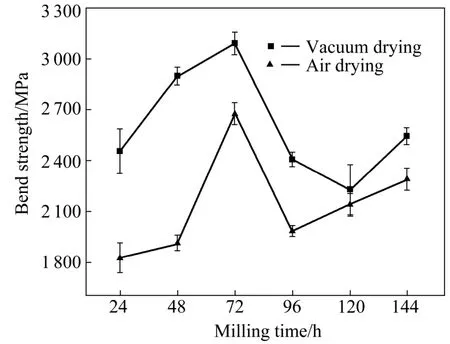

图7所示为抗弯强度随球磨时间的变化曲线。整体来说,负压干燥的样品抗弯性能普遍比鼓风干燥的样品更高,这可能与烧结完成后样品内部的缺陷(主要是气孔和氧含量)有关。粉末球磨3天后烧结态样品的抗弯强度出现峰值,最高达到3 092 MPa。随球磨时间延长,粉末粒度减小,比表面积增大,粉末表面活性增强,在烧结过程中颗粒之间的间隙减小,更易实现固相致密化,所以抗弯强度增加。

2.4 球磨时间对热处理态高速钢力学性能的影响

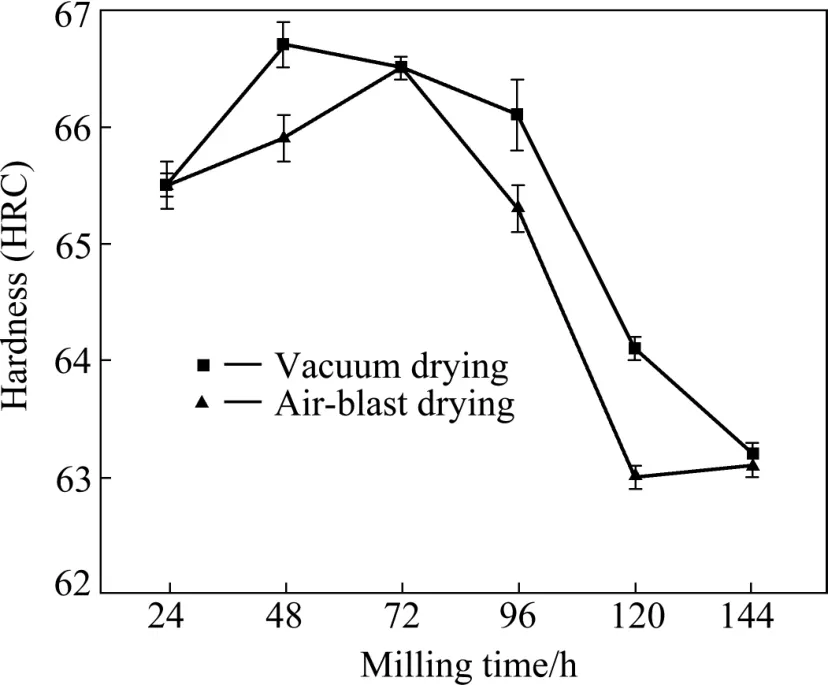

不同球磨时间的热处理态高速钢试样的硬度曲线如图8所示,可明显看出,硬度处于一个先上升后下降的变化趋势。由之前的分析可知,随球磨时间延长,碳含量处于一直减少的趋势。一般,淬火后的高速钢硬度值不仅取决于钢中的碳化物数量、种类和大小,还由马氏体中过饱和的碳和合金元素的量及未转变的残余奥氏体决定。碳含量低时,奥氏体化过程中固溶的碳量减少,MC型碳化物减少,导致淬火马氏体的硬度偏低;且碳含量的降低也会降低其回火过程中的二次硬化程度。达到一定的碳含量后,奥氏体中溶解的碳和形成的MxC碳化物量达到一个最佳值,故硬度达到峰值。但是当碳含量持续增加时,奥氏体中溶解的碳和合金元素量过多,使得奥氏体的稳定性增加,在淬火冷却过程中可能来不及转变成马氏体,使组织中的残余奥氏体增多,导致硬度下降。样品在球磨48 h(负压干燥)和 72 h(鼓风干燥)时硬度达到峰值 66.7 HRC和 66.5 HRC,对应烧结态中的碳含量分别为1.25%和1.36%。

图6 不同时间球磨后M3:2高速钢烧结坯的SEM照片Fig.6 SEM images of as-sintered M3:2 HSS using the powders milled for different times

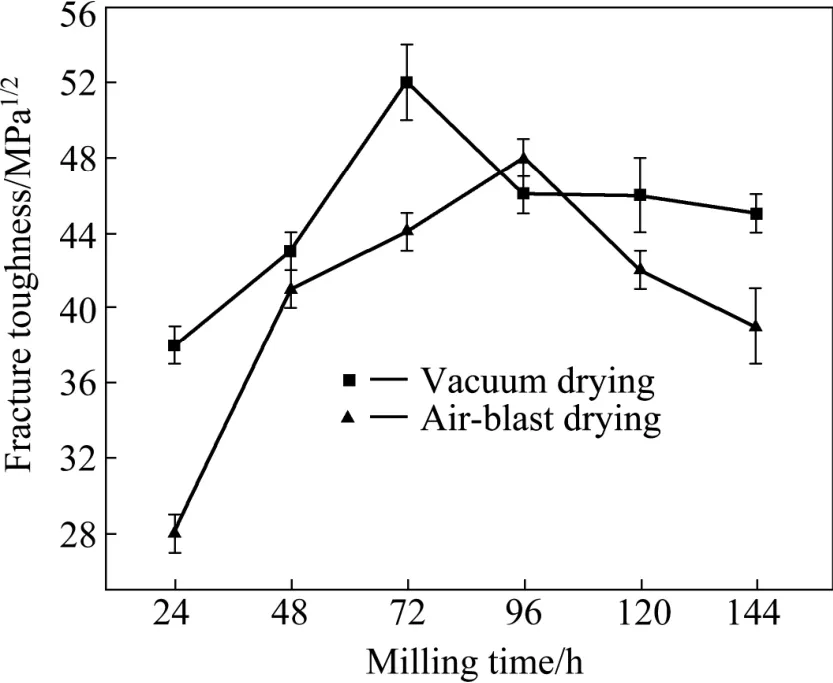

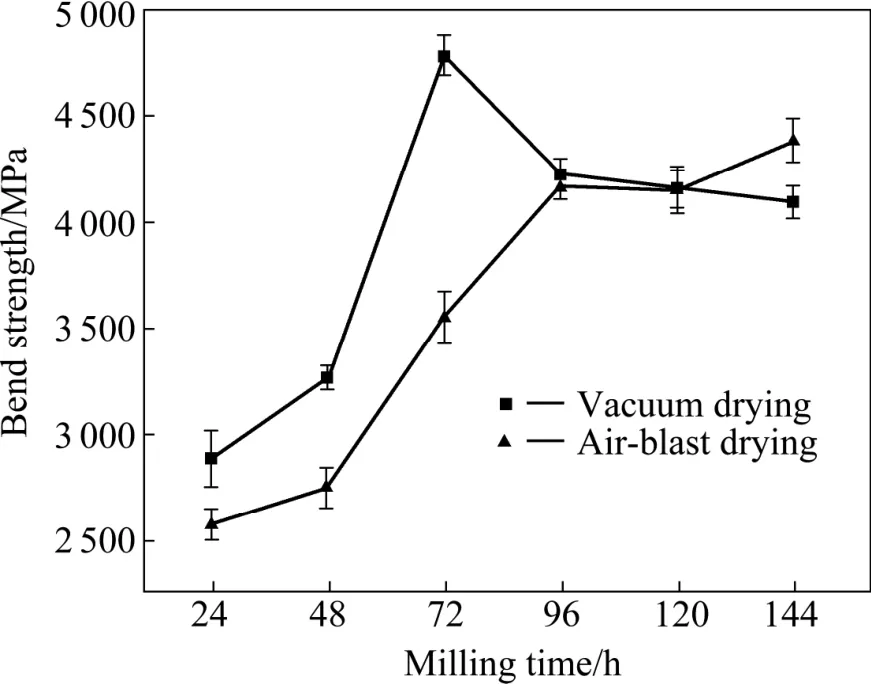

高速钢是一种具有高硬度、高耐磨性和高耐热性的工具钢,显然,相对于硬质合金的更高硬度,高速钢的韧性和综合力学性能成为其明显的优势[14]。断裂韧性值和抗弯强度是衡量含钴 M3:2高速钢强韧的重要指标[15-17]。图9和图10分别为热处理态高速钢的断裂韧性和抗弯强度随混合粉球磨时间的变化曲线。由图可以看出,二图均出现一个类似于硬度的先升后降变化曲线。在负压干燥的条件下,其断裂韧性在球磨72 h后达到峰值,为53 MPa/m1/2;在鼓风干燥的条件下,球磨 96 h后断裂韧性达到的峰值为 48 MPa/ m1/2。热处理后,负压干燥的样品在球磨时间为 72 h时抗弯强度达到峰值4 786 MPa,而鼓风干燥的样品在球磨时间大于 96 h后抗弯强度变化出现平台期 (4 100~4 200 MPa)。结合硬度变化曲线,可以确定球磨时间为72 h且负压干燥时,样品具有较佳的致密度和综合力学性能。这与碳氧含量有关。在球磨时间为24和48 h时,样品碳含量偏高;在球磨时间为96,120和144 h时,混合粉氧含量偏高,所以导致烧结样品氧含量偏高,且碳含量偏低。而球磨时间为72 h时样品的氧、碳综合含量最优,继而导致样品的弯曲强度最佳。

图7 不同时间球磨后M3:2高速钢烧结坯的抗弯强度变化Fig.7 Relationships between bend strength of M3:2 HSS and the milling time of powders

图8 不同时间球磨后热处理态M3:2高速钢的硬度变化Fig.8 Relationships between hardness of M3:2 HSS afterquenching and the milling time of powders

图9 不同时间球磨后热处理态高速钢的断裂韧性变化Fig.9 Relationships between fracture toughness of HSS after quenching and the milling time of powders

图10 不同时间球磨后热处理态M3:2高速钢的抗弯强度变化Fig.10 Relationships between bend strength of M3:2 HSS after quenching and the milling time of powders

3 结论

1) 球磨时间的增加可以有效减小粉末的粒度,但随球磨时间延长,大量延性铁粉发生塑性变形,粉末细化速率变缓。随粒径减小,粉末干燥过程中氧含量急剧上升。

2) 烧结态样品的氧含量整体控制在150×10-6以下,其中球磨时间不超过72 h时烧结态试样的氧含量可以控制在50×10-6以下,且负压干燥试样的氧含量相对更低,但鼓风干燥试样的碳氧含量变化更加不可控。

3) 粉末在球磨72 h后经负压干燥,烧结态样品密度可达到8.11 g/cm3,抗弯强度达到峰值3 092 MPa,热处理后硬度为66.5 HRC,抗弯强度达到峰值4 786 MPa,且断裂韧性也达到峰值53 MPa/m1/2,综合力学性能最佳。

REFERENCES

[1]卢广锋, 方玉诚, 金成海, 等. 粉末冶金高速钢T15工业制备技术[J]. 粉末冶金工业, 2008, 18(5): 1-4. LU Guangfeng, FANG Yucheng, JIN Chenghai, et al. Research on industrial preparation technology of PM high speed steel T15[J]. Powder Metallurgy Industry, 2008, 18(5): 1-4.

[2]闫建新, 李在元. 粉末高速钢的研究进展[J]. 硬质合金, 2010, 27(5): 316-320. YAN Jianxin, LI Zaiyuan. Development of PM high speed steel[J]. Cemented Carbide, 2010, 27(5): 316-320.

[3]文小浩, 丁小芹, 韩小云, 等. M42高速钢粉末球磨工艺优化及其SPS烧结[J]. 粉末冶金技术, 2010, 28(4): 288-291. WEN Xiaohao, DING Xiaoqin, HAN Xlaoyun, et al. The ball milling process optimization of M42 high speed steel powder and spark plasma sintering[J]. Powder Metallurgy Technology, 2010, 28(4): 288-291.

[4]马凯, 杨伏良, 黄珂, 等. 淬火方式对M42高速钢组织和性能的影响[J]. 粉末冶金材料科学与工程, 2014, 3(2): 241-247. MA Kai, YANG Fuliang, HUANG Ke, et al. Effects of quenching methods on microstructure and properties of M42 high speed steel[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 3(2): 241-247.

[5]许文勇, 李周, 袁华, 等. 氮气雾化T15M高速钢粉末的组织特性[J]. 粉末冶金材料科学与工程, 2014, 15(2): 235-240. XU Wenyong, LI Zhou, YUAN Hua, et al. Powder characterization of nitrogen atomized T15M high speed steel[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 15(2): 235-240.

[6]GIMENEZ S, ZUBIZARRETA, TRABADELO V, et al. Sintering behaviour and microstructure development of T42 powder metallurgy high speed steel under different processing conditions[J]. Materials Science & Engineering A, 2008, 480(1): 130-137.

[7]RAFAEL A M, CELSO A B. Spray forming high speed steel—properties and processing[J]. Materials Science & Engineering A, 2004, 383(1): 87-95.

[8]ROMANO, VELASCO, TORRALBA, et al. Processing of M2 powder metallurgy high-speed steel by means of starch consolidation[J]. Materials Science & Engineering A, 2006, 419(1): 1-7.

[9]罗迪, 李忠之. 近年高速工具钢的发展概况[J]. 特殊钢, 1996, 13(2): 8-14. LUO Di, LI Zhongzhi. An outline of recent development of high speed tool steel[J]. Special Steel, 1996, 13(2): 8-14.

[10]RUIZ Navas, GARC Gordo, et al. Development and characterisation of high-speed steel matrix composites gradient materials[J]. Journal of Materials Processing Technology, 2003, s143/144(36): 769- 775.

[11]闫来成, 卢广锋, 孟令兵, 等. 粉末冶金高速钢的组织和性能研究[J]. 粉末冶金工业, 2011, 21(3): 1-5. YAN Laicheng, LU Guangfeng, MENG Lingbing, et al. Research on Microstructure and properties of powder metallurgy high speed steel[J]. Powder Metallurgy Industry, 2011, 21(3): 1-5.

[12]TORRES Y, CASELLAS D, ANGLADA M, et al. Fracture toughness evaluation of hardmetals: Influence of testing procedure[J]. International Journal of Refractory Metals & Hard Materials, 2001, 19(19): 27-34.

[13]ALMOND E A, ROEBUCK B. Defect-initiated fracture and the bend strength of WC-Co hardmetals[J]. Metal Science, 1977, 11(10): 458-461.

[14]董允, 林晓娉. 高速钢强韧性深冷处理研究[J]. 河北工业大学学报, 1998, 27(2): 36-41. DONG Yun, LIN Xiaoping. Study on deep cryogenic treatment for the strengthing and toughening of the high speed steels[J]. Journal of Hebei University of Technology, 1998, 27(2): 36-41.

[15]许达, 俞峰, 罗迪. 影响高速钢韧性的因素[J]. 钢铁研究学报, 2006, 18(11): 1-6. XU Da, YU Feng, LUO Di. Factors affecting toughness of high speed steels[J]. Journal of Iron and Steel Research, 2006, 18(11): 1-6.

[16]WANG Bing, LIU Zhanqiang, YANG Qibiao. Investigations of yield stress, fracture toughness, and energy distribution in high speed orthogonal cutting[J]. International Journal of Machine Tools & Manufacture, 2013, 73(1): 1-8.

[17]CHANG K K, YONG C K, PARK J I, et al. Effects of alloying elements on microstructure, hardness, and fracture toughness of centrifugally cast high-speed steel rolls[J]. Metallurgical & Materials Transactions A, 2005, 36(1): 87-97.

(编辑 高海燕)

Effects of milling time and preoxidation mode on the microstructure and mechanical properties of a novel M3:2 powder metallurgy high speed steel

XIAO Xiaohua, ZHANG Qiankun,HE Yuehui, JIANG Yao, LIU Shaofeng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

A novel M3:2 powder metallurgy high speed steel was prepared via ball mixing and activated sintering. Effects of the milling time and preoxidation process on the microstructure and mechanical properties of the steel were investigated. The microstructure of high speed steel was observed via SEM (FEI Quanta 250 FEG). At the same time, the hardness, bend strength and fracture strength of as-prepared sample were also analysized. The results show that M3:2 high speed steel made from ball willed powders for 72 h and dried in vacuum displays the optimal combination of carbon content, density and mechanical properties. In detail, the bending strength of the as-sintered and the as-tempered steel are 3 092 MPa and 4 786 MPa, respectively. The powders dried in vacuum show lower oxygen content and the corresponding bulks show the lowest oxygen content (17×10-6) as well as higher density and mechanical properties.

powder metallurgy; high speed steel; M3:2; milling time; preoxidation mode; heat treatment; mechanical properties

TG156.31

A

1673-0224(2017)01-101-07

2016-02-30;

2016-04-16

贺跃辉,教授,博士。电话:0731-88836144;E-mail: yuehui@.csu.edu.cn