堆焊层数对D707堆焊层组织性能的影响

2017-04-14董丽君吴安如

陈 娟,董丽君,吴安如,2

(1.湖南工程学院 机械工程学院,湘潭 411101;2.湖南工程学院 风力发电机组及控制湖南省重点实验室,湘潭 411104)

堆焊层数对D707堆焊层组织性能的影响

陈 娟1,董丽君1,吴安如1,2

(1.湖南工程学院 机械工程学院,湘潭 411101;2.湖南工程学院 风力发电机组及控制湖南省重点实验室,湘潭 411104)

采用D707耐磨堆焊焊条在低碳钢Q235A上进行平板堆焊实验,利用光学显微镜及HRS-150的数显洛氏硬度计,研究堆焊层数与堆焊金属组织、性能的关系.实验结果表明:D707焊条堆焊层的组织为Fe3W3C、针状马氏体和残余奥氏体,热影响区组织晶粒细小,分布均匀.堆焊一层、二层、三层的硬度值分别为61.07HRC、62.97HRC、63.07HRC,随着堆焊层数的增加,基体对熔敷金属的稀释率逐渐减小,堆焊层组织中碳化物比值增高,硬度值及耐腐蚀性随堆焊层数增加有所提高,但堆焊层数再增加时,硬度值及耐腐蚀性不再提高.

堆焊;熔敷金属;显微组织;硬度

堆焊是指将具有一定使用性能的合金材料借助一定的热源手段熔覆在母体材料的表面,以赋予母材特殊使用性能或使零件恢复原有形状尺寸的工艺方法[1].碳化钨硬质合金堆焊材料(如D707)是由高硬度的碳化钨颗粒和较软的钢铁基体所组成的一种复合耐磨材料,被广泛应用于冶金、矿山、石油及煤炭等行业中承受严重磨损的工件表面[2].堆焊熔敷金属对工件表面的耐磨性及其使用性能有直接影响,其影响因素主要有堆焊材料、堆焊工艺参数(包括焊接电流、焊接电压、堆焊层数、焊条直径等)等,其中堆焊层数的影响较大,层数过少会致使零件耐磨性达不到要求,层数过多则会导致焊接缺陷,成本增加.查阅现有文献,堆焊层数对堆焊熔敷金属组织性能影响的研究报道较少,故本文基于在碳钢基体上堆焊D707耐磨焊条,研究堆焊层数的变化对堆焊熔敷金属组织性能的影响,并对优化堆焊工艺具有很好的科学意义及工程价值.

1 实验过程

选用规格为300 mm×100 mm×10 mm的Q235A钢板作为基体材料,堆焊前对母材表面进行清理并经250 ℃预热保温,以防止堆焊层开裂.采用焊条电弧焊工艺,利用“金字塔”形结构进行堆焊(即堆焊层数为两层时,第一层平铺两道焊缝,第二层平铺一道焊缝,依此类推).采用Φ4.0 mm的D707耐磨焊条,其堆焊熔敷金属化学成分(质量分数/%)为C1.50~3.00,≤4.00Si,≤2.00Mn,W40.0~50.0;堆焊层硬度≥60HRC.焊条经200 ℃烘焙2 h,冷却至100 ℃后保温待用,此焊条药皮易脱落,故采用直流反接会使堆焊效果更好;堆焊层数不超过3层,否则会使堆焊成本增加,且易出现堆焊层裂纹、剥落等缺陷,具体堆焊工艺参数如表1所示.

表1 堆焊工艺参数

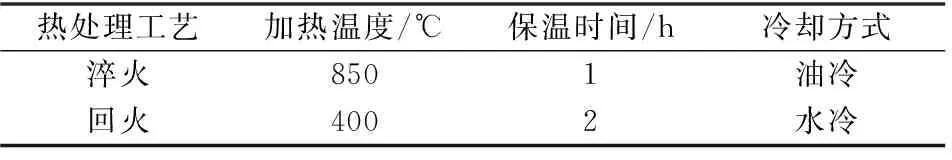

焊后,为减少或消除淬火内应力,降低残余奥氏体含量,对焊后试件采取合适的热处理工艺,具体热处理工艺如表2所示.

表2 热处理工艺参数

用4%的硝酸酒精溶液对试样进行整体浸蚀,由于D707的耐腐蚀性能较好,单独对堆焊层进行点浸蚀(即是用棉签蘸取适量4%的硝酸酒精溶液,对焊缝区反复轻柔擦拭,直至表面呈灰白色),并用光学显微镜对组织进行观察.

采用HRS-150数显洛氏硬度计对堆焊层进行硬度测量,因母材材料材硬度较低,选用HRB标尺,堆焊试件硬度高,选用HRC标尺.

2 实验结果与分析

2.1 堆焊试样组织分析

Q235A母材的显微组织是铁素体和少量珠光体(见图1a).采用D707焊条仅堆焊一层时,对试样腐蚀8 s左右(见图1b),堆焊层未出现显微组织,这是因为焊条本身的高碳、高合金,使得马氏体和残余奥氏体中的合金元素含量较高,以致组织抗腐蚀能力提高.采用点浸蚀3 min后(见图1c),堆焊层出现显微组织,由树枝状的先析出相和共晶组织组成(见图1d),即是奥氏体、马氏体和Fe3W3C,而先析出相边界是高硬度的碳化物.因焊条的含碳量为1.50%~3.00%,在较高的母材稀释率作用下,堆焊层中夹杂着针状马氏体(见图1e),且边界有明显的碳化物析出;而焊条中40%~50%的含钨量,在正常的焊接条件下,焊条中的大多数碳化钨熔化,只有少量沉淀在熔池底部,加上母材的熔合稀释作用,堆焊层被钨合金化,故D707焊条在堆焊一层时,堆焊层硬度达到了60HRC以上.对于热影响区(见图1f),因焊接电流大,电弧能量高,对热影响区基体相当于正火处理,形成奥氏体化,焊后空冷,使其组织晶粒细小,分布均匀.

图1 基体和D707堆焊一层的显微组织

当基体上堆焊2层(见图2)时,堆焊层腐蚀时间更长,约为5 min.从图2(a)可以看,热影响区与堆焊层有明确的分界线,其组织晶粒更为细小,经淬火和回火后出现了明显的针状马氏体群(见图2b).而第二次的堆焊相对于对第一层堆焊层进行了一次热处理,其显微组织由树枝状的先析出相和共晶组织组成(见图2c),碳化物呈白色网状分布,晶粒更为细小.在堆焊第二层时,第一层相当于基体,以致母材的稀释作用减小,使得焊条中的碳化钨基本不受基体稀释率的影响,边界的碳化物析出量增多,外层硬度进一步提高.

当基体上堆焊3层(见图3)时,基体的热影响区(见图3a)在三次堆焊受热的过程中,组织晶粒细小、分布均匀,对堆焊层进行约为6 min的腐蚀后,堆焊层出现了明显的组织.而第三层堆焊金属基本不受基体材料的稀释的影响,堆焊层(见图3b)中夹杂着回火马氏体,且碳化物析出不明显,呈现出奥氏体晶界;在图3(c)中,堆焊层由树枝状的先析出相和共晶组织组成,即是由奥氏体、马氏体和Fe3W3C组成,黑色块状的残余奥氏体和马氏体非常明显,碳化物组织呈白色网状规律的排列着,晶粒更加细小[5].

图2 D707堆焊二层显微组织

图3 D707堆焊三层显微组织

2.2 硬度结果分析

经测量,母材的平均硬度为81.30HRB,D707焊条堆焊层的硬度值皆超过了60HRC,如表3所示.

采用D707焊条堆焊一层、二层、三层的硬度值分别为61.07HRC、62.97HRC、63.07HRC.在基体上仅堆焊一层时,焊条向母材过渡了大量元素,使得母材的含碳量和合金元素含量大幅度提升,组织由铁素体和少量珠光体变为Fe3W3C、针状马氏体和残余奥氏体,焊条在堆焊时也形成了“自淬硬”(是指基体在焊接时加热冷却后,自然形成淬火效果,使焊缝形成马氏体组织,显著提高基体的强度和硬度),使得硬度明显高于母材;在堆焊第二、第三层时,后续的堆焊过程对前面焊层粗大晶粒组织具有回火热处理的作用,使晶粒更加细化,边界的碳化物析出增多,降低了硬脆倾向,改善了堆焊层金属的力学性能,硬度值提高[3].由于焊条中含碳量的限制和母材稀释率的影响,次层熔敷金属的成分与焊条相近,使得外层基本上不受熔敷金属稀释的影响,以致外层硬度值的提升趋于平缓.故建议在使用D707焊条堆焊两层则可获得良好的堆焊效果.

表3 堆焊试样硬度测试记录

热处理后D707焊条堆焊一层、二层、三层的硬度分别为63.63HRC、64.57HRC、64.61HRC.经过淬火和回火后的堆焊件硬度有所提高,这是因为D707堆焊件堆焊层淬火后组织应为隐针马氏体+块状碳化物+较多的残余奥氏体的组织,回火后使得一部分碳和合金元素从残余奥氏体中析出,从而降低了残余奥氏体中碳和合金元素的含量,提高了马氏体开始转变温度,冷却后,就会有部分奥氏体转变成马氏体,使堆焊件的硬度得到提高[4].

3 结论

(1)D707焊条堆焊层的显微组织是Fe3W3C、针状马氏体和残余奥氏体,热影响区组织晶粒细小,分布均匀.碳化物的析出和高碳马氏体的出现,使得D707堆焊层淬火和回火后硬度值超过了60HRC.由于针状马氏体和残余奥氏体中合金元素含量较高,以致组织的抗腐蚀性能很高,需采用点浸蚀3 min左右才可出现显微组织;

(2)采用D707焊条堆焊一层、二层、三层的硬度值分别为61.07HRC、62.97HRC、63.07HRC,对堆焊一层、二层、三层点浸蚀的时间分别为3 min、5 min、6 min.随着堆焊层数的增加,基体对熔敷金属的稀释率逐渐减小,D707熔敷金属组织中碳化物析出更多,故硬度值及耐腐蚀性随堆焊层数增加有提高趋势,但是堆焊层数增加到一定时硬度值及耐腐蚀性无明显提高,D707焊条堆焊两层可获得良好的堆焊效果.

[1] 任艳艳,张国赏,魏世忠,等.我国堆焊技术的发展及展望[J].焊接技术,2012,41(6):1-4.

[2] 彭冀湘,王顺兴,刘 勇.热处理对D707堆焊层组织和性能的影响[J].材料开发与应用,2002,17(1):4-7.

[3] 徐 慧,李天生,李兴志.稀土低合金耐磨钢堆焊焊条熔敷层性能研究[J].热加工工艺.2008,37(3):25-28.

[4] 钟 玉,屈金山,陈文静,等.45钢基体上D172焊条堆焊层的组织与性能[J].机械工程材料,2008,32(4),50-53.

[5] 赵秀娟,杨德新,陈春焕.纳米复合粉末制D707焊条[J].硬质合金,2003,20(2):76-79.

Effects of Surfacing Layers on Microstructure and Property of D707 Cemented Carbide Surfacing Layer

CHEN Juan1,DONG Li-jun1,WU An-ru1,2

(1. College of Mechanical Engineering, Hunan Insitiute of Engineering,Xiangtan 411101,China;2. Hunan Provincial Key Laboratory of Wind Generator and Its Control, Hunan Institiute of Engineering, Xiangtan 411104, China)

In this paper, by using the optical microscope and HRS-150 digital display Rockwell Hardness Tester, and choosing the D707 wear-resistant overlaying welding electrode on low carbon steel Q235 flat surfacing welding experiments by manual arc welding method, effects of changing the number of layers on the microstructure and properties of deposited deposited metal are studied. The experimental results indicate that: the microstructure of deposited metal surfacing after welding is Fe3W3C, acicular martensite and retained austenite for D707, heat affected zone group small grains and uniform distribution. The hardness of one-layer, two-layer and three-layer surfacing are 61.07HRC,62.97HRC,63.07HRC,and the time of point-etching is 3 min, 5 min, 6 min. With the increasing of the surfacing layers, the matrix of the deposited metal dilution rate decreases;the carbide precipitate more from D707 deposited metal organization,too,and also the hardness and corrosion-resistance has a trend to increase. But when the number of surfacing layers increases, hardness and corrosion resistance are not significantly improved.

surfacing welding; deposited metal; microstructure; hardness

2016-10-30

陈 娟(1993-),女,硕士研究生,研究方向:动力机械及工程.

吴安如(1964-),男,博士,教授,研究方向:机械工程材料.

TG455

A

1671-119X(2017)01-0045-04