露天开采高温爆破钻孔液态CO2快速降温试验研究*

2017-04-14王银辉张永明

艾 兴,王银辉,毛 龙,张永明

(1. 辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2. 煤科集团沈阳研究院有限公司,辽宁 抚顺 113122)

数字出版日期: 2017-01-13

0 引言

高温爆破是指爆破孔温度在80℃以上的爆破作业[1]。《煤矿安全规程》中规定:露天煤矿“孔内温度在80℃以上的高温炮孔需要采取灭火、降温措施”。我国新疆、内蒙、宁夏和山西等地的露天煤矿存在许多高温火区,由于高温火区火源隐蔽,且漏风通道复杂,很难将高温火区完全扑灭。在这些区域进行作业时,就会面临高温爆破的问题。高温有可能使炸药发生早爆,也可能使炸药失效而拒爆,导爆索、雷管等器材在高温作用下也可能失效,会给爆破作业带来巨大的安全隐患[2]。

目前高温区域降温使用最广泛的方法是地表覆盖、钻孔注水灌浆及剥离灭火[3]。但地表覆盖、注水灌浆降温时间长,影响剥离作业进度。剥离灭火工程量大,生产进度缓慢,成本高。

国内学者对于露天剥采过程中高温区域爆破问题做了大量研究。2010年,许晨、李克民等分类归纳了适用于火区爆破的安全技术措施[2]。2012年,张忠温使用两相泡沫及三相泡沫对大面积火区进行治理,取得了一定效果[4]。2013年王海燕,冯超等利用同位素测氡法,对地面复杂条件下高温区域进行划分[5]。2014年,王涛、张贵峰等进行了干冰对高温钻孔降温的试验,试验表明干冰能起到降温及维持低温效果的作用,但孔中部温度回升速率较快,降温效果不佳[6]。2015年,束学来、郑炳旭等按照温度将火区分为5类,根据爆破孔温度的不同,差异性的选取不同的测温方法、降温时间、爆破方法及爆破器材,提高了爆破效率[7]。2016年,崔晓荣研究了适用于露天矿高温区域的爆破施工工艺与组织管理方式,优化了爆破流程,缩短了装药爆破时间[8];李晓虎、万红彬等提出了锡箔纸防水袋注水爆破技术[9]。

但是这些研究未能完全解决高温爆破中存在的问题。本文选择宁夏某露天矿高温火区作为实验地点,从降低钻孔局部区域温度的角度,尝试采用液态CO2对高温爆破钻孔进行快速降温。通过现场试验,对液态CO2钻孔降温方法进行论证,使用液态CO2灌注系统,在试验过程中测试钻孔温度、灌注时间及灌注量等相关参数,考察钻孔灌注液态CO2后的降温规律及降温效果。

1 液态CO2钻孔降温原理

1.1 降温原理

液态CO2为低温液体,相比于固态干冰降温,液态CO2呈流体状态,可更好的与孔壁及岩体裂隙接触,且能快速渗入孔壁裂隙内,增大降温面积,换热效率更高,故液态CO2降温效果更好。在成本方面,液态CO2为周边化工厂产生的附属产品,成本比干冰低。

液态CO2从储存容器注入高温爆破钻孔后,压力骤然下降,使得CO2瞬间由液态转化为气态,体积将膨胀450至640倍[10]。液态CO2在气化过程中从钻孔周边围岩吸收大量热量,1 kg液态CO2气化需要吸收578 kJ热量,促使钻孔温度急剧下降[11]。同时气体CO2在钻孔内流动扩散过程中也会吸热,降低周围介质温度,实现钻孔快速降温。

当停止灌注后,钻孔温度逐渐回升。在回升到安全的温度区间内时,钻孔内温度较低,能够进行安全爆破作业。钻孔温度处在安全区间的时间为安全爆破作业时间。降温阶段吸收围岩热量越多,钻孔周边围岩冷却范围越大,钻孔温度回升速度越慢,安全爆破作业时间越长。

矿方规定对于高温区域一次爆破不超过8个钻孔,爆破作业时间不超过3 min。为避免低温环境对爆破器材的影响,钻孔内的温度不应低于0℃,同时为了增加安全冗余,钻孔爆破的最高温度设定为50℃。即规定降温后能够进行装药爆破的安全温度区间为0~50℃,且要求在该温度范围内维持10 min以上。

1.2 降温效果影响因素

灌注液态CO2降低爆破孔内温度、吸收围岩热量的过程,类似将管路竖直埋入地下与周围岩土进行换热的地源热泵的换热过程,可将钻孔内液态CO2的换热过程抽象为有限长圆柱体热源在半无限大均匀传热介质中发生的三维非稳态传热过程[7-8],文献[9-10]研究表明,钻孔降温范围与钻孔表面传热系数、围岩热扩散系数、降温时间、钻孔孔径正相关,与围岩初始温度及工作介质温度负相关。在实际降温试验中表现为液态CO2与孔壁换热效率越高、围岩扩散系数越大、降温时间越长、钻孔孔径越大则降温效果越好,钻孔初始温度越高、降温介质温度越高则降温效果越差。

2 试验方案

2.1 试验地点

试验地点为宁夏某露天矿,该矿作业区域有2处高温区域,面积分别为15 000 m2和6 700 m2,温度50~120℃,现场试验地点+2 090 m水平。

2.2 灌注系统

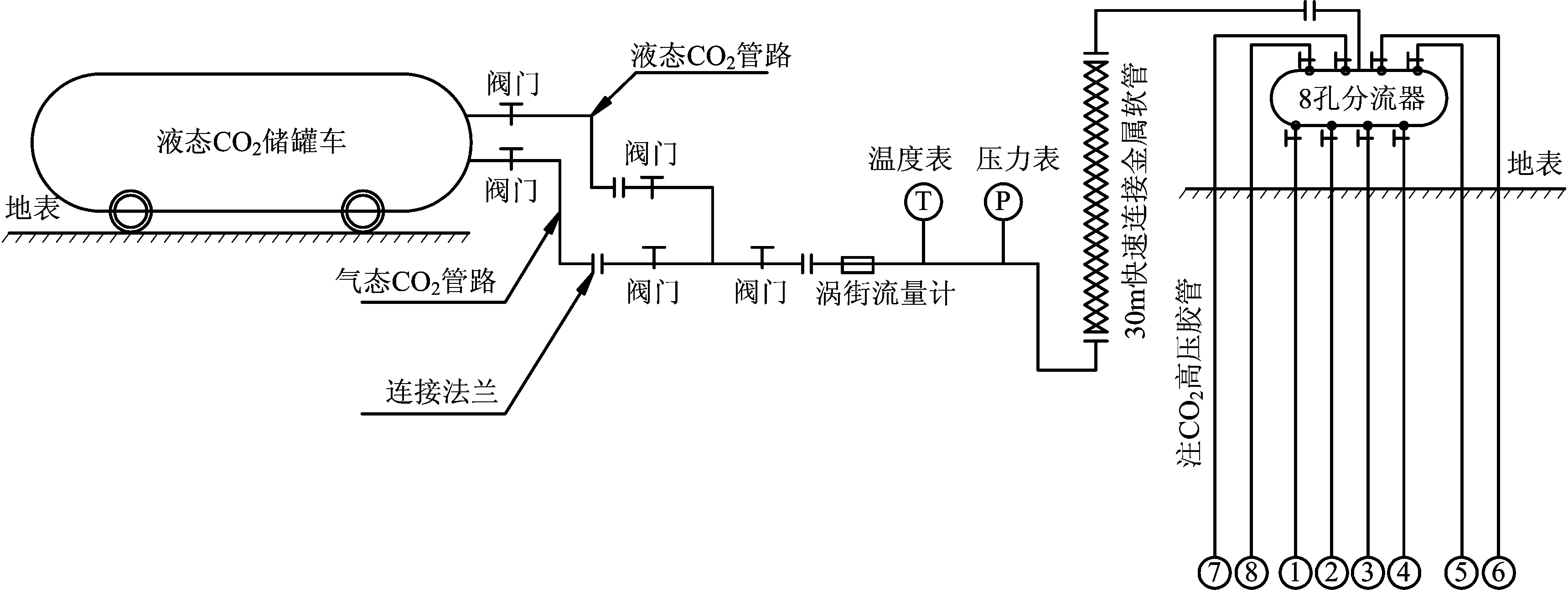

液态CO2灌注系统主要由地面液态CO2储罐车、自增压调控系统、流量计、压力表、输送管路、控制阀门和分流装置等组成。根据现场情况,主管选择DN50卸液金属软管,采用法兰连接,长度控制在30 m以内。分流装置采用自制的8孔分流器,出口安设控制阀门。插入孔内的管路采用直径20 mm高压胶管。液态CO2灌注系统示意见图1。

图1 液态CO2灌注系统Fig.1 Liquid CO2 perfusion system

液态CO2通过高压胶管注入到钻孔内,高压胶管从8孔分流器接出。在进行多孔试验前进行了多次单孔降温试验,用以验证并优化钻孔内的布置方式,最终确定钻孔内部布置方式如图2所示:高压胶管每根长10 m,钻孔深度为12 m,布置在钻孔内的长度为8 m,端口距钻孔底部4 m。胶管端口及距离胶管端口2.5 m和5 m处各施工有直径3 mm的释放孔。根据前期单孔降温试验结果,虽然孔底的温度较高,但由于液态CO2向下流动,气化后气体又从下至上运移,气体向上运移过程不断吸热,温度逐渐升高,造成越靠近钻孔下部降温效果越好,越靠近钻孔上部降温效果越差。所以在测温点主要布置在钻孔上部,每个钻孔设定2个测温点,1号测温点距离高压胶管端口500 mm,2号测温点距离高压胶管端口5 500 mm。测温传感器采用引线式WZP-PT100型铂金属电阻,测温范围-200~+400℃,测试精度±0.15℃,响应时间0.5 s。孔口采用棉纱、胶皮垫配合木塞进行封孔。

图2 试验钻孔内部布置Fig.2 Test drilling interior layout

2.3 钻孔参数

试验爆破钻孔共8个,分为两排,每排4个,矩形布孔,孔距5 m,排距4 m,孔径为140 mm,孔深12 m。8个钻孔分别编号为1#~8#。试验前对各钻孔初始温度进行测定。所选钻孔内原始温度在50~120℃之间,其中1#,2#,3#,4#初始温度在80℃以下,温度依次为63℃,51℃,75℃,61℃;5#,6#,7#,8#初始温度在80℃以上,依次为101℃,89℃,82℃,119℃。

3 试验结果及分析

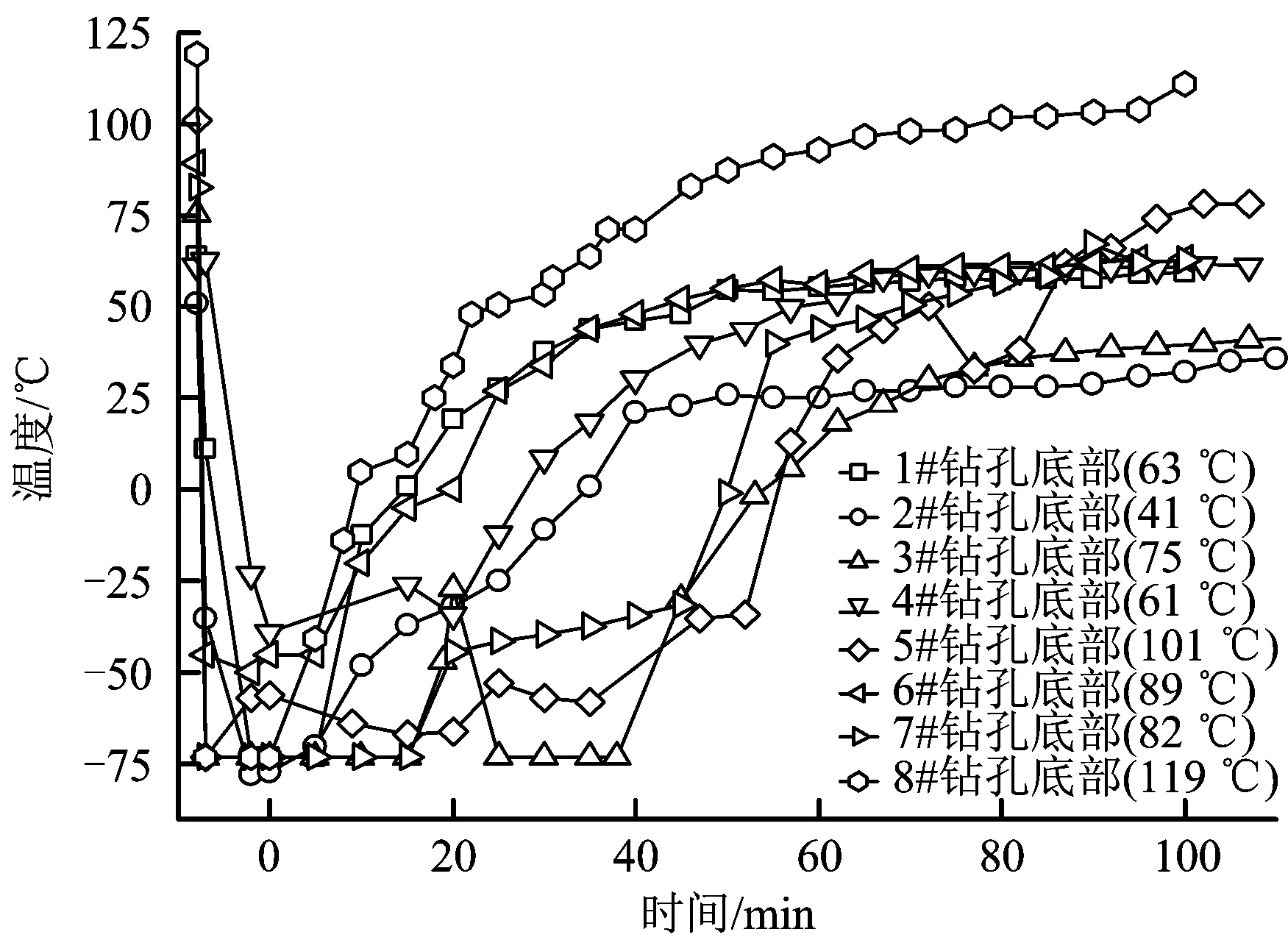

试验同时对8个钻孔进行降温,连续灌注液态CO2时间为8 min,平均流速19.2 m3/h,总计灌注液态CO2体积2.56 m3,平均每孔灌注0.32 m3。灌注结束后每5 min记录一次钻孔内各点温度,停止灌注CO2的时刻设为时间零点,各钻孔1号测温点温度变化见图3。

图3 试验钻孔温度变化曲线Fig.3 Temperature change curve of each test drill

通过钻孔温度变化曲线可知,在灌注液态CO2后,各测点温度迅速下降至-50℃以下,液态CO2的快速降温效果明显。停止灌注后,3#,5#,7#炮孔温度在-76℃附近持续了一段时间之后才继续升温,-76℃为干冰的温度,推测3#,5#,7#号钻孔在CO2释放口附近形成了一定量的干冰,待干冰升华完毕后测点温度才继续上升,造成炮孔升温至0℃的时间较长。其余各孔在停止灌注后,各测点的温度开始回升,但温度回升速率有所不同。各钻孔1号测温点处回升时间见表1。

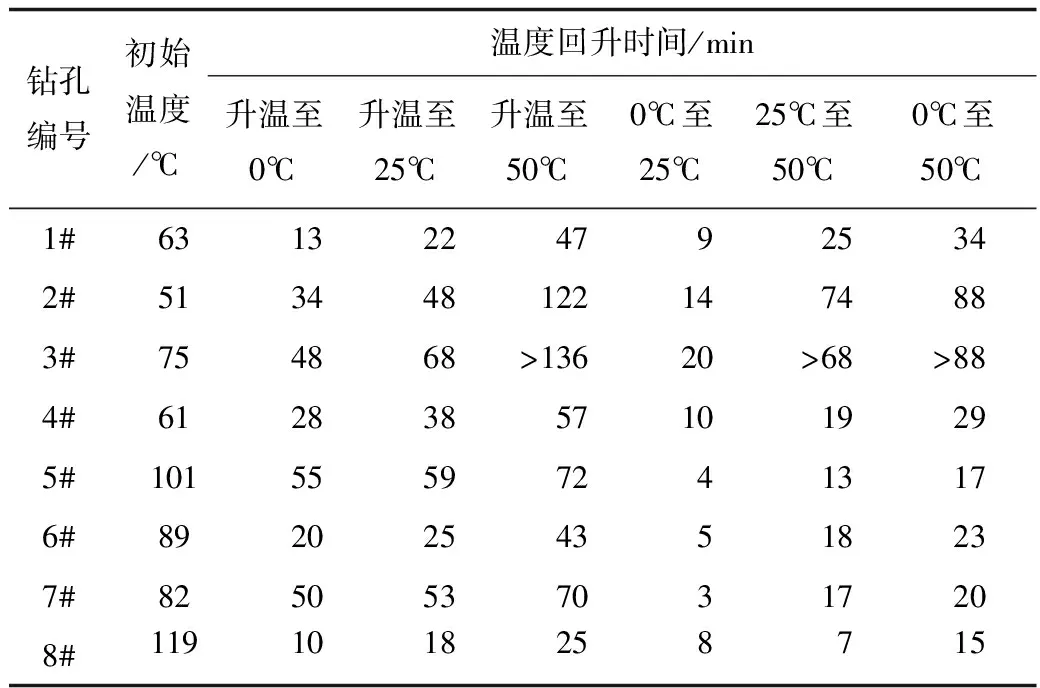

表1 试验钻孔1号测温点温度回升时间

3.1 单孔降温效果分析

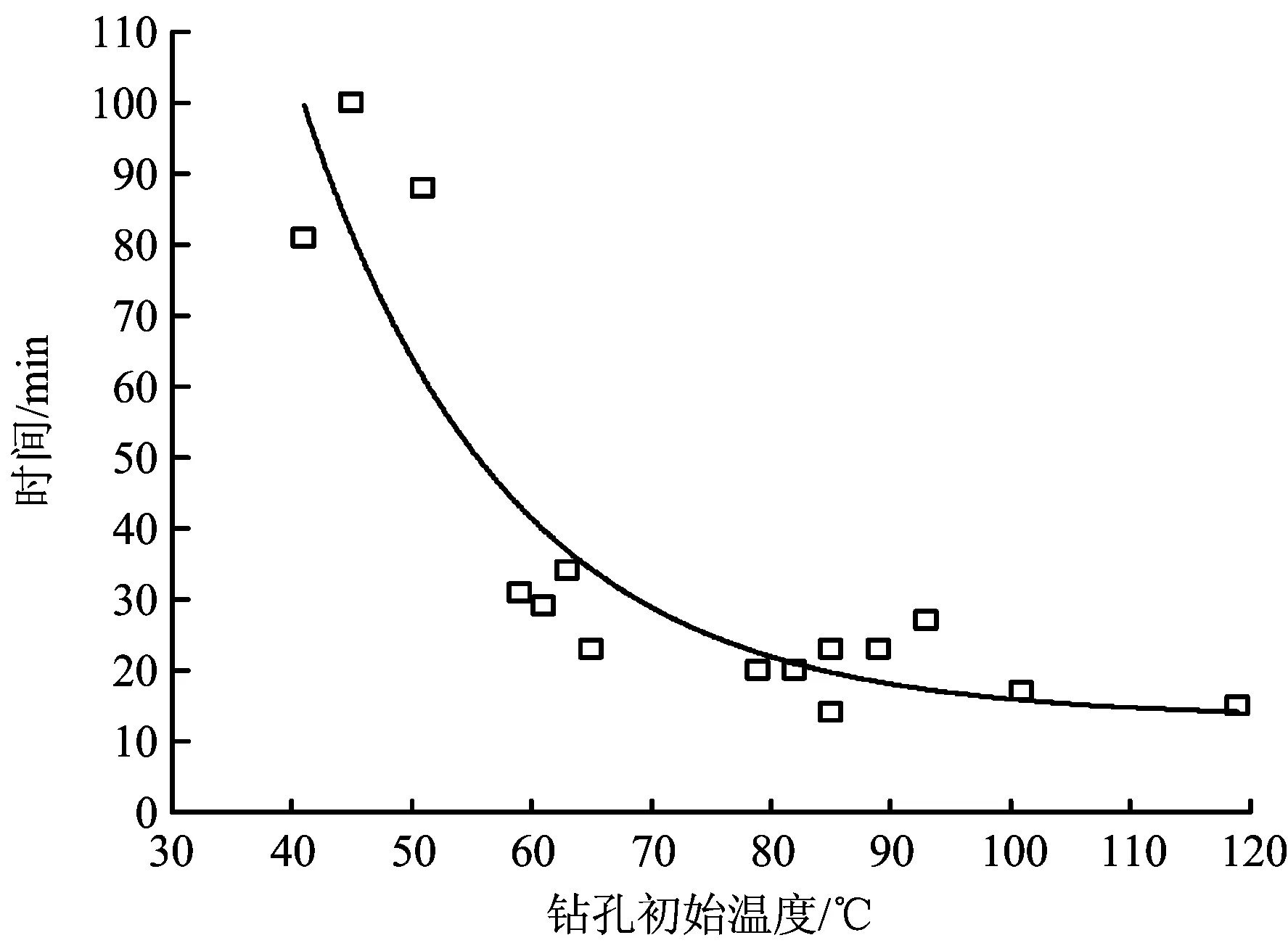

图4 试验钻孔0~50℃回升时间回归分析Fig.4 Regression analysis on the rebound time of 0-50℃

初始温度在80℃以下的钻孔,其温度回升速度相对较慢。其中回升最快的为4#钻孔,其1号测温点温度从0℃回升至50℃用时29 min。2#钻孔1号测温点温度从0℃回升至50℃用时为88 min。3#钻孔温度回弹最高温度为47.9℃,在监测时间范围内始终未回升至50℃。

初始温度均大于80℃的5#,6#,7#,8#钻孔,温度回升速度普遍比1#,2#,3#,4#钻孔快。其中8#钻孔温度回升速度最快,从0℃回升至50℃用时15 min。从温度监测数据可知,对于初始温度不同的钻孔,温度回升速率也不相同,但钻孔初始温度对温度回升速率有明显的影响,如图4为各0~50℃温度回升时间,图中温度回升时间数据与钻孔初始温度有较为明显的相关性,对各钻孔0~50℃温度回升时间进行回归分析,选择了整体拟合度最优的指数模型,回归方程如式(1),可决系数为0.825,3#钻孔温度由于未回升至50℃,数据作为异常值进行剔除。通过分析结果可知:温度回升时间随着钻孔初始温度升高呈指数递减规律,即钻孔初始温度越高,温度回升越快,可用于装药爆破的时间越短;初始温度越低,温度回升越慢,可用于装药爆破的时间越长。

(1)

式中:t为钻孔0~50℃回升时间,min;K为钻孔初始温度,℃。

从单一钻孔考虑,液态CO2对120℃以下钻孔降温的效果均较为理想,能够用于装药的0~50℃温度回升时间段最短为15 min,能够满足装药、联线、起爆工序的时间要求。

3.2 多孔降温效果分析

0~50℃为装药爆破的安全温度区间,将各钻孔处于安全温度区间的时间分布绘制在同一条时间轴上,形成图5,从图中看出,不同钻孔之间0~50℃温度回升时间段差异较大,不同钻孔0~50℃温度回升时间段并不重合。

图5 各钻孔0~50℃回升时间段统计Fig.5 0-50℃ rebound time statistics of each drill

多孔同时爆破,要求装药、联线、起爆工序应在所有钻孔都处在安全爆破时间段时进行。但存在以下问题,导致不能同时对钻孔进行装药爆破。

1)各钻孔安全爆破时间段不重合

图5所示试验结果表明,由于各钻孔初始温度存在差异,导致各钻孔温度回升至0℃的时刻不同,即各钻孔进入到安全爆破温度区间的时刻不一致。所以虽然单个钻孔0~50℃回升时间满足爆破需求,但各温度回升过程中温度处在0~50℃温度范围的时间段不重合,不存在使所有钻孔同时处在安全爆破温度的时间区间,造成不能同时进行装药爆破作业。

2)同一钻孔内不同位置温度回升速率不一致

图5中各钻孔2号测温点比1号测温点先回升至0℃,即同一钻孔下部进入安全爆破温度的时间滞后于钻孔上部,这是由于液态CO2在气化后,从孔底向孔口涌出的过程不断吸收围岩热量,气体吸热的同时其自身的温度也不断升高,造成钻孔下部的降温效果比钻孔上部的降温效果好,回升至0℃的时间也更长。除3#、5#、7#外,其余钻孔1号测点滞后2号测点的时间在2~11 min之间,但排除滞后时间后,同一钻孔的不同测点0~50℃时间段大部分仍然重合,其中8#钻孔重合时间段最短,为12 min,能满足安全爆破的时间要求。

如图5中3#、7#钻孔1号测点与2号测点0~50℃温度回升时间没有重合部分,5#钻孔两测点重合部分只有2 min。产生该问题的原因是靠近2号测温点的释放孔位置温度过低,在释放孔周围形成干冰,干冰升华速度慢,造成释放口附近持续低温,温度回升滞后。干冰的形成会造成温度回升过程中钻孔在不同位置的温度差过大,不能保证装药过程钻孔各处的温度同时处于安全爆破的温度范围。

3.3 液态CO2降温工艺改进

为了解决以上问题,应对CO2灌注降温工艺进行改进。

1)调整不同初始温度钻孔的灌注时刻

试验结果表明,各钻孔温度回升至0℃的时间不同,造成各钻孔进入到安全爆破温度区间的时刻不一致。可根据不同初始温度钻孔安全爆破时间区间的分布,调整各个钻孔开始灌注的时刻,适当延后温度较高钻孔的灌注时刻。从而控制各钻孔安全爆破时间段的分布,达到各钻孔安全爆破时间段重合的目的。

2)依据初始温度调节灌注量

对单孔降温效果分析已表明,在相同灌注量的情况下,初始温度越高,可用于装药爆破的安全时间越短。说明不同初始温度的钻孔,降温难度不同,因此各钻孔采用相同的灌注量是不合理的。应根据钻孔不同初始温度,控制钻孔CO2灌注量,初始温度越高的钻孔,灌注量应越大,从而延长温度较高钻孔的安全爆破时间段长度,使多孔同时降温时各钻孔的安全爆破时间段更容易重合。

3)避免孔内干冰生成

干冰的产生会延迟钻孔温度回升,同时造成温度回升过程孔内温差较大。可通过2种途径避免孔内形成干冰,一种是改进封孔工艺,提高灌注时孔内的压力;另一种是减缓液态CO2的灌注流速,延长灌注时间,从而避免孔内温度过低形成干冰。

4 结论

1)液态CO2对单一钻孔的降温效果较好,降温后能够保证足够长的安全爆破时间,可提高单孔爆破的安全性。

2)多孔同注液态CO2时,每个钻孔内初始温度不同,且CO2释放口附近可能形成干冰,致使各钻孔温度回升过程中的安全爆破时间段不重合,同一钻孔中不同位置的温度回升速率也不同,难以满足同时装药、起爆的要求。

3)液态CO2降温试验取得了一定的现场经验,后期可针对钻孔的不同条件,采用不同的灌注量及灌注方法,优化灌注工艺,达到控制温度回升速率和回升时间段的目的,实现多孔同时爆破。

[1]中华人民共和国国家标准. GB6722—2014爆破安全规[S]. 北京:中国标准出版社,2014.

[2]许晨,李克民,李晋旭,等. 露天煤矿高温火区爆破的安全技术探究[J].露天采矿技术,2010(4): 73-75.

XU Chen,LI Kemin,LI Jinxu,et al. Security technology research on high-temperature fire area blasting in surface mine[J]. Opencast Mining Technology,2010(4): 73-75.

[3]周名辉,唐洪佩,杨开山. 露天煤矿高温爆破技术研究[J]. 爆破,2014,31(2): 119-122.

ZHOU Minghui, TANG Hongpei, YANG Kaishan. Study of high temperature area blasting in opencast coal mine[J]. Blasting,2014,31(2): 119-122.

[4]张忠温. 浅埋煤层大面积火区快速治理技术实践[J]. 煤炭科学技术,2012,40(9): 64-67.

ZHANG Zhongwen. Practice and rapid control technology of large firing zone in shallow depth seam[J]. Coal Science and Technology,2012,40(9): 64-67.

[5]王海燕,冯超,檀学宇,等. 复杂火区条件下煤火圈划和火源位置探测方法及应用[J]. 中国安全生产科学技术,2013,9(7): 95-99.

WANG Haiyan,FENG Chao,TAN Xueyu,et al. The combustion zone probing & fire location detecting in complex coal mine fire zone[J]. Journal of Safety Science and Technology,2013,9(7): 95-99.

[6]王涛,张贵峰,廖新旭. 露天煤矿高温火区干冰降温试验研究[J]. 工程爆破,2014,20(4): 45-47.

WANG Tao,ZHANG Guifeng,LIAO Xinxu. Experimental study of high temperature area cooling of opencase coal mine by using solid carbon dioxide[J]. Engineering Blasting,2014,20(4): 45-47.

[7]束学来,郑炳旭,李战军,等. 煤矿高温火区爆破技术的研究与应用[J]. 爆破,2015,32(4): 128-132.

SHU Xuelai,ZHENG Bingxu,LI Zhanjun,et al. Research and application of blasting technology in high temperature fire area in coal mine[J]. Blasting,2015,32(4): 128-132.

[8]崔晓荣. 露天煤矿高温爆破施工工艺与组织管理[J]. 爆破,2016,33(2): 149-154.

CUI Xiaorong. Construction technology and organization of blasting in opencast coal mine with high temperature[J]. Blasting,2016,33(2): 149-154.

[9]李晓虎,万红彬,周桂松,等. 煤矿火区中锡箔纸防水袋注水爆破研究与应用[J]. 爆破,2016,33(1): 110-113.

LI Xiaohu,WAN Hongbin,ZHOU Guisong,et al. Research and application of water blasting method with tin foil paper waterproof bag in coal mine of fire area[J]. Blasting,2016,33(1): 110-113.

[10]韩刚,刘生玉,液态二氧化碳灭火技术在实践中的应用[J]. 煤炭技术,2009,28(4):107-109.

HAN Gang,LIU Shengyu. Application of liquid carbon dioxide fire extinguishing in practice[J]. Coal Technology,2009,28(4): 107-109.

[11]宋宜猛. 采空区液态二氧化碳惰化降温防灭火技术研究[J]. 中国煤炭,2014(4): 106-109.

SONG Yimeng. Research on fire prevention and extinguishment by carbon dioxide in goaf. [J]. China Coal,2014(4):106-109.

[12]Musakaev N G,Shagapov V S. Heat exchange of a borehole with frozen rock[J]. Journal of Engineering Physics & Thermophysics,1998,71(71): 1097-1104.

[13]战国会,俞亚南. 地源热泵有限长圆柱面和圆柱体热源模型[J]. 浙江大学学报(工学版),2011,45(6): 1104-1107.

ZHAN Guohui,YU Yanan. Finite long cylindrical surface and cylinder source model of ground source heat pump[J]. Journal of Zhejiagn University (Engineering Science) ,2011,45(6): 1104-1107.

[14]李晓星,胡夏闽,张正威. 竖直埋管换热器热响应半径计算方法[J]. 农业工程学报,2015,31(17): 248-253.

LI Xiaoxing,HU Xiamin,ZHANG Zhengwei. Calculation method of thermal response radius for vertical borehole heat exchangers[J]. Transactions of the Chinese Society of Agricultural Engineering,2015,31(17): 248-253.

[15]王艳,刁乃仁,王京. U型管地热换热器热作用半径的数值模拟[J]. 建筑热能通风空调,2011,30(3): 46-49.

WANG Yan,DIAO Nairen,WANG Jing. Numerical simulation on thermal influencing radius of U-tube ground heat exchange[J].Building Energy & Environment,2011, 30(3): 46-49.