两步骤分段空场嗣后充填采矿法充填体混入研究

2017-04-13王爱民

王爱民

(河北崇礼紫金矿业有限责任公司, 河北 崇礼县 076350)

两步骤分段空场嗣后充填采矿法充填体混入研究

王爱民

(河北崇礼紫金矿业有限责任公司, 河北 崇礼县 076350)

东坪金矿井下厚大矿体采用两步骤分段空场嗣后充填采矿法,在矿房回采过程中,矿柱尾砂充填体不同程度混入采下的矿石中,增加了采矿贫化率,并导致选厂矿浆pH值变大,浮选跑槽,尾矿品位居高不下,选矿回收率降低等问题。通过原因分析,提出了“钻”“探”结合、预留矿壁等多种措施使混入率由15%降低到2%以下,有效减少了充填体混入,降低了矿石损失率和贫化率,取得了显著的经济效益。

嗣后充填;爆破震动;充填体;矿壁

1 概 述

东坪金矿井下厚大矿体主要采用两步骤分段空场嗣后充填采矿法,矿块垂直矿体走向布置,长为矿体的水平厚度,宽30 m,矿柱宽10 m,矿房宽20 m;底柱10 m(含巷道),分段高10 m,中段高度40 m;底部结构采用堑沟底部结构,铲运机出矿。一步骤先回采10 m宽矿柱,尾砂胶结充填后,二步骤再回采20 m矿房采场。目前所用的采矿方法在东坪金矿工艺成熟,操作便捷。

东坪金矿在回采二步骤矿房时,矿柱尾砂充填体不同程度混入采下的矿石中,导致选厂矿浆pH值变大,浮选跑槽,选矿回收率降低,尾矿品位居高不下,最高达到0.8~0.9 g/t,造成了严重的经济损失。选厂技术人员通过分析研究,最终确定是由于入选原矿中混入充填体,造成矿浆pH值变大,并呈不稳定变化,影响了整个浮选工艺。因此,为保持浮选工艺稳定,提高选矿回收率,必须减少原矿中充填体的混入。

2 充填体混入的原因分析

针对原矿中混入充填体的问题,通过对整个回采工艺、现场作业各环节进行仔细研究分析后,得出充填体混入的主要原因有以下几点:

(1) 充填体强度不达标。根据对矿房回采过程中,片帮落入采场中的充填体强度的分析结果,发现充填体强度没有达到设计强度,造成一步骤胶结充填的矿柱固结性不强,矿房回采时导致矿柱部分充填体塌落。

(2) 一步骤矿柱回采超挖。一步骤矿柱回采时,在裂隙及结构面发育的地方,由于矿体不稳固,实际爆下的矿体范围超出了矿柱的设计范围,即一步骤矿柱回采时超挖了二步骤矿房开采范围。一步骤回采后,由于没有对矿柱回采后的空区进行测量,造成二步骤回采时,设计炮孔进入到充填体里面,从而导致二步骤回采时爆下一步骤超挖部分的充填体,造成矿石的贫化。

(3) 爆破震动破坏矿柱充填体。矿房采场回采时,通过现场观察,矿柱充填体有被爆破震动破坏的现象,在矿房回采周期内,矿柱充填体因爆破震动原因,完整性受到影响,部分充填体脱落混入崩落矿石中,导致回采的二次贫化。

(4) 充填跑浆及管理不到位导致回采贫化。由于裂隙发育,充填矿柱采场时容易出现跑浆现象,在矿房各分层凿岩巷道中出现大量充填体,由于管理不到位,跑浆充填体未得到有效的处理,随着放炮一起混入矿石中;另外,在充填一步骤矿柱采场时,部分二步骤采场中探矿穿脉也被充填,没有对其进行有效的处理,出矿时,随矿石被铲运至溜井运至选厂。

3 解决充填体混入的方法研究

3.1 优化充填体配比,提高充填体强度

为尽量模拟井下的实际环境,在井下进行充填体配比及养护试验。分别测试了1∶6,1∶8,1∶10等灰砂比在7,14,28 d以及更长养护时间内的充填体单轴抗压强度。

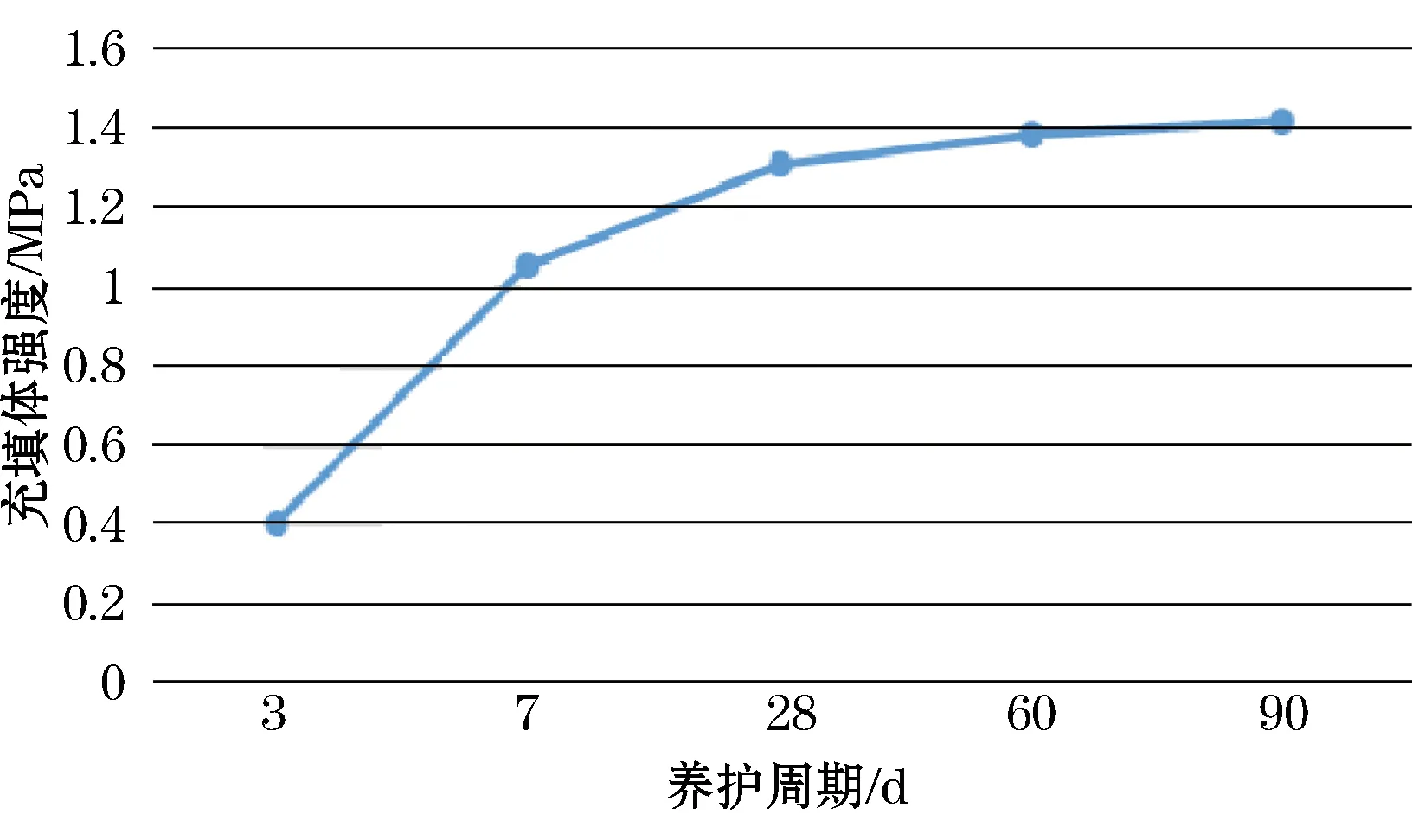

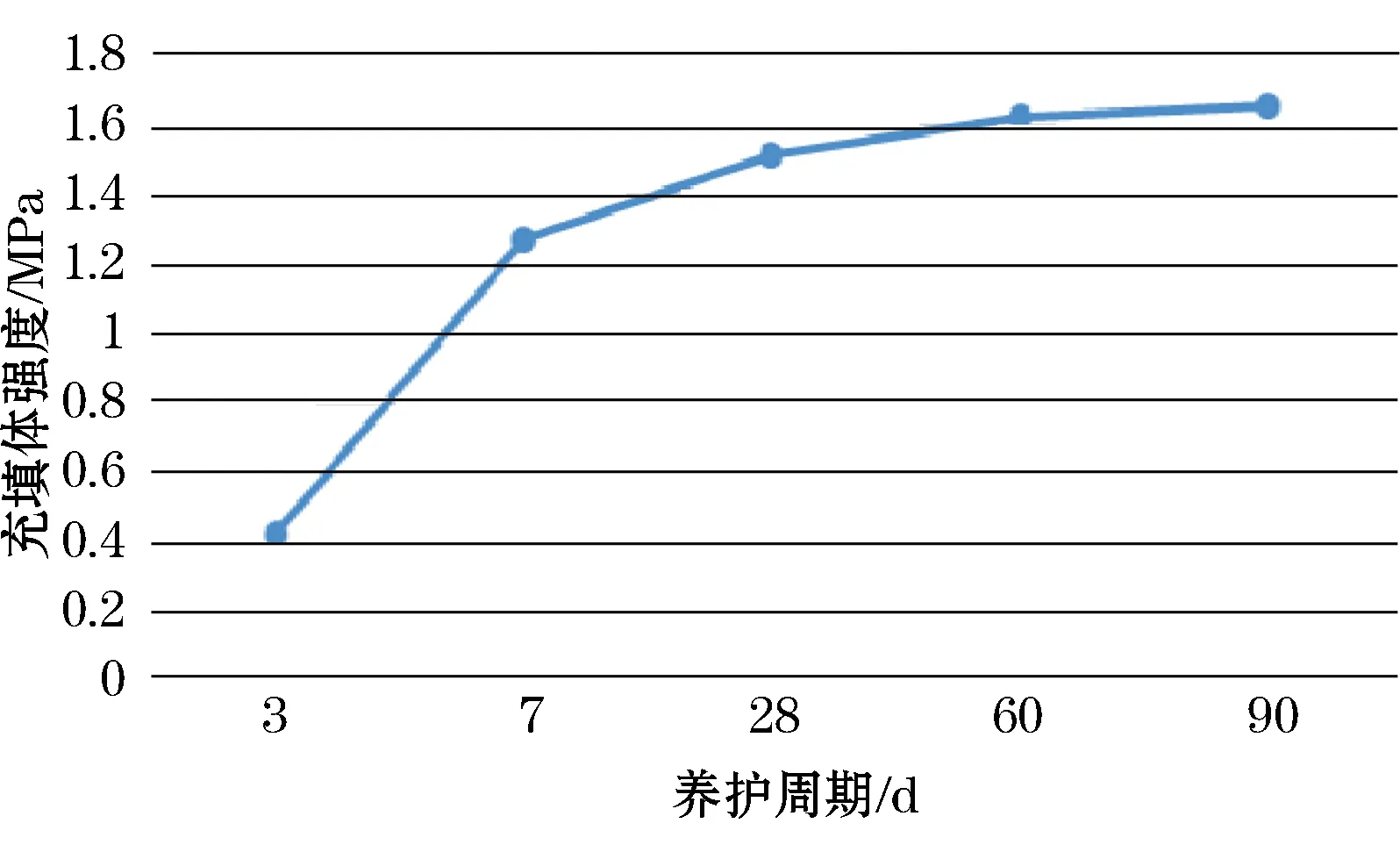

试验结果表明,1∶10的充填体单轴抗压强度尚未达到室内实验时的1.5 MPa,充填料浆浓度对充填体强度影响较大,高浓度料浆充填体强度大,因此,充填时,在保证自流的情况下,需尽量提高充填体的浓度;此外,充填体强度随养护时间的延长而逐渐增大,特别是在28 d内强度提高较快。因此,在回采二步骤采场时,应提前做好一步骤采场的充填,确保矿柱充填体充足的养护时间,保证充填体强度。水泥强度越大充填体强度也越大,试验中,采用标号42.5复合硅酸盐水泥、1∶6灰砂比的充填体强度高于采用标号32.5复合硅酸盐水泥、1∶4灰砂比的充填体强度(见图1~图2),综合成本测算,为保证矿柱充填体的整体稳定性及完整性,可适当降低灰砂比1∶10的充填体高度。

图1 标号32.5水泥、1∶4灰砂比的充填体强度曲线

图2 标号42.5水泥、1∶6灰砂比的充填体强度曲线

3.2 “钻”“探”结合,确定矿房边界

针对矿柱采场超挖问题,二步骤回采时,通过“钻”“探”结合方式,确定矿房实际边界,重现圈定矿房。每个分层每隔9.80 m设计中深孔探孔重新圈定矿房边界,探孔在剖面上尽量保证在一条直线上,有利于进行后续圈定边界工作,探孔在底部处理后,可作为爆破的中深孔钻孔利用,做到“钻”“探”结合,节约工程。同时施工过程中,设计人员到井下进行跟班作业,确保记录每排探孔真实的施工距离,在到达设计终孔边界,没有见到充填体时,进行探孔加深,直至打到充填体;根据探孔情况,重新圈定矿房的边界,再进行合理的中深孔炮孔设计,这样可以精准的确定矿房爆破界限,尽量保证不爆下充填体。同时,还可以回收原来矿柱采场由于放炮不到位而损失的矿石。

3.3 预留矿壁,保护矿柱充填体

针对放炮过程中,爆破震动破坏矿柱采场充填稳定导致充填体混入的问题,提出预留矿壁,保护矿柱充填体的措施。为保护矿柱,避免预留矿壁造成矿体损失,试验设计了0.5,0.7,0.8,1.0 m四组试验,在1224中段15S-28采场分别进行了留0.5 m矿壁试验以及留1.0 m矿壁试验、在1264中段17S-8采场分别进行了留0.7 m矿壁试验以及留0.8 m矿壁试验。通过观察并统计各组试验条件下的充填体破坏及混入情况,以及矿体损失率,结果表明,在矿壁留0.7 m厚的情况下,既能有效地保护好矿柱充填体,又不影响矿房回采。

3.4 加强管理,预防跑浆

针对充填体出现跑浆,在矿房各分层凿岩巷道中出现大量充填体的问题,采取对采矿班组加强管理。二步骤回采前,必须清理完各个分层的充填体,包括以前探矿穿脉的充填体,经技术人员验收合格后,方可进行中深孔爆破作业;加强对出矿工人的培训教育,制定奖惩制度,保证在充填体混入较多时,及时进行矿碴的分离,避免出矿时大量充填体混入矿石中。

4 结 论

通过技术攻关,采取上述措施,矿柱充填体稳定性得到了提高,充填体混入率大大降低,混入率由15%降低到2%以下。入选矿石质量大为提高,浮选矿浆pH值基本稳定,选矿回收率明显提高,尾矿品位得到了有效控制,企业经济效益提升显著。

[1]周爱民.矿山废料胶结充填(第二版)[M].北京:冶金工业出版社.

[2]秦丽娜,尚志辉.PH值对浮选过程的影响[J].酒钢科技,2013(4).

[3]王施璐,袁锦锋,王志鸿.嗣后充填法矿柱稳定性分析[J].铜业工,2014(2).

[4]黄明发.分段空场嗣后充填采矿法在龙江亭铜矿的应用[J].采矿技术,2015,15(7).

[5]于润仓.采矿工程师手册[M].北京:冶金工业出版社,2009.

马启彪(1975-),男,吉林榆树人,硕士,工程师,研究方向为金属矿床开采及优化,Email:herongxing@mail.neu.edu.cn。

2016 ̄12 ̄01)