基于LabVIEW与FPGA的某型飞机防滑刹车盒研究

2017-04-13于宝成王春梅

严 康,于宝成,王春梅

(武汉工程大学 计算机科学与工程学院,湖北 武汉 430000)

基于LabVIEW与FPGA的某型飞机防滑刹车盒研究

严 康,于宝成,王春梅

(武汉工程大学 计算机科学与工程学院,湖北 武汉 430000)

飞机防滑刹车控制系统是飞机重要的机载设备,对飞机的起飞、着陆安全起着重要作用。对某型军用飞机的防滑刹车系统进行了分析,在此基础上,搭建了基于LabVIEW FPGA模块的半实物仿真平台。分析了该型飞机在降落过程中的防滑刹车控制盒输出信号的变化,以提高飞机防滑刹车系统可维护性和故障检测能力。

防滑刹车盒;LabVIEW FPGA模块;刹车系统;特性曲线;半实物仿真

0 引言

飞机防滑刹车控制盒是整个刹车系统的核心控制部件。它接收指令传感器的刹车信号和机轮速度传感器的速度信号,以此为依据产生相应的控制电信号,打开电磁液压锁和操纵电液伺服阀去调节刹车盘刹车压力[1]。

随着某型飞机对安全可靠性要求的提高,在各种极端情况下安全起飞和着陆时,对防滑刹车控制盒能否给出合适的控制信号进行研究是很有必要的。构建该型飞机防滑刹车盒故障诊断测试平台,开发典型机电液测试系统,对各项功能进行测试,在机电液系统维护、检测、故障诊断等方面提供技术支持、咨询和保障[2]。该型飞机系列的防滑刹车盒信号种类繁多,实时性高,测试流程复杂,传统的IO卡已不能很好地满足对各种信号高速采集的要求。本研究采用NI PXI-7851R数字RIO板卡,提供可编程FPGA芯片,利用灵活的I/O操作,同时借助NI LabVIEW图形化程序框图和NI LabVIEW FPGA模块,配置各项模拟和数字功能。

1 防滑刹车系统组成与功能

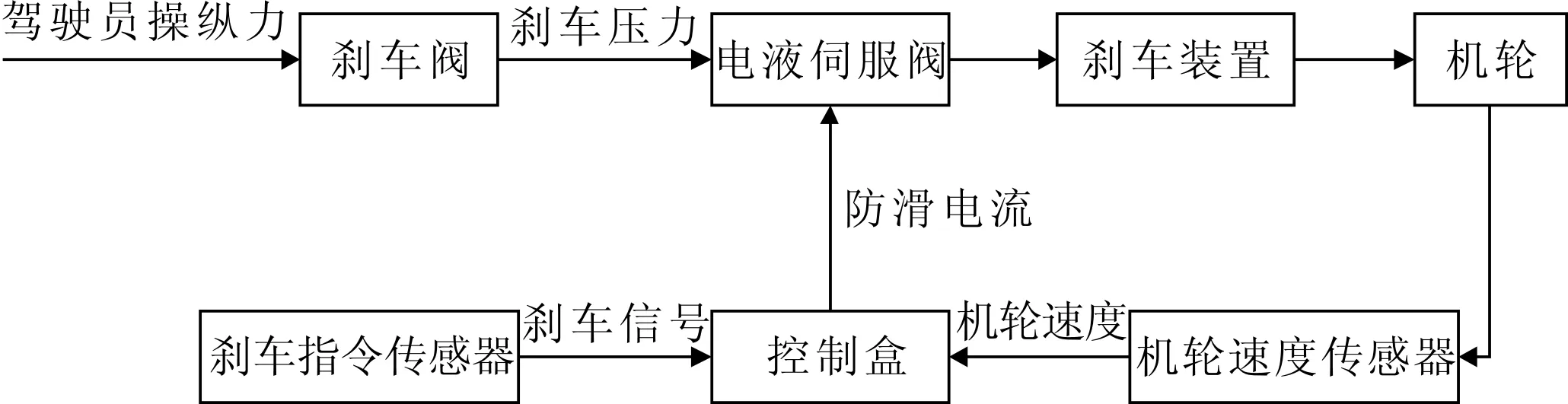

某型飞机的防滑刹车系统包括机轮刹车调节系统和防滑控制系统两部分。数字防滑刹车控制器系统包括减压阀、刹车控制器、电液伺服阀、刹车装置、机轮、机轮速度传感器、刹车指令传感器等,结构如图1所示。

1.1 总体架构

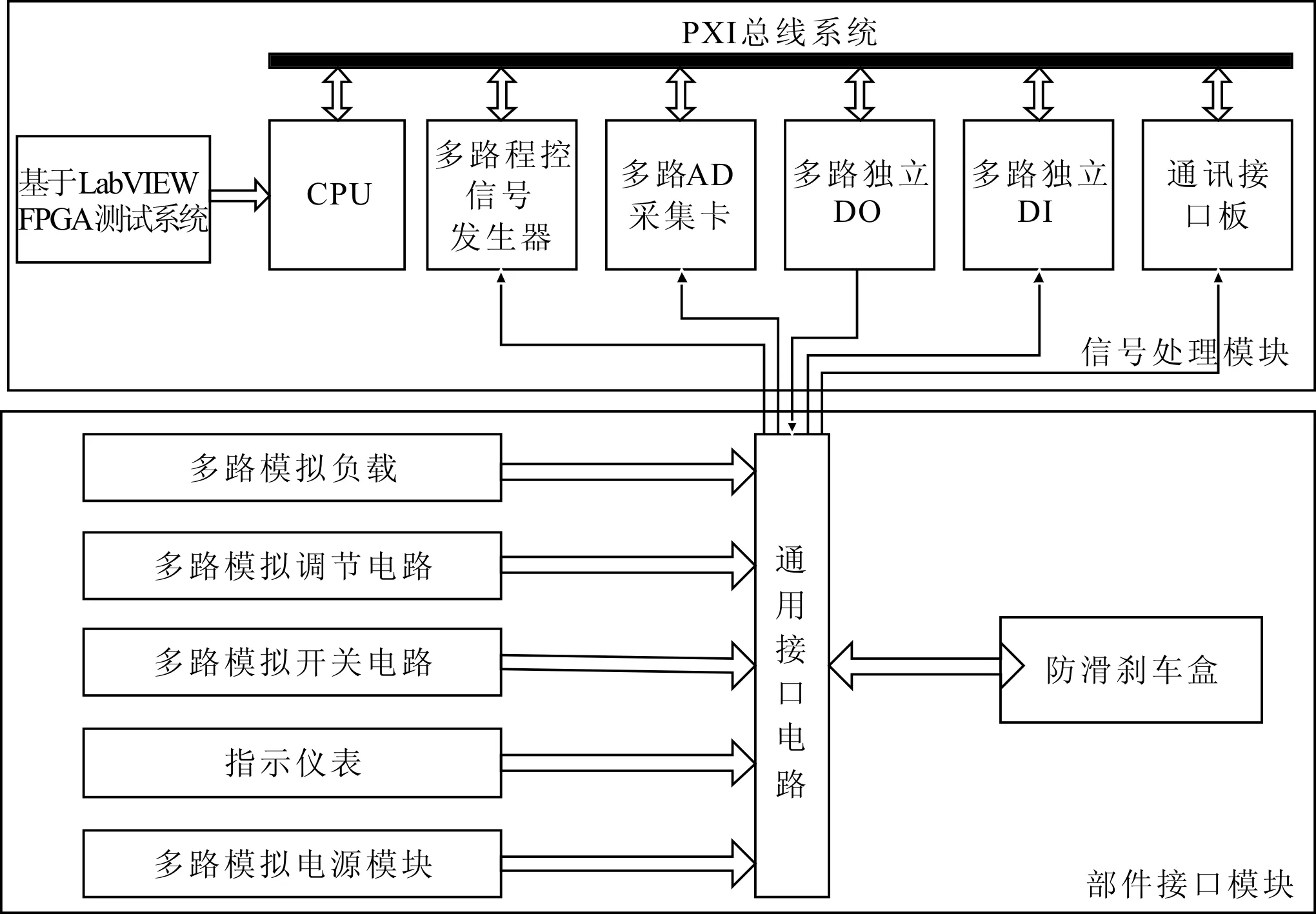

某型飞机防滑刹车测试系统主要由信号处理模块、部件接口模块两部分组成,总体架构如图2所示。

图1 飞机防滑刹车系统结构

图2 防滑刹车测试系统总体架构

信号处理模块用于实现测试系统所需的各类信号模拟及故障注入。该模块采用总线测试技术和LabVIEW通用测试平台构建,包括CPU模块、程控信号发生器、AD/DA采集板、独立控制DI、独立控制DO、通讯接口板等。部件接口模块需要供电模块给其它模块供电,然后由信号接口模块接收来自防滑刹车控制单元、刹车模拟操纵台、液压系统的信号,信号采集卡对信号处理后在工控机上显示采集结果,完成飞机刹车测试。

1.2 防滑刹车系统结构

某型飞机测试硬件平台主要包括指令传感器、速度传感器、模拟负载,由于双元刹车指令传感器、双信号轮速传感器没有真实的附件,因此测试平台针对以上传感器模块进行了模拟设计。

(1)模拟负载。采用线圈电阻来模拟某型飞机机轮防滑刹车系统中的双信号速度传感器、双元刹车指令传感器、电磁液压锁和电液压力伺服阀负载,其技术参数由某空军院校提供。利用开关电路来模拟这些负载的正常情况和单故障情况。

(2)双信号速度传感器。机轮速度传感器能产生频率与机轮速度成正比的近似正弦波信号,并以此代表机轮速度传送给防滑刹车盒。本测试系统利用LabVIEW FPGA模拟正弦波信号,频率幅值可调且可由用户设定。

(3)双元刹车指令传感器。当飞行员踩动脚踏板时,与脚踏板相连的刹车指令传感器输出幅值与踏板位移成正比的交流电压信号,即刹车控制信号。本测试系统使用LabVIEW FPGA模拟正弦波信号,频率固定为1800Hz,幅值可调且可由用户设定。

(4)电磁液压锁和电液压力伺服阀。当液压锁打开后,电液压力伺服阀开始工作。电液压力伺服阀输出的刹车压力与输入的电流值呈正比,输入的电流越大,输出的压力越大。本测试系统采用开关电路来模拟电磁液压锁的开断,利用NI PXI-7851R数字采集卡对模拟电液压力伺服阀的线圈电阻进行电压值采集,根据换算得到的电流值来模拟电液压力伺服阀的输出压力大小。

2 软件设计

测试系统开发采用NI公司的图形化编程软件。LabVIEW的图形化编程代替传统的文本语言编程,可以更直观地表达程序流程,良好的界面窗口可使测试平台有更人性化的人—机界面[3]。通过LabVIEW FPGA 工具包可以轻松地编程。传统的FPGA编程需要专门的编程工具和编程语言,而FPGA工具包的推出,使工程师可以借助LabVIEW的图形编程方式,方便地使用FPGA[4]。测试软件要完成系统参数设置,自动提供数据的采集、显示、存储以及回放等功能,监测控制器的状态信息。根据以上要求,为方便用户使用,减小软件的复杂度,满足软件的可靠性、可扩充性、易用性等要求,测控系统软件采用模块化设计。防滑刹车半实物测试系统用户可以对各种开关量、机轮轮速信号、刹车指令信号进行设置。

2.1 FPGA Vi设计

在自动测试中,FPGA模块主要根据不同的测试项目,预先设定好模拟负载和激励信号参数,模拟负载的开合由相应的继电器接口控制,然后对防滑刹车盒输出激励信号,将采集到的反馈信号送到上位机进行分析。

2.1.1 发信号D/A阶段

该阶段需要向防滑刹车盒发出8路模拟信号,分别模拟飞机的左机轮速度1、2,右机轮速度1、2,左刹车指令1、2和右刹车指令1、2。这8路信号均为正弦波信号,需要预先设置参数为幅值、频率、偏移量。该阶段会根据用户提供的实际正弦波参数发出激励信号。在子Vi中,将用户设置的带波形参数数组进行索引成8路,然后输出。当输出信号完毕后,将进入板卡发信号关闭子Vi,此时将关闭发信号队列中的输出信号并释放资源。

2.1.2 开关量与负载模拟阶段

开关量主要包括控制器在进行刹车控制时所必须的开关信息,包括前轮轮载开关、主起落架收上开关、刹车选择开关以及各种负载的单故障模拟开关。每一个量均对应一个开关,可确保信号有效或无效两种状态。在自动测试过程中,控制这些开关量和模拟负载需要7851R板卡的DIO接口和继电器共同完成。

根据项目需求和7851R板卡的接口分布图,在继电器板上预先连接好开关和负载量对应的硬件电路。 根据实际硬件电路图,连接好模拟负载和继电器开关对应的接口,继电器板的另一端连接7851R板卡相应的Connection接口。在LabVIEW程序中,前面板如图3所示。

图3 模拟负载开关前面板分布

创建两个布尔数组,分别表示开关和开关输出量,数组容量为8,表示每个数组可以控制8个负载或开关量。例如,在第一个数组中,开关分别代表的是左右机轮速度和左右刹车指令。第二个数组中,开关输出代表是否给出该路信号。7851板卡的3个输出口:Connect0、1、2,均可作为8路输出口的硬件资源,根据实际接口需求,连接相应的接口,对前面板的布尔数组创建局部变量,通过输入布尔数组实现对相应开关量和模拟负载的接通和关闭。

2.1.3 采集信号A/D阶段

当向防滑刹车盒发出激励信号后,需要实时采集电液压力伺服阀线圈电阻反馈回来的信号。 这个阶段需要预先设定采样点数,将采样队列中的值按照采样点数输出为8路信号数组,根据要求进行数组检索,分解出需要的电压值。考虑到采样存在误差等问题,取平均数算出电压值,最后除以伺服阀线圈电阻值得到左右伺服阀电流值。

2.2 测试模块子Vi

在每个独立的测试模块中,需要考虑因素有:数据流的顺序、发信号和收信号的协调一致性、采集数据时间长短、接收数据准确性,产生的中间数据如何实时反馈到主界面供用户查看,以及每个项目测试过程中,状态切换时防滑刹车盒的供电问题等等。

3 刹车盒输出

当某型飞机驾驶员踩动脚踏板时,与脚踏板相连的双元刹车指令传感器输出幅值与脚踏板位移成正比的交流电压信号,称为刹车信号,该信号经刹车防滑控制装置处理后,给出开锁信号,令电磁液压锁打开,接通压力伺服阀

进油。同时又输出同刹车信号成正比例的刹车电流给压力伺服阀(在无防滑信号时),使伺服阀输出同踏板成正比的刹车压力至机轮刹车装置,对机轮进行制动。

测试条件:前轮轮载开关S1接通,速度信号fwss=500Hz,幅值1V,刹车信号Vs从1V按照每次0.5V的速度缓慢增加到10V,频率5 000Hz,测试结果如图4所示。

其中,X轴表示程序运行时间,左边的Y轴表示模拟伺服阀输出的电流变化,对应图中的白线;右边的Y轴表示模拟轮速传感器输出的频率变化,对应图中的红线。

图4表示正常情况下,飞行员缓慢踩动脚踏板时,防滑刹车控制盒输出的控制电流作用于电液伺服阀的结果。当刹车指令传感器输出的位移量较小时,刹车电流初始值为零,此时刹车控制盒不起控制作用。当位移量逐渐增加时,刹车控制盒开始输出控制电流。控制电流随着位移量增加而缓慢增加,电液伺服阀的输出压力也逐渐增加,飞机受到刹车阻力的影响,逐渐减速直到停止。最后刹车盒输出电流逐渐增加到8mA左右保持稳定。

4 结语

通过LabVIEW FPGA模块和7851R系列板卡结合使用,使得本系统数据采集与处理高效、稳定[5]。同时,由于其可编程特性,使得开发成本大大降低。LabVIEW图形化界面方式,可以更直观地实现激励信号发出、数据采集、数据处理、实验参数实时返回、生成报表等功能[6],满足了某型飞机防滑刹车盒的全自动性能测试要求,准确度、稳定性高。

[1] 陈世攀.飞机智能防滑刹车控制盒的研究[D].西安:西北工业大学,2004.

[2] 刘文胜,罗鑫,马运柱,等.基于新型免疫控制器的飞机防滑刹车系统研究[J].计算机仿真学报,2015:32(10):59-63.

[3] 陈树学,刘萱.LabVIEW宝典[M].北京:电子工业出版社,2014:568-570.

[4] 季台福.基于USB接口和DSP的飞机防滑刹车测试系统设计[D].西安:西北工业大学,2007.

[5] 彭小平,王文杰,易江义,等.LabVIEW FPGA模块在测量控制系统中的开发流程及特点[J].工业控制计算机,2007,20(5):22-23.

[6] 刘闯.基于LabVIEW的报表生成[J].测控技术,2010,29(5):102-103.

(责任编辑:杜能钢)

严康(1987-),男,湖北孝感人,武汉工程大学计算机科学与工程学院硕士研究生,研究方向为LabVIEW测试;于宝成(1977-),男,河南新乡人,博士,武汉工程大学计算机科学与工程学院副教授、硕士生导师,研究方向为LabVIEW测试、自动控制;王春梅(1974-),女,山西运城人,硕士,武汉工程大学计算机科学与工程学院讲师,研究方向为网络通信。

10.11907/rjdk.162561

TP319

A

1672-7800(2017)003-0140-03