常见机械密封失效原因与改进建议

2017-04-12高威

高威

(中国石油辽阳石化分公司炼油厂,辽宁辽阳111003)

常见机械密封失效原因与改进建议

高威

(中国石油辽阳石化分公司炼油厂,辽宁辽阳111003)

机械密封是旋转设备普遍采用的轴封形式,属于易损件。例举550万吨/年俄罗斯原油加工装置典型的机械密封泄漏事例,分别从部门或岗位间沟通不及时、密封设计缺陷、检修质量不过关、误操作及备件质量不合格等方面,分析机械密封泄漏的原因并提出改进建议。

机械密封;泄漏;原因分析;改进建议

0 前言

550万吨/年俄罗斯原油加工装置旋转设备选用的107套机械密封,在设备运行中,各种原因造成的泄漏,使设备处于不完好状态,成为装置安全平稳运行的隐患。通过典型案例,从人为因素、设计缺陷、检修质量、操作方法与备件质量等方面进行分析,并提出相关建议。

1 设备异常运行造成的机械密封泄漏

1.1 案例一

(1)故障现象。装置检修后开工运行,初底油泵(型号DSJH8×10×20)电机与泵同时窜轴、出口压力与电流表指针波动,此时出口与入口间联通线处于全关状态。打开出口与入口联通线阀门后,泵轴转动恢复正常,但因后路流量不能满足生产要求,再次关闭联通线阀门,运行未至开车完毕,设备的机械密封已出现明显泄漏。

(2)原因分析。开工初期由于装置内储存的冲洗油量较少,工作介质温度较低,按操作规程要求,此时不投用冲洗油,密封周围的生产介质中含有部分杂质,而开工时的处理量接近设备的最低处理量,易造成设备出现窜轴等异常情况。设备窜轴使密封面压力忽高忽低,当压力低于密封腔压力时,杂质就会进入密封面间,密封面磨损造成泄漏。

(3)改进建议。开工总量较低的情况下,利用设备出口与入口间的联通线阀门进行调节,保证设备工作流量能满足其正常运行;对冲洗油罐进行扩容,使容量满足装置正常开工对冲洗油量的需要。

1.2 案例二

(1)故障现象。设备运行中初顶产品回流泵(型号150PHP-250C)出现抽空现象,根据介质入口来量情况反复启停泵后,机械密封处出现明显泄漏。

(2)原因分析。当离心泵的入口介质来量不足时,离心泵处于抽空状态。此时,采用自冲洗方案的密封端面无液,干摩擦造成密封泄漏。

(3)改进建议。相关人员发现离心泵入口油位低时,应降低设备外送量并查找原因,在无法保证设备安全运行的情况下,应立即停机,待异常状态解除后,再将设备投用。

2 沟通不及时造成的机械密封损坏

2.1 案例一

(1)故障现象。检查3级抽真空系统水环真空泵(型号2BE1-303-OH5D-OS740)运行情况时,发现密封压盖处温度过高,将水环真空泵切换到3级蒸汽喷射器为时已晚,水环真空泵两端机械密封已经出现泄漏。

(2)原因分析。装置减压塔顶采用3级抽真空系统,其中第三级是蒸汽喷射器与水环真空泵并联的设置,多数情况下投用水环真空泵。水环真空泵是双支撑型,两端轴封为双端面机械密封,密封冲洗介质是新鲜水。由于厂内各部门之间沟通不及时,车间未能在第一时间得知新鲜水因抢修中断的信息,水环真空泵在机械密封冷却水中断的情况下继续运转,密封处无冲洗液进行冷却,密封组件干磨造成损坏。

(3)改进建议。停运新鲜水系统时,应事先通知生产车间,提前进行设备切换。

2.2 案例二(图1)

(1)故障现象。设备运转时,发现污油罐液位已拉低到最低(约5%),此时DCS已显示污油泵空转,停泵后再次外送污油时,辅助密封系统储液罐中的缓冲液开始上涨,即机械密封已经泄漏。

(2)原因分析。装置污油泵是双螺杆泵(型号为TY2GZSZ4-22),由于介质的危险性较高,轴封处采用了双端面机械密封,4套机械密封共用1台缓冲液罐,操作规程规定污油罐液位达到70%~75%允许启动污油泵,污油罐液位到15%~20%必须停运污油泵。内操作与外操作沟通不及时,使得污油泵出现空转;另外,该泵入口过滤器过滤精度偏低、入口污油罐低油位时含杂质较多,污油泵在低液位运转时,罐内杂质被带到密封端面处,损伤端面造成机械密封泄漏。

(3)改进建议。在进行某项操作时,岗位之间要及时沟通,按规程要求投用或停运设备。

3 设计缺陷造成的密封泄漏

3.1 案例一(图2)

(1)故障现象。装置内的常二线泵(型号600PHE-D400-520)等高温设备选用的是双端面机械密封,设备运转过程中经常出现泄漏。一些设备更换密封后,投用运转即出现泄漏;部分运转3~4 d后出现泄漏。检查时发现大部分密封的介质侧动环与轴承间的传动螺钉松动,介质侧动环从轴套上甩出,使介质侧动环与静环分离造成密封失效;个别分离严重的,介质侧动环座与其他部件接触,造成损伤。

图1 机械密封损坏

图2 设计缺陷造成密封泄漏

(2)原因分析。设备预热时,由于介质温度高及各部件热胀系数的不同,使传动螺钉松动;轴套内侧为光面,没有专用的轴向定位,造成动环从轴套处甩出,造成密封泄漏。

(3)改进建议。在密封轴套对应介质侧动环附近加工一道环向槽,使传动螺钉能顶至槽中,形成轴向定位,防止传动螺钉松脱造成密封泄漏。

3.2 案例二

(1)故障现象。装置常压塔大修时增加了常四线系统,该系统设置2台常四线油泵(型号100*50WEZ400)。鉴于常四线油为高温易燃介质,该离心泵的轴封处选用的双端面机械密封,辅助密封系统采用PLAN32+53A方案。在设备投备用过程中,机械密封出现严重泄漏。

(2)原因分析。辅助密封系统的储液罐罐顶与氮气线间没有减压阀,使氮线系统1.6 MPa的压力直接作用于机械密封端面而产生泄漏。

(3)改进建议。辅助密封系统的储液罐罐顶与氮气线间增加减压阀。

4 检修质量低造成的密封泄漏

4.1 案例一

(1)故障现象。装置双支撑多级封油泵(型号74DAY45×7)因轴向力不平衡、转子与定子间麿损而解体检修,检修完成后试运转不到1 min,里口密封处即出现泄漏并起火。解体检查发现,密封端面已经完全麿损,小弹簧被完全压死失效,既封油泵的轴向力不平衡问题仍然没有解决,油泵启动时,转子整体向电机端方向施力,里口密封端面压力过大,造成短时间内急剧磨损而出现泄漏起火。

(2)原因分析。检修人员在测量转子窜量后,计算轴承定位数据过程中出现失误,计算错误导致后端机械密封压缩量处于指标之内,前端机械密封压缩量超标被压死。

(3)改进建议。多级泵维修要按检修规程进行,精确测量计算转子的总窜量、半窜量及机械密封压缩量等相关指标参数。

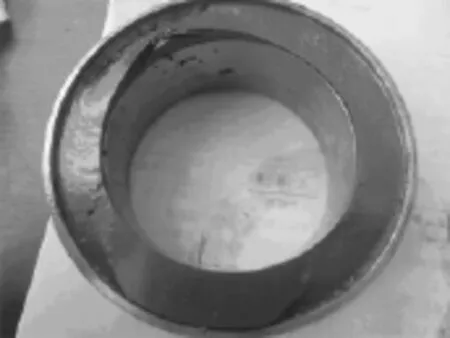

4.2 案例二(图3)

(1)故障现象。装置常三线油泵(型号320PHPE-B315-141)出现泄漏,检修更换机械密封后设备投备用。刚投用辅助密封系统密封处即出现泄漏。解体发现机械密封静环端面损坏。

(2)原因分析。密封组装时,施力不当造成密封环损坏。

(3)改进建议。密封组装时要找好着力点恰当施力,对容易损坏的部位做好保护。

5 误操作造成的机械密封泄漏

5.1 案例一

(1)故障现象。装置减顶二

级湿空冷喷淋水泵A1008/1-P7B(型号SLS40-200)机械密封泄漏,喷水严重。检查发现该泵处于运转状态,而出口阀处于关闭状态,脱盐水带着部分汽体从密封处泄漏,停泵测量泵体外表测温达112℃。

(2)原因分析。离心泵正常运转时,出口阀处于打开状态,叶轮、泵体等部件的摩擦热被介质带走。出口阀处于关闭状态,介质与叶轮、泵体等部件的摩擦热在泵体内部积聚,脱盐水温度升高到汽化温度后汽化,泵体内部压力升高,将密封面顶分离造成泄漏。

(3)改进建议。湿空冷喷淋水泵设置为1开1备,投用的设备要保证入口阀全开、出口阀有一定的开度;备用的设备要保证入口阀全开、出口阀全关、并且电机处于非运转状态。

5.2 案例二

(1)故障现象。装置初底油泵(型号DSJH8*10*20)更换两端密封后投入运转状态。检查时发现泵前端辅助密封系统与机械密封间联通的两道阀门未打开,打开阀门后,大气侧密封已出现泄漏。

(2)原因分析。更换机械密封过程中,上述两道阀门到机械密封间隔离液已排净,当设备回装后,该段与大气侧密封间处于无液状态。按操作规程要求,设备投备用状态时,这两道阀门应处于全开状态。但在实际运转时,这两道阀门处于全关状态,即大气侧密封是在无隔离液的情况下运转,密封端面无法形成液膜,处于干磨状态,端面处产生不均匀的磨损。打开阀门投用隔离液时,大气侧密封出现泄漏。

(3)改进建议。按照操作规程进行设备的备用、投用、停用与切换操作。投用设备前要确保设备处于规程要求的备用状态。

图3 密封损坏

6 备件质量差造成的机械密封损坏

6.1 案例一

(1)故障现象。装置给水泵(型号WDF25-50)故障检修完毕后做充水试验时设备密封完好无泄漏。按操作规程进行设备切换,在设备投用运转的瞬间,外口机械密封出现泄漏。

(2)原因分析。当设备投备用状态时,由于系统压力较低并没有显现出泄漏状态;当设备运转时,由于压力增大较多,加上部件跳动等原因,密封立即出现泄漏,说明机械密封质量存在问题。

(3)改进建议。通过相关部门将此信息反馈给供货商,要求其加强产品质量管理,通过合理有效的措施提高供货产品的质量,保证所供产品能满足装置现场使用要求。

6.2 案例二

(1)故障现象。装置电脱盐二级注水泵(型号400FCY120B-290)密封泄漏进行更换,在将新密封投入生产系统检查密封性时,密封处泄漏生产介质。二次拆检发现动环波动管组件撕裂。

(2)原因分析。机械密封质量存在问题,波纹管组件质量差。

(3)改进建议。更换密封前对新密封进行加压试验时,发现问题及时更换;加强对密封供货商的考核,要求其加强产品质量管理。

〔编辑 李波〕

TH136

B

10.16621/j.cnki.issn1001-0599.2017.03.46