一种确定斜齿轮传递误差和啮合刚度的快速有效方法

2017-04-11常乐浩贺朝霞刘清涛

常乐浩,贺朝霞,刘 岚,刘清涛

(1. 长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2. 西北工业大学 陕西省机电传动与控制工程实验室,西安 710072)

一种确定斜齿轮传递误差和啮合刚度的快速有效方法

常乐浩1,贺朝霞1,刘 岚2,刘清涛1

(1. 长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2. 西北工业大学 陕西省机电传动与控制工程实验室,西安 710072)

基于Smith切片法理论,提出了一种快速计算斜齿轮副传递误差和啮合刚度的改进方法。该模型将斜齿轮沿齿宽方向划分为一系列相互独立的薄直齿轮,考虑单个切片的弯曲-剪切变形、局部接触变形及轮体结构变形,通过各切片间的变形协调关系建立斜齿轮非线性承载接触模型,进而得到齿面载荷分布、传递误差和啮合刚度等信息。该方法较Smith切片法增加了时变单齿刚度、接触变形非线性效应以及轮体结构参数的影响,提高了模型的计算精度和适用性。该模型的计算精度与有限元方法相当,但具有更高的计算效率,更适合于齿轮传动系统振动和噪声的快速预测。

斜齿轮;传递误差;啮合刚度;切片法

齿轮副传递误差和啮合刚度都是引起齿轮装置振动主要的激励因素,是进行齿轮系统振动分析首要开展的研究工作。传递误差的组成要素大致可归为变形和误差两大类。对于无误差和无修形的齿轮,传递误差仅与齿轮弹性变形大小相关,所以传递误差和啮合刚度经常被放在一起研究。

齿轮传递误差和啮合刚度的早期研究主要针对理想齿轮采用解析法求得,代表方法有材料力学方法[1]和弹性力学方法[2],侧重于计算轮齿的变形。这两类方法能较准确地计算直齿轮的变形,但对三维接触的斜齿轮副就有失准确性,且无法包含轮齿误差的影响。CHEN等[3]利用基于弹性力学的势能法计算齿轮副的各类变形,增加了轮齿误差对直齿轮传递误差的影响。随着计算机技术的发展,三维有限元法(FEM)得到了越来越广泛的应用,代表有承载接触分析方法[4-5]和接触有限元法[6-7]。有限元法能够考虑斜齿轮变形的三维效应,且能够计入齿面误差、修形和啮合错位量等多种因素对传递误差的影响,但存在计算效率低、计算稳定性差等缺点。虽然目前研究中出现了有限元法和弹性接触理论相结合的混合模型来弥补常规有限元法的不足[8-9],但仍需要建立完整的齿轮有限元模型,整体过程仍较繁琐。

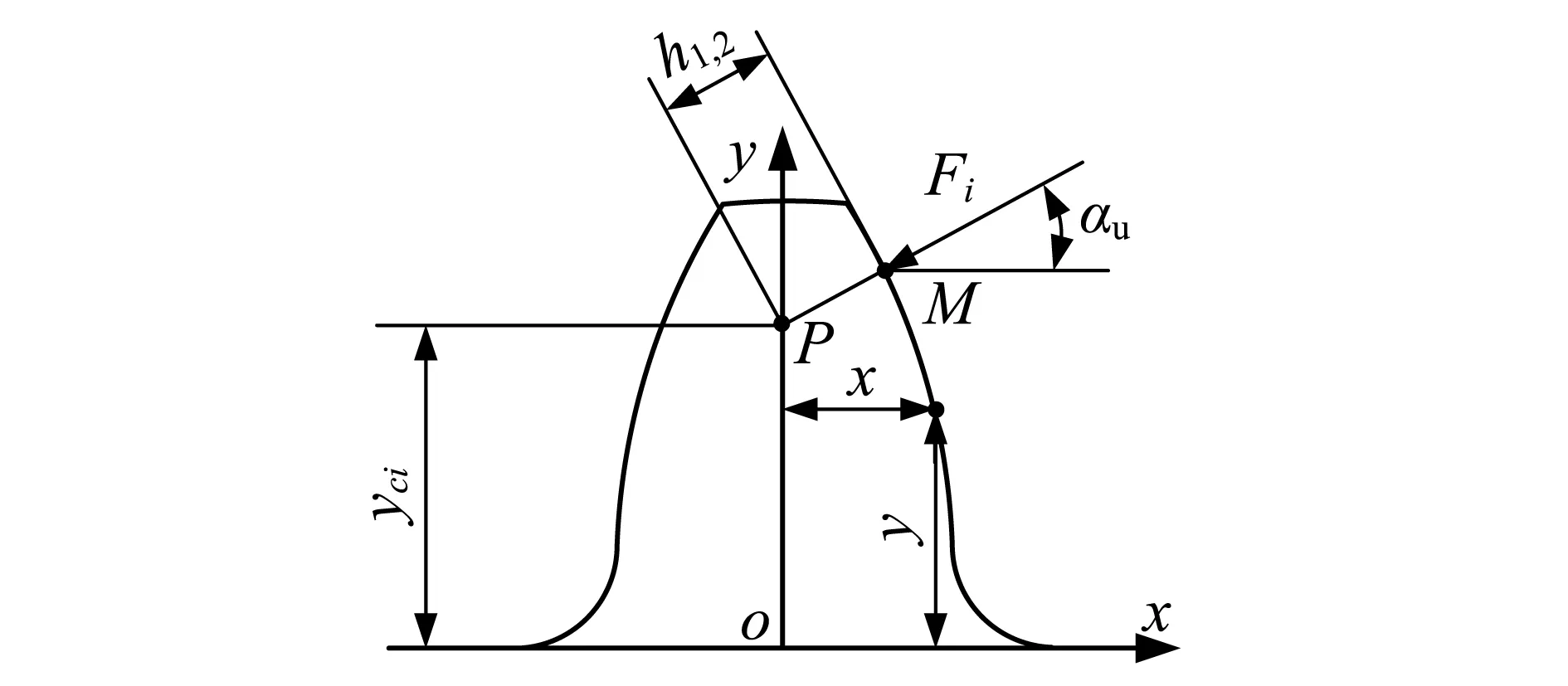

为了能够解决斜齿轮传递误差的计算问题,同时避免耗时的有限元计算,以SMITH等[10-12]为代表的学者们提出了切片法理论。它的基本思想是将斜齿轮划分为一定数量且不考虑相互之间作用的等厚度切片(薄板),这样斜齿轮副就转换为一系列相互独立的具有一定相位差的薄直齿轮,如图1所示。每个薄直齿轮与斜齿轮具有相同的端面齿廓,其刚度通过ISO标准计算。当给定外力后,根据不同切片之间的变形和载荷平衡关系,即可计算出不同切片间的载荷分布和齿轮副传递误差。

然而,SMITH等的计算模型中主要存在以下三个缺点:①忽略了轮齿变形从齿顶到齿根的差异性;②未计入轮体结构参数对齿轮变形的影响;③未考虑接触变形随载荷的非线性变化特点。这将导致计算结果产生一定误差,并使其通用性受到限制。

图1 斜齿轮切片模型Fig.1 Thin slice model of a helical gear

本文针对Smith切片法的上述不足,增加时变单齿刚度、轮体结构参数以及接触非线性效应的影响,提出了计算斜齿轮副传递误差和啮合刚度的改进切片方法。通过求解非线性接触方程可得到齿面载荷分布、传递误差和啮合刚度等信息,并与有限元方法结果进行对比,验证了该方法的有效性。

1 Smith切片法简介

1.1 切片划分及接触点布置

图2 啮合面切片划分与接触点布置Fig.2 Thin slices and contact points on plane of action

图2为斜齿轮啮合面上的切片划分与接触点布置示意图。切片沿齿宽方向均匀分布,具有相同的厚度b。在同一个啮合位置时,各轮齿上的接触线相互平行且相邻接触线在ym方向上相差一个pbt。划分的接触点位于切片中点与各瞬时接触线的交点处。某一接触点M在啮合面坐标系om-xmym中的坐标(xm,ym)可通过图2中的几何关系获得。当需要引入齿面误差或修形参数时,可将误差或修形分布均转换至啮合平面,得到各接触点的误差或修形量。

1.2 传递误差和啮合刚度的求解

假设齿面误差相对于齿轮宏观结构足够小,实际接触点与理论接触点位置重合,且接触后各点法线方向不发生变化。不考虑轮齿啮合时的摩擦力和润滑油作用,则在啮合力P作用下,若齿轮副产生的传递误差为δ,有载荷平衡关系:

(1)

式中,ks为各接触点刚度,即单个切片刚度,SMITH认为各切片刚度相同,由ISO 6336中的单齿刚度公式得出;εi为接触点i处的初始间隙量,即误差或修形量;ui为各接触点的变形,且满足当δ>εi时,表明该点已接触,ui取正值,当δ>εi时,表明该点未接触,ui取0。

SMITH采用迭代法计算传递误差δ,迭代步骤如下:

(1) 令k=1,给定传递误差初值δ(1);

(2) 依次判断每个接触点i处变形δ(k)-εi的大小,若小于0,令其等于0;

(3) 根据式(1)求得总载荷P(k);

(5) 齿轮副啮合刚度为K=ncks,nc为实际接触点数。

1.3Smith方法的优缺点

Smith切片法最大的优点在于,将斜齿轮的三维问题简化为二维问题处理,大大简化了计算。相比传统解析法,能够计入齿轮变形、齿面制造误差和修形等参数,使计算的传递误差中包含变形和误差两类因素的影响。相比有限元法,虽然精度略低,但具有更高的计算效率,因此非常适合于传递误差的快速预测。

Smith切片法的缺点主要有:

(1)认为单个切片从齿顶到齿根的刚度为定值,即ISO标准中的单齿刚度。但实际上单个轮齿在不同啮合位置的刚度是变化的,导致轮齿变形从齿顶到齿根产生差异,这种假设显然是不合适的;

(2)无法计入由齿轮轮体结构柔性引起的轮齿附加变形,限制了其适用范围。

(3)由于齿面微观接触变形与所受载荷呈非线性关系,导致啮合刚度实际上随啮合力呈非线性变化,而Smith方法无法考虑此种效应。

这些未考虑的因素都将降低Smith方法的准确性。本文将主要针对上述缺点,在Smith方法的基础上,对预测传递误差和啮合刚度的方法进行改进。

2 改进的切片法

改进切片法的第一步仍为切片划分和接触点布置,与Smith方法相同(1.1节),不同点主要体现在后续单个切片变形的计算及模型的求解方法上。

2.1 单个切片变形的修正

轮齿的综合变形可分解为弯曲-剪切变形、轮体附加变形在内的线性宏观变形,以及非线性的局部接触变形。SMITH认为所有切片(接触点)的刚度相同,不随接触线和接触点位置变化,这种假设显然是不合理的,所以必须对其进行修正。

2.1.1 时变弯曲-剪切变形

Weber将轮齿简化为弹性基础上的变截面悬臂梁,如图3所示,通过法向力所作的功与变形能相等导出了轮齿弯曲-剪切变形的计算公式。

图3 弯曲-剪切变形的几何参数Fig.3 Geometrical parameters for bending-shearing deformation

接触点i在单位载荷下的弯曲-剪切变形量为[13]:

(2)

式中,αu为接触点法向力与x轴所夹锐角;E为弹性模量;x,y,yci的大小如图3所示。

2.1.2 轮体附加变形

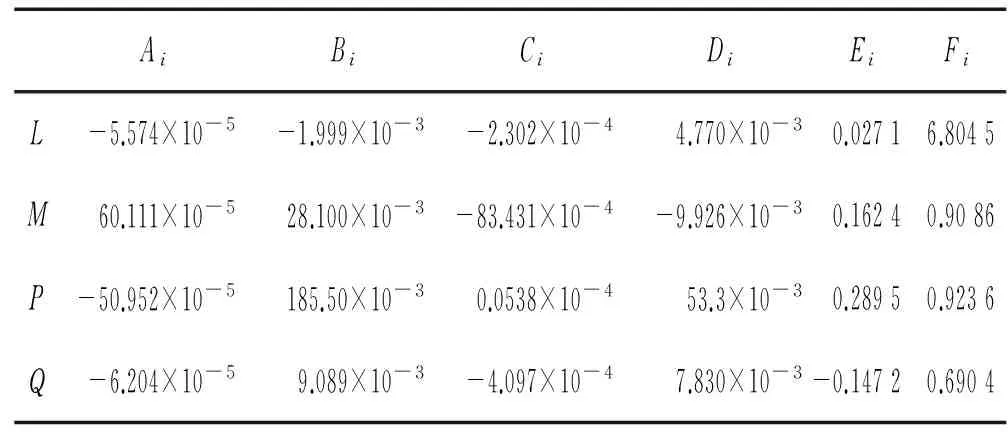

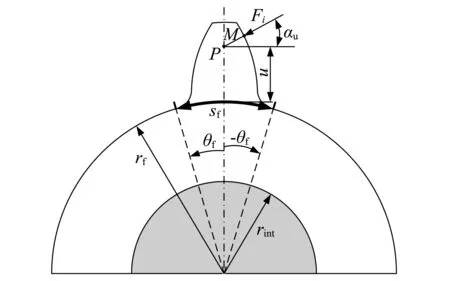

SAINSOT[13]等将Muskhelishvili方法应用到弹性圆环上,推导出齿轮轮体变形的计算式。接触点i在单位载荷作用下的轮体部分变形量λfi为:

(3)

式中:u和sf的数值可由图4求出;系数L、M、P和Q由以下多项式近似求得:

(4)

式中:Xi为系数L、M、P和Q;hf=rf/rint;rf,rint和θf如图4所示;Ai~Fi的数值如表1所示。

表1 式(4)中各系数值Tab.1 Coefficients for equation (4)

图4 轮体变形的几何参数Fig.4 Geometrical parameters for gear body deformation

2.1.3 接触点的接触变形

齿轮在接触点的局部接触变形uci可近似为两圆柱的线接触问题求解,当两齿轮材料泊松比均为0.3时,计算公式为[14]:

(5)

式中,h1,h2分别为主、从动轮在图3中接触点M与轮齿中线上P点之间的距离;

2.2 传递误差和啮合刚度的求解

接触点i处的宏观线性变形ugi为:

ugi=λgiFi

(6)

式中,λgi=λb1i+λb2i+λf1i+λf2i为宏观变形柔度,下标1,2分别代表主、从动轮;Fi为接触点i的载荷。

接触点i的弹性变形协调条件为:

λgiFi+uci(Fi)=δ-εi≥0

(7)

式中,δ和εi的含义同式(1)。右侧不等式中,当δ>εi时,取大于0,表明该点已接触,Fi>0;当δ<εi时,取等于0,表明该点未接触,Fi=0。

将式(7)写成矩阵形式为:

[λg]n×n{F}n×1+{uc}n×1=δ-{ε}n×1

(8)

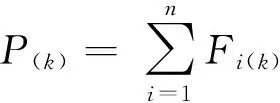

在接触时还需满足载荷平衡条件:

(9)

由于式(8)中的接触变形随载荷是非线性变化的,增加了求解难度,所以需要对Smith求解方法进行适当修改。参考1.2节中的方法,对由式(8)和式(9)组成的方程组,采用两层迭代求解,过程如下:

(1)令k=1,给定传递误差初值δ(1);

(2)依次判断每个接触点变形δ(k)-εi的大小,若小于0,令其等于0;

3 计算结果分析

3.1 切片密度的影响

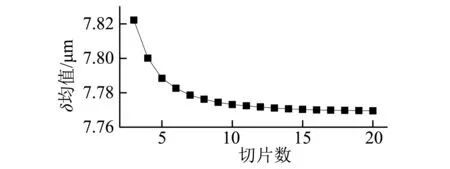

采用表2中无误差斜齿轮参数,不同切片数目时对应的传递误差曲线和均值如图5所示。从图中可以看出,随着切片数目的增加,传递误差计算值将减小,当切片数目大于15时,传递误差基本不再变化。由于切片法在计算时假设各切片间相互独立,但实际上相邻切片间存在剪切应力而相互牵制。然而从计算结果可知,当切片划分足够多,相邻切片间的载荷相差不大时,这种牵制作用就会变的相对较小。这与Smith在文献[10]中的描述一致。因此,本文在后续计算中均将切片数目取为15。

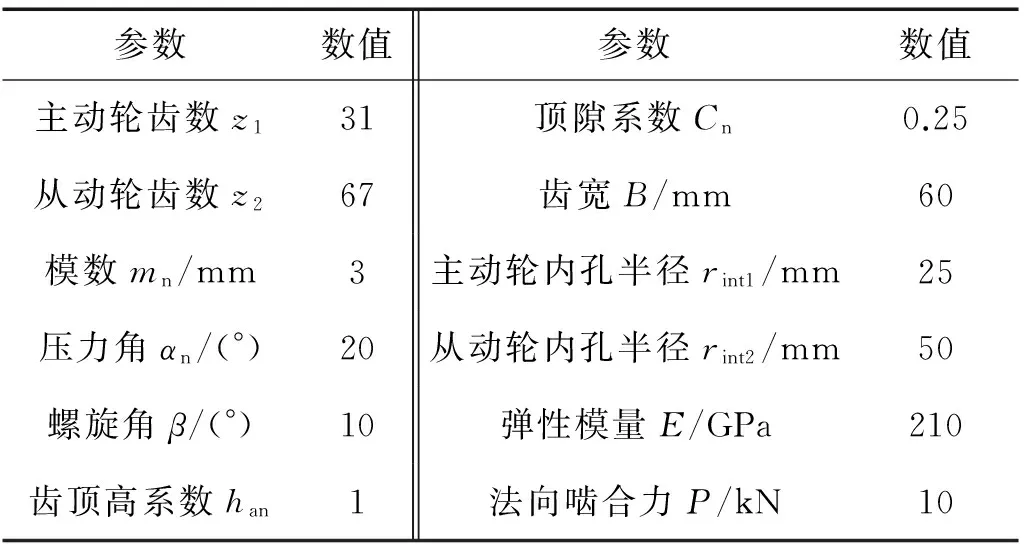

表2 算例齿轮副基本参数Tab.2 Basic parameters of the gear pair

3.2 与其它方法的对比

3.2.1 理想齿轮啮合刚度对比

作者在文献[9]中基于有限元法和接触理论,提出了一种齿轮啮合刚度算法。此处首先以不同螺旋角时的无误差齿轮副为例,对比FEM法、Smith方法[10]和本文方法所计算的啮合刚度。将螺旋角分别取为0°,10°,20°和30°,计算时单位齿宽载荷均为300 N/mm(便于和ISO结果对比)。各方法的单位齿宽啮合刚度Cγ曲线如图6所示,均值对比如表3所示。

(a) 传递误差曲线

(b) 传递误差均值图5 不同切片密度下传递误差Fig.5 Transmission errors with different number of slices

β/(°)Cγ/(N·(mm·μm)-1)ISO6336Smith方法FEM方法本文方法021.5324.1021.9422.181020.9623.6321.7722.002019.2922.4521.5721.343016.6220.5920.5820.29

由图6和表3可知,相比Smith方法,本文方法计算的啮合刚度与FEM方法更为接近。Smith方法与FEM在螺旋角为0时均值相差最大,约为9.8%。这是由于Smith采用ISO中的单齿刚度,是单个轮齿在一个啮合过程内的最大刚度。本文方法在各螺旋角时与FEM方法相差都在2%以内,相比Smith方法精度更高。三种方法计算的啮合刚度曲线在一个啮合周期内的变化趋势是基本一致的。

由表3中数据可知,对于斜齿轮,随着螺旋角增大,四种方法计算的啮合刚度均值都会略有下降。其中ISO方法下降最为明显,Smith方法次之,FEM方法和本文方法下降较少。这是因为ISO标准在计算时仅考虑了端面重合度,而未计入轴向重合度的影响,结果与FEM差异最大。与之对应,由于Smith方法的单齿刚度采用ISO的单齿刚度,所以其计算刚度也随着螺旋角的增加有较大幅度下降,但数值始终略大于FEM结果。而改进方法的刚度均值始终在FEM结果周围变化,精度相比Smith方法要高。

图6 不同方法的啮合刚度对比Fig.6 Mesh stiffnesses calculated by different methods

在计算时间方面,FEM方法根据齿轮模型大小和网格密度的不同,通常需要5~10 min的时间,而本文方法计算时间仅为1~2 s,大大提高了计算效率。

3.2.2 修形齿轮传递误差对比

取螺旋角为10°,分别采用本文方法和FEM方法计算无修形和有修形时不同载荷下的传递误差,如图7和图8所示。修形时令小齿轮在齿廓和齿宽方向均有5 μm的起鼓量,大齿轮无修形。

从图7和图8中可以看出,无论是否修形,两种方法在各载荷时的曲线都非常接近,说明本文方法在有无修形时都是有效的。随着载荷增加,齿轮变形增加,传递误差将增加。无修形时,各载荷下的传递误差曲线形状基本相同,且近似与图6(b)中啮合刚度曲线呈相反状态。而当修形后,由于不同载荷时齿面接触状态发生改变,齿轮变形和修形实际作用量都产生非线性变化,导致传递误差曲线形状大不相同。

图7 无修形时传递误差对比Fig. 7 Transmission errors without tooth modification

图8 有修形时传递误差对比Fig. 8 Transmission errors with tooth modification

3.3 接触变形的载荷非线性效应

仍取螺旋角为10°,分别用FEM方法和本文方法计算不同啮合力P时啮合刚度Cγ均值的变化,如图9所示。从图中可以看出,啮合刚度均值随着载荷P的增加呈非线性增加的趋势。这主要是因为齿面接触变形随载荷是非线性变化的,从而引起啮合刚度的非线性。随着载荷的上升,接触刚度的增加使啮合刚度增加,同时接触区域逐渐扩大,接触刚度的变化率会逐渐减小。另外在不同载荷下,两种方法计算的Cγ均值都基本相等,相差仅在2%以内,说明本文方法在不同载荷时也是适用的。

图9 接触变形非线性引起的啮合刚度变化Fig. 9 Mesh stiffness variation due tononlinearity of contact deformation

3.4 轮体参数的影响

仍取螺旋角为10°,令大齿轮内孔半径rint2的大小分别为30 mm、40 mm、50 mm和70 mm,分别采用本文方法和FEM方法计算无误差时的传递误差曲线如图10所示。从图中可以看出,随着内孔半径的增加,轮体的柔性会减小,由轮体附加变形引起的传递误差量减小,导致传递误差呈下降趋势。两种方法在不同内孔半径时的传递误差曲线仍非常接近,验证了采用式(3)考虑轮体附加变形方法的正确性。

图10 大齿轮不同内孔半径时的传递误差Fig.10 Transmission errors with differenthole radius of the wheel

4 结 论

(1)本文针对Smith切片法的不足,增加了时变单齿刚度、接触变形非线性效应以及轮体结构参数等对齿轮变形和传递误差的影响,提出了一种修正的切片方法预测齿轮副传递误差和啮合刚度,具有更高的求解精度和更广的适用范围。

(2)无论是否计入轮齿误差和修形,本文方法与有限元法相比,在计算齿轮传递误差和啮合刚度时的精度都相当,但本文方法具有更高的求解效率,更适合于快速预测场合。

(3)本文在计算时仍忽略了相邻切片间剪切应力的相互牵制效应,但从计算结果来看,当切片划分数目大于15时,本文方法与有限元法的结果非常接近,说明此时切片间剪切应力的影响很小,也验证了采用这种假设的合理性。

[ 1 ] WEBER C. The deformations of loaded gears and the effect on their load-carrying capacity[ R ]. Sponsored research, British Dept. of Scientific and Industrial Research, Report No. 3, 1949.

[ 2 ] TERAUCHI Y, NAGAMURA K. Study on deflection of spur gear teeth (1st Report) [ J ]. Bulletin of JSME, 1980, 23(184):1682-1688.

[ 3 ] CHEN Z, SHAO Y. Mesh stiffness calculation of a spur gear pair with tooth profile modification and tooth root crack[ J ]. Mechanism and Machine Theory, 2013, 62(4):63-74.

[ 4 ] 方宗德. 齿轮轮齿承载接触分析(LTCA)的模型和方法[ J ]. 机械传动, 1998(2):1-3. FANG Zongde. Model and approach for loaded tooth contact analysis (LTCA) of gear drives[ J ]. Mechanical Transmission, 1998, 22(2):1-3.

[ 5 ] LI S. Effects of machining errors, assembly errors and tooth modifications on loading capacity, load-sharing ratio and transmission error of a pair of spur gears[ J ]. Mechanism and Machine Theory, 2007, 42:698-726.

[ 6 ] LIN T, OU H, LI R. A finite element method for 3D static and dynamic contact/impact analysis of gear drives[ J ]. Computer Methods in Applied Mechanics and Engineering, 2007, 196: 1716-1728.

[ 7 ] WU Y J, WANG J J, HAN Q K. Contact finite element method for dynamic meshing characteristics analysis of continuous engaged gear drives[ J ]. Journal of Mechanical Science and Technology, 2012, 26(6):1671-1685.

[ 8 ] FERNANDEZ A, VIADERO F, IGLESIAS M, et al. A model for the study of meshing stiffness in spur gear transmissions[ J ]. Mechanism and Machine Theory, 2013, 61:30-58.

[ 9 ] CHANG L, LIU G, WU L. A robust model for determining the mesh stiffness of cylindrical gears[ J ]. Mechanism and Machine Theory, 2015, 87:93-114.

[10] SMITH J D. Gear noise and vibration[ M ]. Boca Raton: CRC Press, 2003: 37-55.

[11] 郭栋, 石晓辉, 施全,等. 多级齿轮传动系统传动误差快速预测[ J ]. 四川大学学报(工程科学版), 2012, 44(3):224-228. GUO Dong, SHI Xiaohui, SHI Quan, et al. Research on fast prediction of multistage gear transmission error[ J ]. Journal of Sichuan University (Engineering Science Edition), 2012, 44(3):224-228.

[12] WANG Q, ZHANG Y. A model for analyzing stiffness and stress in a helical gear pair with tooth profile errors[ J ]. Journal of Vibration & Control, 2015(10):20-3.

[13] SAINSOT P, VELEX P. Contribution of gear body to tooth deflections—a new bidimensional analytical formula[ J ]. Journal of Mechanical Design, Transactions of the ASME, 2004, 126(7):748-752.

[14] 唐增宝, 钟毅芳. 齿轮传动的振动分析与动态优化设计[ M ]. 武汉:华中理工大学出版社, 1993:25-26.

Express method for determining the transmission error and mesh stiffness of helical gears

CHANG Lehao1, HE Zhaoxia1, LIU Lan2, LIU Qingtao1

(1. Key Laboratory of Road Construction Technology and Equipment of Ministry of Education, Chang’an University, Xi’an 710064, China;2.Shaanxi Engineering Laboratory for Transmissions and Controls, Northwestern Polytechnical University, Xi’an 710072, China)

An efficient method for predicting the transmission error and mesh stiffness of helical gears was presented based on the thin slice theory proposed by Smith. A helical gear was divided into a series of independent thin spur gears along the tooth width. The bending-shearing deformation and local contact deformation of each single slice and the gear body deformation were taken into account in this model. Meanwhile, a loaded contact model was built through the deformation compatibility between different slices. Then, the load distribution on tooth surface, transmission error and mesh stiffness were calculated. The time varying single tooth stiffness, the nonlinear effect of loaded contact deformation and gear body effects were additionally considered, comparing with the Smith’s thin slice method, which increases the accuracy and applicability. The higher computational efficiency of the proposed method than the finite element method with the same accuracy makes it more suitable for fast prediction of the vibrations and noises of gear systems.

helical gears; transmission error; mesh stiffness; thin slice method

国家自然科学基金(51605040;51535009;51305042);中央高校基本科研业务费资助项目(310825161004)

2015-11-26 修改稿收到日期: 2016-08-14

常乐浩 男,博士,讲师,1987年生

TH113

A

10.13465/j.cnki.jvs.2017.06.024