基于中心复合设计的热喷涂层接触疲劳寿命预测研究

2017-04-11马润波董丽虹王海斗邢志国

马润波, 董丽虹, 王海斗, 邢志国

(装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072)

基于中心复合设计的热喷涂层接触疲劳寿命预测研究

马润波, 董丽虹, 王海斗, 邢志国

(装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072)

采用中心复合设计方法,研究服役条件对超音速等离子喷AT40涂层接触疲劳寿命的影响。基于回归分析原理,利用响应曲面方法建立了综合考虑转速、接触应力和滑差率的多因素寿命预测模型,并分析了转速、接触应力和滑差率对接触疲劳寿命的综合作用。研究结果表明:不同服役条件下AT40涂层的接触疲劳寿命具有相同的寿命分布;滑差率是影响接触疲劳寿命的主要因素,接触应力是次要因素,而转速的影响不显著;接触应力和滑差率的交互作用、转速和滑差率的交互作用均对接触疲劳寿命有显著影响。模型的显著性检验结果表明,所拟合的响应曲面回归模型具有较高的显著性,可用于表征转速、接触应力和滑差率与AT40涂层滚动接触疲劳寿命的关系。

复合材料; 再制造; 接触疲劳; 超音速等离子喷涂; 中心复合设计; 多因素

0 引言

接触疲劳失效是滚动接触摩擦副表面在循环交变载荷作用下引起表面疲劳破坏的现象,表现为接触表面发生点蚀、表面剥落等过程[1],主要包括纯滚动、纯滑动、滚动/滑动并存3种相对运动状态。在工程应用中,滚动/滑动共同作用是导致许多昂贵的旋转部件(如轴承、齿轮等)疲劳失效的主要原因,这些关键部件的损伤将会导致一些大型设备整机失效,从而造成资源浪费。研究表明,热喷涂[2]等绿色再制造技术是修复并恢复这些重要旋转部件服役性能的有效手段。针对热喷涂层在滚动/滑动相对运动状态并存下的接触疲劳寿命研究,亦逐渐成为了再制造工程中评价热喷涂层服役性能的重要研究方向。在实验室条件下,可通过设置滑差率[3]来控制滚动接触表面间的相对运动状态,并设定适当的接触应力和转速以模拟热喷涂层真实的接触服役状态。

目前,热喷涂层接触疲劳寿命的研究主要集中在不同工艺设备[4-8]、不同材料体系[9]、不同表面完整性[10]及不同服役条件[11-15]下,接触疲劳性能、失效行为、失效机制的揭示。这些研究成果仅是单因素条件下的结果,而涂层的接触疲劳失效受到多种因素的影响,如服役中受到接触应力、转速等因素的作用。单因素服役条件下,不易体现各加载条件对涂层寿命的综合作用,也不能判断各因素之间交互作用的影响,且构建的寿命预测模型预测效果受单因素的限制较大,使用条件受到单因素的约束,不能适应复杂多变的服役环境。为了更加全面地考察接触疲劳寿命,提高寿命预测模型的适用范围,解决涂层的寿命预测问题,需要进行多因素实验设计,以满足分析和研究的需要。

在多因素情形下,面临着实验规模大、成本高、研究周期较长的问题,并且易造成预测困难。已有学者采用多因素正交实验设计研究了在多冲接触载荷下,涂层材料、基体材料和涂层厚度对激光涂层/基体系统耦合寿命的影响[16]。在影响因素数目相同下,对于正交实验设计,增加水平数必将大量地增加实验次数。相较于正交实验设计法,中心复合设计方法既能兼顾多因素的影响,又能通过一定规模的实验获取多因素的数据,还可以避免小样本的限制,有效地避免上述多因素情形下的弊端,为喷涂层接触疲劳寿命预测提供一种简易且可行的方法。

本文以超音速等离子喷AT40涂层为研究对象,利用中心复合设计的原理进行接触疲劳实验,结合响应曲面回归理论,考察接触应力、转速和滑差率对涂层接触疲劳寿命的影响规律,并拟合其寿命预测模型。

1 样品制备与实验

1.1 涂层的制备与表征

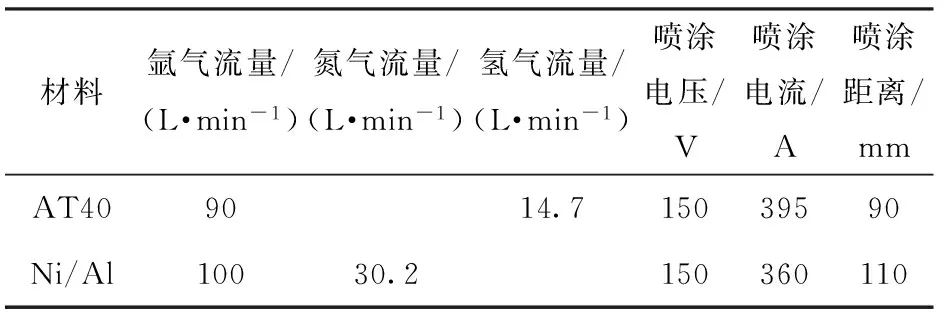

采用装备再制造技术国防科技重点实验室研制的超音速等离子喷涂设备(JET)在调质45号钢测试辊的外周面上制备涂层。喷涂前采用棕刚玉对基体表面进行喷砂处理;采用质量分数为90%Ni、10%Al的Ni/Al合金作为粘结层,以提高涂层与基体的结合强度;采用AT40涂层作为喷涂层。喷涂参数如表1所示。制备的涂层厚度为500 μm,研磨至200 μm. 使用扫描电子显微镜(SEM)对涂层的微观结构进行表征,如图1所示。由图1可见,粘结层与涂层无裂纹,说明涂层结合强度较好。涂层结构致密,可见典型的热喷涂层状结构。随机选取涂层截面,采用灰度法测得涂层的孔隙率为1.58%. 使用WE-10A万能材料实验机,按照国家标准GB/T 8642—2002测试涂层的结合强度为36 MPa.

表1 超音速等离子喷AT40涂层制备参数Tab.1 Parameters for supersonic plasma spraying AT40 coating

图1 AT40涂层扫描电镜照片Fig.1 SEM photo of AT40 coating

1.2 接触疲劳实验设计

由于涂层在接触疲劳失效过程中受到了接触应力、转速等多个因素独立及交互作用的影响,使得在构建其接触疲劳寿命预测模型时,需要实验方案既能涵盖影响涂层寿命的多个因素,又可以发挥统计学方法的优势,增加预测模型的可靠性。

1.2.1 中心复合设计实验法

中心复合设计是在2k因子设计的基础上,根据交互作用、弯曲度检验的显著性情况,加入中心实验点和轴实验点构成的统计学实验方法。其设计方案按照编码方式编制,编码方法为xi=(yi-y0i)/Δi(i=1,2,…,m),其中Δi为yi实际变化区间的半径,y0i为yi实际变化区间的中心点。经编码变换后,新变量xi的取值范围为[-1,1]。该实验方法共有N=mc+mr+m0个实验点,mc表示2k因子设计的实验点数,mr表示分布在m个坐标轴上的轴实验点数,m0表示中心点重复实验的次数。轴实验点到中心点的距离r为待定参数,调节r可得到正交性、旋转性等优良性。一般而言,若设计具有旋转性,则要求r4=mc.

1.2.2 接触疲劳实验

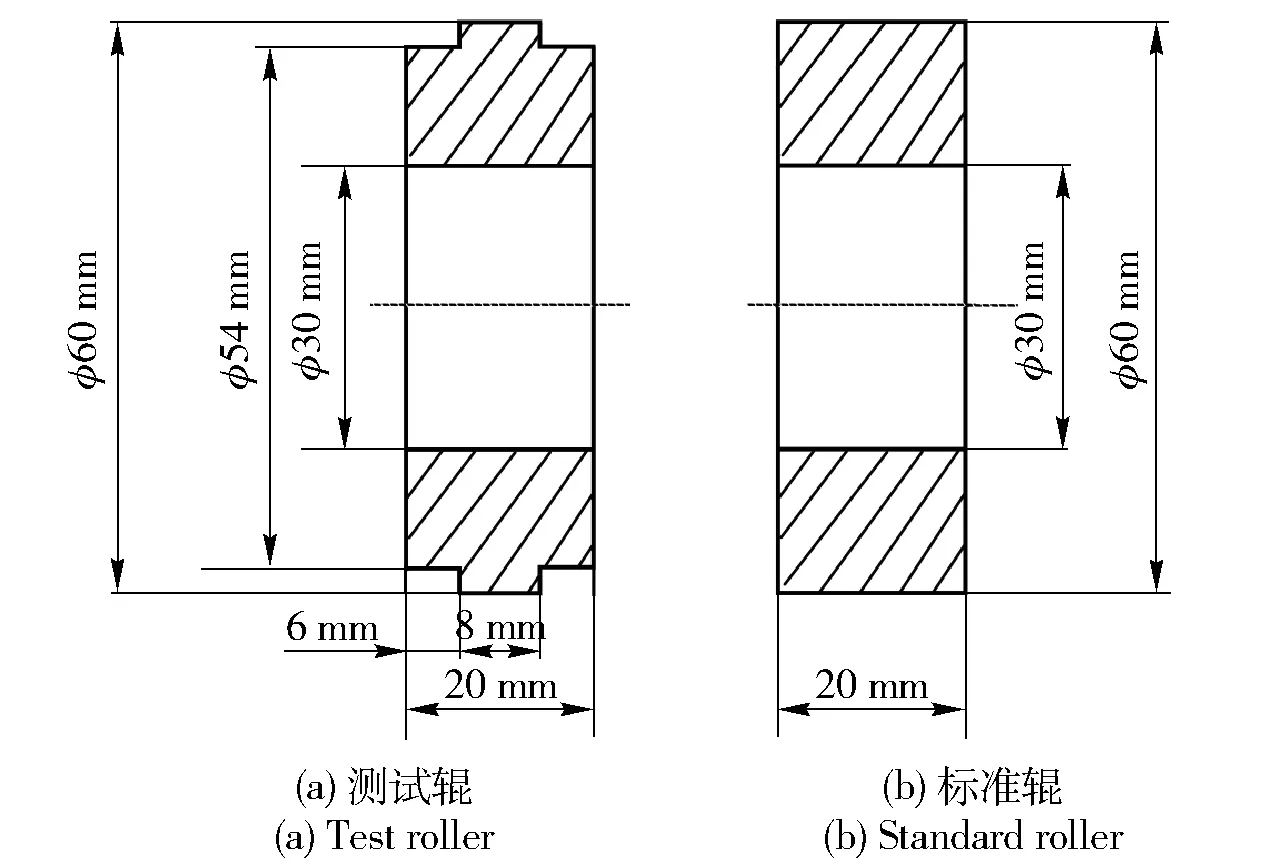

采用装备再制造技术国防科技重点实验室研制的RM-1型多功能实验机进行接触疲劳实验,在实验室条件下,通过设置滑差率、接触应力和转速,模拟涂层受滚动和滑动运动状态共同作用的真实接触状态[14-15],接触示意图如图2所示。利用Hertz公式[17]计算线接触最大接触应力。以喷涂AT40涂层的辊子作为测试辊,测试辊线接触长度为8 mm,外周边缘倒角0.5 mm,尺寸示意图如图3(a)所示。与测试辊进行接触疲劳实验的对偶件称为标准辊,其材质为调质处理的45号钢,标准辊尺寸如图3(b)所示。

图2 滚动接触疲劳示意图Fig.2 Schematic diagram of rolling contact fatigue

图3 测试辊和标准辊尺寸Fig.3 Sizes of test and standard rollers

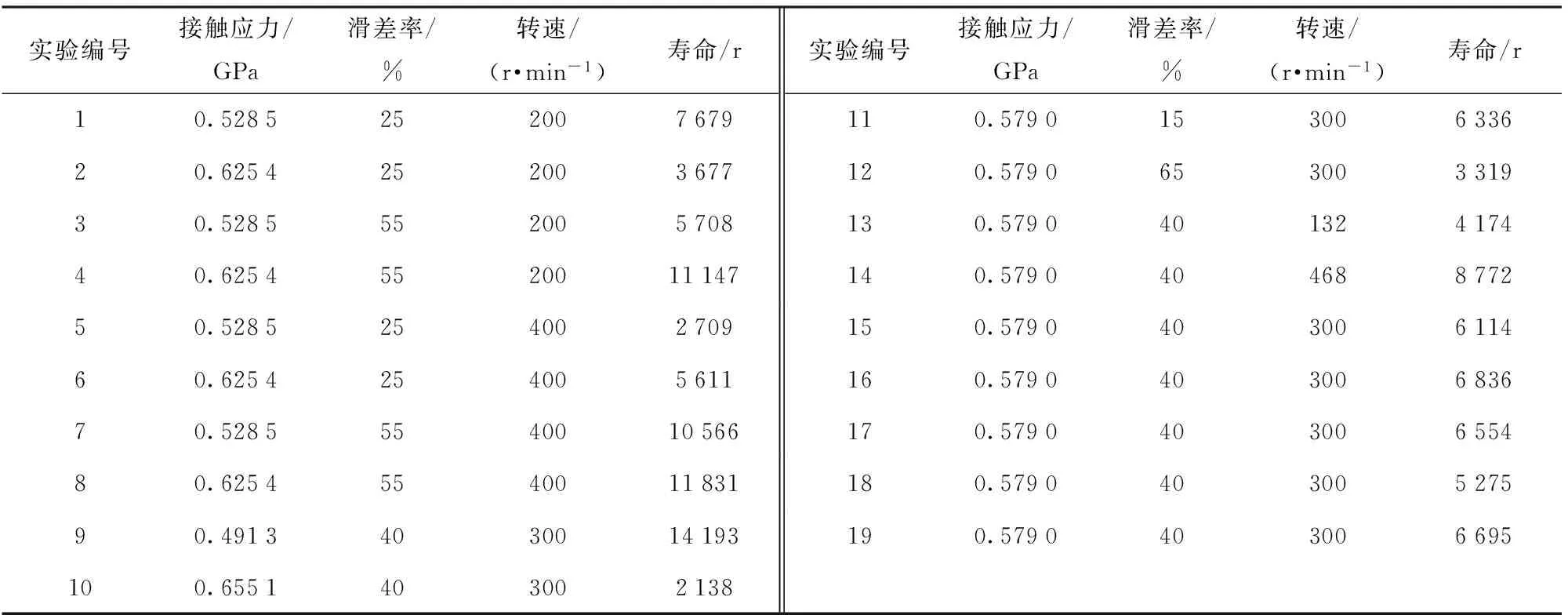

因接触疲劳实验中加载条件主要为接触应力、滑差率和转速,故采用3因素2水平的中心复合设计,示意图如图4所示。图4中,r=1.68,mc=8,m0=5,mr=6. 为保证实验的安全性和可执行性,设定滑差率的取值范围为0%~100%,转速的取值范围为100~500 r/min,接触应力的取值范围为0.5~0.7 GPa. 由中心复合设计原理计算所得实验参数及实验结果如表2所示。

图4 中心复合设计示意图Fig.4 Schematic diagram of central composite design

2 结果分析与模型构建

2.1 接触疲劳实验结果及分析

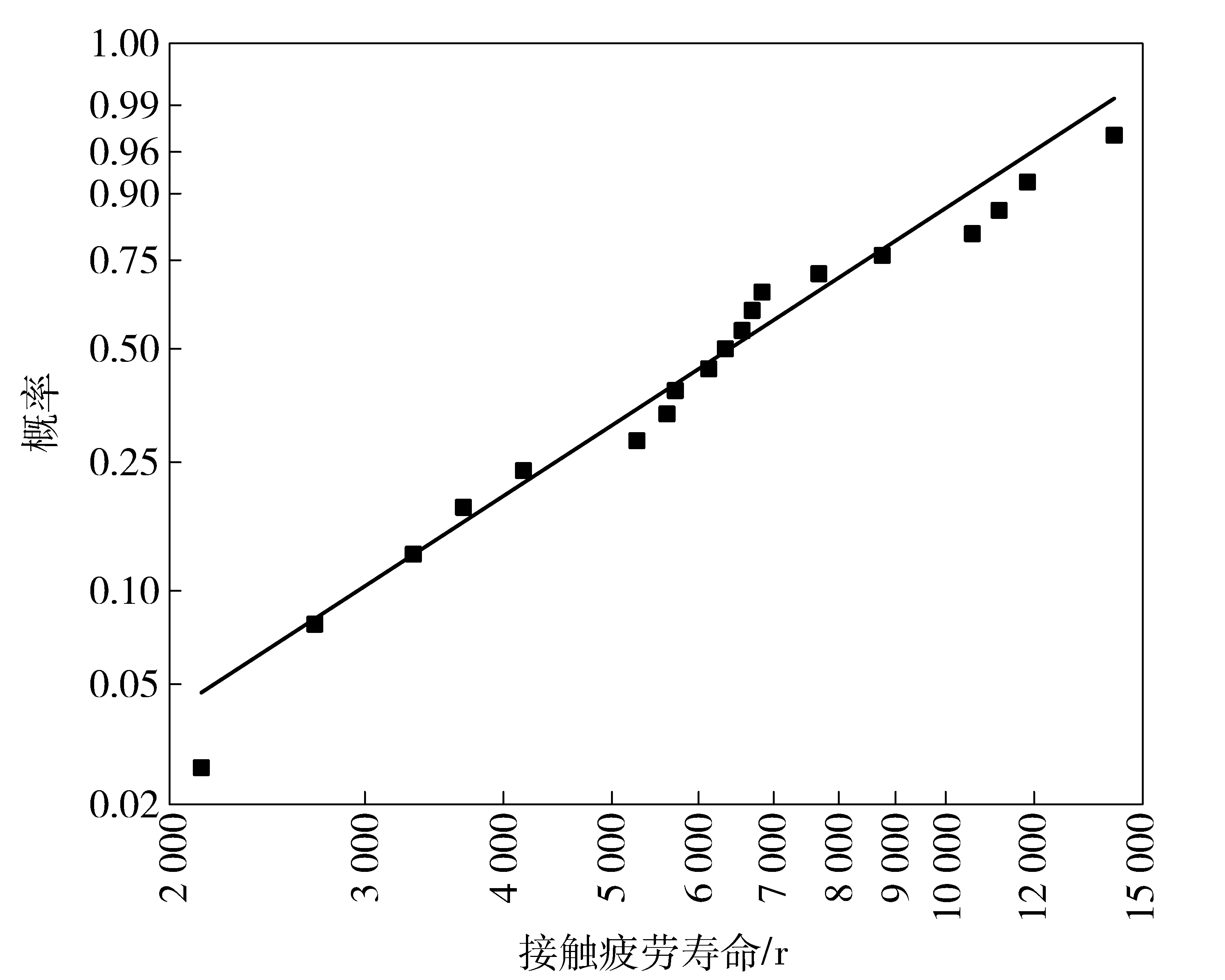

通过Weibull变换[18],在直角坐标系下绘制接触疲劳寿命的WPP图[19],由图5可知,采用中心复合设计获取的寿命数据服从两参数Weibull分布。

2.2 同分布的统计假设检验

已有研究表明,超音速等离子喷AT40涂层的接触疲劳寿命在不同滑差率和不同接触应力下亦服从Weibull分布[14-15]。为便于比较及分析,对表2中寿命数据和文献[14-15]中寿命数据进行标准化处理:

表2 AT40涂层接触疲劳实验参数及结果Tab.2 Contact fatigue test parameters and results of AT40 coating

图5 中心复合设计下接触疲劳寿命数据的WPP图Fig.5 WPP of contact fatigue life for central composite design

(4)

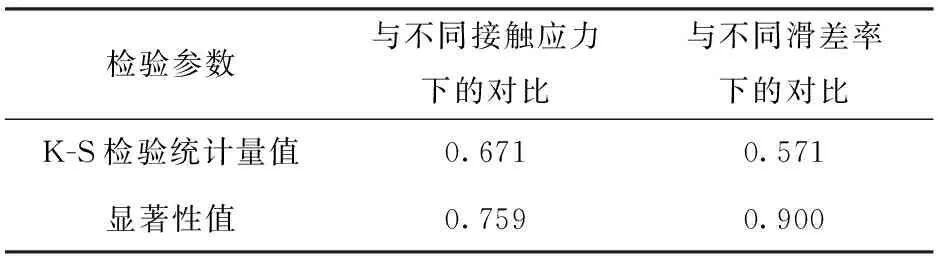

由表3可知,中心复合设计下的AT40涂层接触疲劳寿命服从正态分布,可进行在正态分布假设下的假设检验。表4表明,数据经标准化处理后,两个独立样本的K-S检验和t-检验表明,与AT40涂层不同接触应力及不同滑差率下的接触疲劳寿命具有相同的分布。

表3 正态性检验Tab.3 Normal distribution test

表4 同分布检验Tab.4 Identical distribution test statistics

表5 均值与方差相等的检验Tab.5 Independent samples test

由表5可知,在不同接触应力和不同滑差率下,Levene’s检验的显著性值均大于0.05,可以认为这两种情况下,接触疲劳寿命均具有方差齐性。t-检验的结果表明,这两种情况下的均值是相等的。

2.3 接触疲劳寿命预测模型构建

为数学处理方便,记y1为接触应力,y2为滑差率,y3为转速。对y1、y2和y3分别作编码变换:x1=(y1-1 200)/200,x2=(y2-0.40)/0.15,x3=(y3-300)/100,对x1、x2和x3应用响应曲面原理建模结果见表6.

表6 响应曲面模型参数估计及显著性检验Tab.6 Parameter estimation and significance test of response surface model

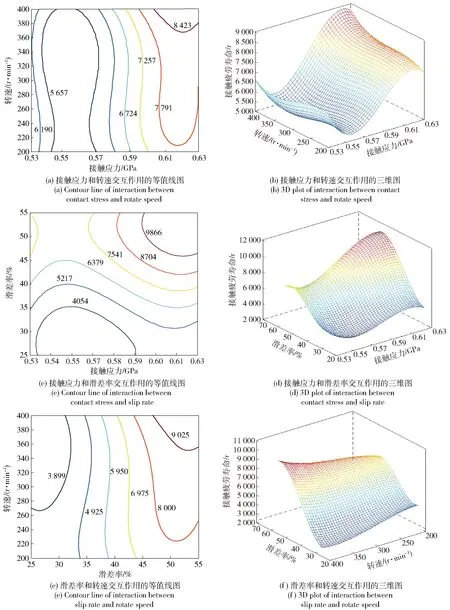

由表6可知,接触应力、转速和滑差率对接触疲劳寿命影响的显著性值分别为0.002 1、0.634 2和0.000 4,除转速这一因素外,均小于给定的显著性水平0.05,表明接触应力和滑差率对接触疲劳寿命的影响是显著的,滑差率的影响最大,其次是接触应力,转速的影响不显著。这3个因素两两之间的交互作用中,接触应力与滑差率、转速与滑差率之间的交互作用对接触疲劳寿命的影响是显著的,其显著性值分别为0.025 4和0.018 0,均小于给定的显著性水平0.05,交互作用图如图6所示。进一步,三者对接触疲劳寿命的交互作用也是显著的,其显著性值0.006 6小于0.05. 经计算可得对AT40涂层的接触疲劳寿命响应曲面回归模型为

(5)

由表6可知,模型的显著性值为0.002 2,小于给定的显著性水平,所以可以认为(5)式是显著的。又因为平方相关系数R2为0.979 9,表明(5)式可以解释接触应力、转速和滑差率变化引起的接触疲劳寿命差异,即可以认为构建的回归方程较好。

图6(a)、图6(c)、图6(e)分别为AT40涂层的接触疲劳寿命在接触应力、转速和滑差率两两交互作用下的等值线图,图6(b)、图6(d)和图6(f)分别为相应的三维曲面。由图6(b)可见,三维曲面无明显扭曲,表明接触应力和转速之间不存在较强的交互作用。由图6(d)和图6(f)可见,三维曲面有明显的扭曲,表明接触应力和滑差率、滑差率和转速之间存在较强的交互作用。

图6 交互作用的等高线和三维图Fig.6 Contour line and 3D plot of interaction

2.4 模型评价

通过对残差的正态性检验可知,检验的显著性值为0.563>0.05,且由残差的正态概率纸图可见,残差大致沿直线分布,所以可以认为残差服从正态分布,残差的正态概率纸图如图7所示。进一步,利用内学生氏残差和实测寿命值作残差图,如图8所示。由图8可见,1~8号实验的数据点分布在带形域的上方,9~14号数据点分布带形域的下方,5个中心点15~19号数据点分布在带形域的中间,残差图不具有随机性的特征,表明在进一步获得新的实验数据后,应对模型进行修正,以达到较好的精确度和可靠性。

图7 残差的正态概率纸图Fig.7 Normal probability plot of residual

图8 残差图Fig.8 Residual plot

3 结论

实验室条件下,接触应力、转速和滑差率是影响关键旋转部件服役寿命的主要因素,采用中心复合设计的原理,综合考察了接触应力、转速和滑差率等服役指标对AT40涂层的接触疲劳寿命的影响。结果表明,滑差率是引起涂层接触疲劳失效的主要因素,接触应力是次要因素,转速在引起接触疲劳失效过程中的作用不显著;转速和滑差率、接触应力和滑差率的交互作用对滚动接触疲劳失效起到了显著的作用。模型的显著性检验和残差的正态性检验均表明所构建的回归预测模型是显著的。

实验中仅考察了服役条件对涂层接触疲劳寿命的影响,未考虑涂层厚度这一因素,涂层厚度对失效寿命的长短和失效模式有显著的影响,可适当增加不同厚度涂层的实验,进一步修正模型,以适应多种条件下的接触疲劳寿命预测。

References)

[1] 刘家浚.材料磨损原理及耐磨性[M].北京:清华大学出版社, 1993. LIU Jia-jun. Materials wear principle and abrasion resistance[M].Beijing: Tsinghua University Press,1993.(in Chinese)

[2] 王海斗, 徐滨士, 姜祎, 等. 超音速等离子喷涂层的组织及性能分析[J]. 焊接学报, 2011, 32(9):1-5. WANG Hai-dou, XU Bin-shi, JIANG Yi, et al. Microstructure and mechanical properties of supersonic plasma sprayed coating[J]. Transactions of the China Welding Institution, 2011, 32(9):1-5.(in Chinese)

[3] 康嘉杰.等离子喷涂层的竞争性失效行为和寿命预测研究[D]. 北京:中国地质大学, 2013. KANG Jia-jie. Research on competing failure behavior and life prediction of plasma spraying coating[D]. Beijing: China University of Geosciences, 2013.(in Chinese)

[4] Ahmed R, Hadfield M. Rolling contact fatigue performance of detonation gun coated elements[J]. Tribology International, 1997, 30(2):129-137.

[5] Ahmed R, Hadfield M. Failure modes of plasma sprayed WC-15%Co coated rolling elements[J]. Wear, 1999, 230(1):39-55.

[6] Ahmed R. Contact fatigue failure modes of HVOF coatings[J]. Wear, 2002, 253(3):473-487.

[7] Nieminen R, Vuoristo P, Niemi K, et al. Rolling contact fatigue failure mechanisms in plasma and HVOF sprayed WC-Co coatings[J]. Wear, 1997, 212(1):66-77.

[8] Shen X Y, Yu S Y. Performance in resistance to surface fatigue for Cr3C2-25%NiCr coatings by plasma spray and CDS spray[J]. Tribology Letters, 2004, 16(3):173-180.

[9] Tobe S, Kodama S, Misawa H. Rolling contact behaviour of plasma sprayed coating on aluminium alloy[C]∥Proceedings of National Thermal Spray Conference. Tokyo,Japan:ASM International, 1990:171-178.

[10] Piao Z Y,Xu B S, Wang H D, et al. Effects of thickness and elastic modulus on stress condition fatigue-resistant coating under rolling contact[J]. Journal of Central South University Technology, 2010, 17(5):899-905.

[11] Piao Z Y, Xu B S, Wang H D, et al. Investigation of rolling contact fatigue lives of Fe-Cr alloy coatings under different loading conditions[J]. Surface and Coatings Technology, 2010, 204(9/10):1405-1411.

[12] 张志强, 李国禄, 王海斗. 基于统计分析的等离子喷涂层接触疲劳寿命和失效模式[J]. 材料工程, 2015, 43(8):77-83. ZHANG Zhi-qiang, LI Guo-lu, WANG Hai-dou. Contact fatigue life and failure mode of plasma sprayed coating based on statistical analysis[J]. Journal of Material Engineer, 2015, 43(8):77-83. (in Chinese)

[13] Chen S Y, Ma G Z, Wang H D, et al. Investigation of competing failure mechanism and life of plasma sprayed Fe-based alloy coating under rolling-sliding contact condition[J]. Tribology International, 2016, 101:25-32.

[14] Kang J J, Xu B S, Wang H D. Investigation of a novel rolling contact fatigue/wear competitive life test machine faced to surface coating[J]. Tribology International, 2013, 66:249-258.

[15] Kang J J, Xu B S, Wang H D, et al. Competing failure mechanism and life prediction of plasma sprayed composite ceramic coating in rolling-sliding contact condition[J]. Tribology International, 2014, 73:128-137.

[16] 石世宏, 傅戈雁. 多冲接触载荷下激光涂层/基体系统的多因素耦合寿命研究[J]. 激光杂志, 2004, 25(5):76-78. SHI Shi-hong, FU Ge-yan. Study on life of many factors coupling of the coat/substrate system under the repeated impact contact load[J]. Laser Journal, 2004, 25(5):76-78. (in Chinese)

[17] Zéhil G P, Gavin H P. Simple algorithms for solving steady-state frictional rolling contact problems in two and three dimensions[J]. International Journal of Solids and Structure, 2013, 50:843-852.

[18] Jiang R, Murthy D N P. Modeling failure-data by mixture of 2 Weibull distributions: a graphical approach[J]. IEEE Transactions on Reliability, 1995, 44(3):477-488.

[19] 茆诗松, 汤银才, 王玲玲. 可靠性统计[M]. 北京: 高等教育出版社, 2008. MAO Shi-song, TANG Yin-cai, WANG Ling-ling. Reliability statistics[M]. Beijing: Higher Education Press, 2008.(in Chinese)

[20] 王星.非参数统计[M].北京:清华大学出版社,2009. WANG Xing. The Parameter estimation[M]. Beijing: Tsinghua University Press, 2009.(in Chinese)

[21] 茆诗松, 王静龙, 濮晓龙. 高等数理统计[M]. 北京:高等教育出版社, 1998. MAO Shi-song, WANG Jing-long, PU Xiao-long. Higher mathematical statistics[M]. Beijing: Higher Education Press, 1998. (in Chinese)

Research on Contact Fatigue Life Prediction of Thermally Sprayed Coating Based on Central Composite Design

MA Run-bo, DONG Li-hong, WANG Hai-dou, XING Zhi-guo

(National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China)

The effect of service condition on contact fatigue life of supersonic plasma sprayed AT40 coating is studied by central composite design method. A multi-factor life prediction model with rotation speed, contact stress, and slip ratio is established by using response surface method based on the regression analysis principle, and the comprehension effects of the three factors on contact fatigue life are analyzed. The results show that the rolling contact fatigue life of AT40 coating has same life distribution under different service conditions. Slip ratio has the main effect on the life, and the contact stress has the secondary main effect on it,and the rotation speed has the minimum effect on it. The interactive effect between contact stress and slip ratio and the interactive effect between rotation speed and slip ratio both significantly influence the rolling contact fatigue life.The significance test results show that the response surface model can be used to characterize the relationship among the load conditions (rotation speed, contact stress, and slip ratio) and the rolling contact fatigue life of AT40 coating.

composite material; remanufacturing; contact fatigue; supersonic plasma spray; central composite design; multi-factor

2016-07-04

国家自然科学基金重点项目(51535011)

马润波(1976—),女,讲师。E-mail:marunbo@139.com

王海斗(1969—),男,研究员,博士生导师。E-mail:wanghaidou@aliyun.com

TG174.442+.1

A

1000-1093(2017)03-0561-07

10.3969/j.issn.1000-1093.2017.03.020