单个弹丸撞击316L不锈钢引起的变形场*

2017-04-10杨诗婷邢永明赵燕茹郝贠洪李继军姜爱峰

杨诗婷,邢永明,赵燕茹,郝贠洪,李继军,姜爱峰

(1.内蒙古工业大学理学院,内蒙古呼和浩特010051;2.内蒙古工业大学土木工程学院,内蒙古呼和浩特010051)

单个弹丸撞击316L不锈钢引起的变形场*

杨诗婷1,邢永明1,赵燕茹2,郝贠洪2,李继军1,姜爱峰1

(1.内蒙古工业大学理学院,内蒙古呼和浩特010051;2.内蒙古工业大学土木工程学院,内蒙古呼和浩特010051)

运用金属材料表面纳米化试验机对单个弹丸撞击316L不锈钢表面进行了撞击实验;采用激光共聚焦显微镜观察了弹坑的三维形貌,测量不同振动频率下弹坑的直径及离面位移;采用云纹干涉法对弹坑周围的面内应变场进行测量,并分析振动频率及撞击方式对弹坑尺寸、塑性应变大小以及塑性应变区范围的影响;采用有限元方法对单个弹丸垂直撞击试件表面的应变场进行数值模拟,与实验结果进行比较,分析了弹坑周围残余应力的分布。结果表明:随振动频率的增加,弹坑直径和离面位移都增加,频率在50~55Hz,弹坑直径有突变,离面位移和振动频率呈线性关系;振动频率越大,塑性应变越大,塑性应变分布范围均大于弹坑直径的2倍;同一振动频率下弹丸垂直撞击比倾斜撞击的塑性应变大,而塑性应变分布范围相差不大;面内残余应变场的数值模拟结果和实验结果吻合较好,最大误差小于10%。

固体力学;变形场;云纹干涉法;316L不锈钢;激光共聚焦显微镜;弹丸撞击

在多数情况下,由于高表面应力、应力集中、外部腐蚀、温度改变、磨损等原因,材料从表面开始失效。表面结构和性能优化可有效增强材料力学性能,表面纳米化处理技术可以改善材料表面性能而不改变其化学组成。其中喷丸强化是一种使用广泛的材料表面冷加工方法,可有效提高材料的强度、硬度、耐磨性、疲劳寿命等[1-3]。喷丸强化是由高强度弹丸高速撞击试件表面,使其发生弹塑性变形,形成压缩残余应力场,可有效防止疲劳荷载作用下裂纹的萌生及扩展,从而提高材料的疲劳寿命[4]。可见,喷丸强化的主要机理是形成压缩残余应力场。Y.F.Al-Obaid[5]研究了喷丸引起残余应力场的解析解;R.Menig等[6]和Y.M.Xing等[7]分别采用X射线衍射技术和云纹干涉法对喷丸引起的残余应力场进行了实验测量;张洪伟等[8]对喷丸强化过程的冲击效应进行了数值模拟;K.Taehyung等[9-10]对喷丸强化过程中弹丸倾斜撞击引起的残余应力场进行了数值模拟;喷丸过程中大量弹丸随机撞击引起残余应力场的数值模拟研究也取得一定进展[11-12]。喷丸强化时弹丸撞击过程和残余应力形成的微观过程尤为重要。其中,单个弹丸撞击行为和接触面机械变形程度是研究的基础,也是影响这一机理的关键因素。因此,研究单个弹丸的撞击行为可为喷丸强化机理研究提供依据。然而,关于单个弹丸撞击周围应变场的实验测量报道甚少,主要原因是直接测量单个弹丸撞击时接触面的应变场比较困难。M.Watanabe等[13]利用电子束云纹法对温喷沉积作用中的1个撞击粒子周围应变场进行了测量,为研究单个粒子撞击行为提供一种新方法。

本文中,对单个弹丸撞击316L不锈钢表面进行实验,采用激光共聚焦显微镜观察弹坑的三维形貌,测量弹坑的直径及离面位移;采用云纹干涉法测量单个弹丸撞击时弹坑周围的面内应变分布规律及作用范围,并与数值模拟结果进行比较,结果吻合较好。

1 实验和分析

1.1 实验材料

实验所用试件材料为316L不锈钢,316L不锈钢的屈服强度为280MPa,抗拉强度为520MPa,维氏硬度为362。试件为直径90mm、厚度6mm的圆盘。实验所用弹丸为含锆95%的高纯氧化锆珠,氧化锆珠压碎强度为1 100MPa,维氏硬度为1 350,ZrO2的质量分数为94.8%,Y2O3的质量分数为(5± 0.2)%。弹丸直径为3.9mm。氧化锆珠球体圆整度好,表面光滑,有极好的韧性、耐冲击性,在高速运转中不碎裂。氧化锆珠的耐磨性约是玻璃珠的50倍,有极高的研磨效率。

1.2 实验方法

为了研究单个弹丸撞击产生的应变场,在样品罐内特定位置放入1颗弹丸进行撞击实验。喷丸过程如图1所示,给振荡器输入一定频率使振荡器发生振动,带动样品罐上下振动,使样品罐内弹丸弹起撞击试件表面。

为了分析振动频率对弹坑直径和离面位移的影响,实验分别采用20、30、35、40、45、50、55和60Hz的输入频率对试件进行撞击,喷射持续时间为20s。实验前先对试件进行镜面抛光处理,之后用酒精清洗试件表面和弹丸。采用金属材料表面纳米化试验机进行撞击实验,然后用超声振荡器去除样品表面油污。采用激光共聚焦显微镜观察弹坑的三维形貌,并测量弹坑的直径及离面位移。为了测量不同频率下弹坑周围残余应变分布,将频率为1 200line/mm的正交光栅(图2)粘贴在镜面抛光处理后的试样表面,该光栅的位移灵敏度为0.417μm。分别采用30、45和50Hz的输入频率对贴有光栅的试件进行撞击,喷射持续时间为20s。弹坑周围残余应变通过云纹法进行测量。

图1 喷丸处理原理图Fig.1 Schematic diagram of shot peening

图2 光学显微镜下的正交光栅图Fig.2 Orthogonal grating figure in optical microscope

1.3 有限元模型的建立

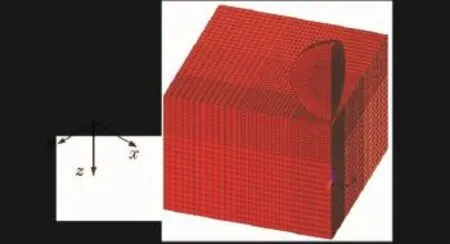

为了将实验结果和数值模拟结果进行比较,并分析弹坑周围残余应力场分布,采用ANSYS/LSDYNA对单个弹丸垂直撞击316L不锈钢表面的应变场进行数值模拟。本文中选用氧化锆弹丸的强度远高于316L不锈钢的基体强度,所以可不考虑弹丸变形,假设弹丸为刚体;基体材料模型假设为Johnson-Cook模型,该模型里考虑了应变、应变率及热软化效应的影响。根据对称性[14-16],选取四分之一模型进行计算。考虑到计算精确性并节省计算时间,接触区域网格划分较密,远离接触区域网格划分较疏,建立的有限元模型如图3所示。316L不锈钢基体的密度为7 908.8kg/m3,弹性模量为210.3GPa,泊松比为0.30;氧化锆弹丸的密度为6 020kg/m3,弹性模量为190GPa,泊松比为0.23,316L不锈钢的Johnson-Cook模型参数可参考文献[17]。

图3 有限元模型Fig.3 Finite element model

2 结果与讨论

2.1 弹坑的形貌、直径及离面位移

图4所示为弹丸撞击试件的变形示意图。弹丸撞击时,变形区域进行扩展,周围金属对其进行制约,使其不能继续向外扩展,最终被挤出,所以弹坑边缘有明显凸起。同时,塑性变形表层为了占据更多的空间,产生了压缩应变,即在受压区产生压缩残余应力。图4中椭圆表示面内应变区域。

图4 弹丸撞击试件的变形示意图Fig.4 Schematic diagram of deformation after shot impact substrate

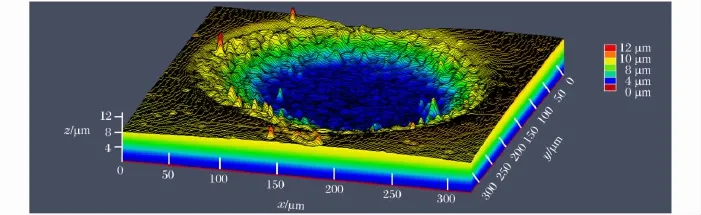

图5所示为采用激光共聚焦显微镜获得的振荡器输入频率为50Hz时弹坑的三维形貌图。可以看出,弹坑最大离面位移发生在接触面上,最大离面位移为0.008mm,离接触面越远,弹坑的离面位移越小,因此最大塑性变形产生在接触面。在弹丸的主要撞击区域,粗糙度较小,距离弹坑边缘越近,粗糙度越大。因此,当大量弹丸以不同方向反复撞击材料表面时,将会在表面形成均匀细微的强烈塑性变形,使材料表面的粗晶组织逐渐碎化至纳米量级,达到表面纳米化的目的。

图5 频率为50Hz时弹坑的三维形貌图Fig.5 Three-dimensional topography of crater at frequency of 50Hz

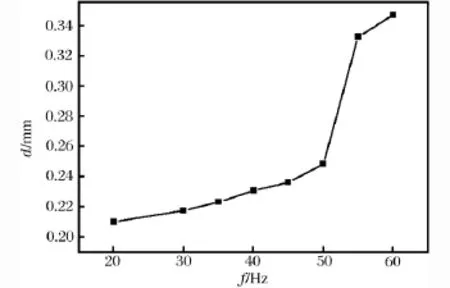

根据激光共聚焦显微镜观察的弹坑三维形貌图,可以测量不同撞击频率下弹坑的直径及离面位移。图6给出了输入振动频率和弹丸垂直撞击时弹坑直径之间的关系。可以看出,输入的振动频率越大,弹坑直径越大,频率为50~55Hz时,弹坑直径有突变。说明当输入的振动频率大于50Hz时,弹丸将获得较大的撞击速度,因此产生的塑性变形显著增加。图7所示为输入的振动频率和弹丸垂直撞击时弹坑离面位移之间的关系。可以看出,振动频率越大,弹坑的离面位移越大。图中还给出了实验数据的拟合曲线。可见,振动频率和弹坑的离面位移呈线性关系。

图6 振动频率和弹坑直径之间的关系Fig.6 Relation between frequency and crater diameter

图7 振动频率和弹坑离面位移之间的关系Fig.7 Relation between frequency and off-plate displacement

2.2 弹坑周围面内应变

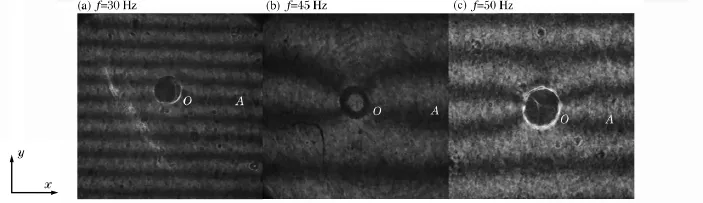

图8(a)~(c)分别是频率为30、45、50Hz时弹坑周围U场的云纹图,其表示x方向的位移场。图9(a)~(c)分别是频率为30、45、50Hz时弹坑周围V场的云纹图,其表示y方向的位移场。可以看出:弹坑边缘条纹间距明显减小,随距弹坑边缘距离增加,条纹间距越来越宽,最后保持不变。说明在弹丸撞击区弹坑边缘发生了很大的平面拉伸变形。由于弹性变形在撞击过程结束时已经恢复,故此拉伸变形为塑性变形。图8~9中弹坑周围条纹基本对称,弹坑的形状近似呈圆形,说明弹坑周围塑性变形分布基本对称,因此可以近似认为是弹丸垂直撞击试件表面。

图8 不同频率下弹坑周围U场云纹图Fig.8 Contour maps in U-displacement at different frequencies

图9 不同频率下弹坑周围V场云纹图Fig.9 Contour maps in V-displacement at different frequencies

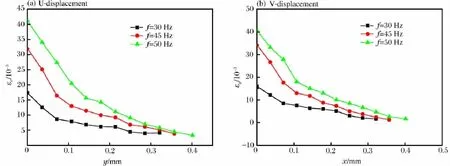

为确定弹坑周围塑性应变大小及分布范围,采用Moiré法对云纹图进行处理,图10(a)~(c)分别表示频率为30、45和50Hz时U场应变分布情况。可以看出,频率为30Hz时塑性应变作用范围约为弹坑直径2.2倍;频率为45Hz时塑性应变范围是弹坑直径2.4倍;频率为50Hz时塑性应变范围约为弹坑直径2.5倍。因此,弹丸以一定频率撞击试件时,产生的塑性应变范围均在弹坑直径的2倍以上。

图10 不同频率时U场应变分布Fig.10Strain distribution in U-displacement at different frequencies

图11(a)给出了图8中从O到A距离弹坑边缘不同点处U场应变分布;图11(b)给出了图9中从O到A距离弹坑边缘不同点处V场应变分布。可以看出,靠近弹坑位置(O点处),塑性应变急剧增加,随着距离增大,应变越来越小,最后趋于零。316L不锈钢符合名义屈服应力,当应变为0.2%时,屈服应力约为280MPa。由图11可知,频率为30Hz时,最大塑性应变约为1.3%;频率为50Hz时,最大塑性应变约为4.2%;根据线弹性应力应变理论,弹丸撞击区的应力超过了316L不锈钢的屈服应力;弹丸撞击钢板时钢板发生压缩变形,根据塑性材料受压时的力学性能,可以判断弹丸的撞击强度不超过316L不锈钢的强度极限,弹丸撞击处钢板处于屈服和硬化阶段。因此,喷丸过程中当大量弹丸反复撞击试件表面时,可使其表层结构和组织发生变化,使材料表面处于强化阶段,从而改变材料的力学性能,这是喷丸强化增强材料表面性能的原因之一。

图11 不同频率下U场和V场的应变分布规律Fig.11 Strain distribution regularities in U-displacement and V-displacement at different frequencies

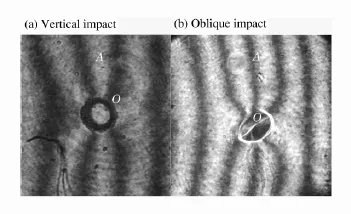

图12(a)、(b)分别表示频率为45Hz时弹丸垂直撞击和倾斜撞击时U场云纹图。可以看出,图12(b)中弹坑周围条纹不对称,且弹坑形状呈椭圆形,说明弹坑周围塑性变形分布不均匀。引起这种不均匀变形的主要原因是弹丸以一定角度倾斜撞击试件表面。弹丸倾斜撞击试件时,影响弹坑大小的主要因素是弹丸撞击速度的大小和方向。由于实验装置全封闭,弹丸撞击试件是随机的,且撞击速度由输入的振动频率来控制,因此弹丸撞击速度的大小和方向无法确定。

图12 弹丸垂直撞击和倾斜撞击时相同频率下U场云纹图Fig.12 Contour maps in U-displacement at same frequency under vertical or oblique impact

图13 相同撞击频率不同撞击角度时应变变化规律Fig.13Strain regularities at the same impact frequencyand the different impact angles

对图12中情况进行计算,得到从O到A距弹坑边缘不同点处应变分布如图13所示。可以看出,在频率相同的情况下,弹丸垂直撞击时产生的塑性应变略大于倾斜撞击时产生的塑性应变,且垂直撞击时最大塑性应变约为3.2%,而倾斜撞击时最大塑性应变约为2.7%。产生这一结果的主要原因是,弹丸倾斜撞击时,水平方向速度分量主要用来改变弹坑的直径,而垂直方向速度分量产生离面位移。与垂直撞击相比,倾斜撞击时垂直方向的速度减小,因此弹坑深度减小,而影响塑性应变大小的主要因素是弹坑的深度,故倾斜撞击时塑性应变减小。当距离弹坑边缘大于0.36mm时,2种情况的塑性应变同时趋于零,说明弹丸垂直撞击和倾斜撞击时,塑性应变的分布范围相差不大。

2.3 应变场的数值模拟

为了与实验结果比较,对单个弹丸垂直撞击产生的应变场进行数值模拟。由于实验时弹丸撞击速度通过频率控制,无法确定弹丸的实际撞击速度。考虑到普通喷丸时弹丸速度范围是30~100m/s[18],分别对撞击速度为30、50和100m/s的情况进行数值模拟,如图14(a)所示,图中同时给出了实验结果。可以看出,在弹坑边缘,应变急剧增加,随到弹坑边缘距离的增大,应变逐渐减小,最后趋于零。实验和数值模拟的应变变化趋势基本一致。振动频率越大,弹丸撞击速度越大,与实际情况相符。数值模拟预测的应变值在(3~7)%的范围内,实验计算的应变值在(1.3~4.2)%的范围,二者吻合较好。根据图14(a)中实验和数值模拟在x方向最大应变分布情况,可预测频率为30Hz时,弹丸撞击速度约为10~15m/s;频率为45Hz时,弹丸撞击速度约为30~35m/s;频率为50Hz时,弹丸撞击速度约为35~40m/s。为了精确确定弹丸的撞击速度,在以上给定的速度范围内进行数值模拟,如图14(b)所示,图中同时给出实验结果。可以看出,数值模拟结果和实验结果吻合较好,最大误差小于10%。可以确定频率为30Hz时对应的弹丸撞击速度约为14m/s;频率为45Hz时对应的弹丸撞击速度约为30m/s;频率为50Hz时对应的弹丸撞击速度约为36m/s。

图14 x方向应变沿y方向变化规律Fig.14 Change of strain regularity in xdirection along the y direction

2.4 残余应力场的数值模拟

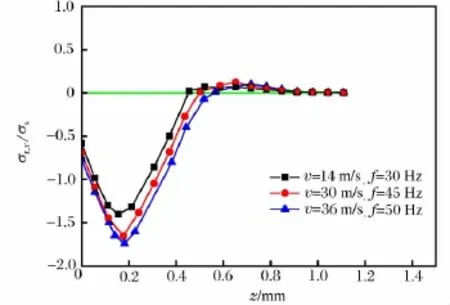

根据以上确定的撞击速度,对单个弹丸垂直撞击试件表面引起的残余应力场进行数值模拟,图15所示为不同撞击速度下获得的横向(图3中x方向)残余应力σr,x与材料屈服应力σs的比值沿深度方向(图4中所示沿z轴方向的塑性变形深度)分布规律。可以看出:(1)撞击速度为14m/s时,压缩层厚度约为0.46mm;撞击速度为30m/s时,压缩层厚度增加到0.52mm;撞击速度为36m/s时,压缩层厚度增加到0.59mm,随撞击速度增加,压缩层厚度增加。(2)随撞击速度的增加,残余应力从压缩到拉伸变化的同时,塑性变形区深度也在增加。(3)最大残余压应力的位置在距弹坑表面约压缩层厚度的1/3处,且随撞击速度增加,最大压缩残余应力值增加,但其位置变化不大。(4)撞击速度为14m/s时,最大压缩残余应力是基体材料屈服应力的约1.4倍。撞击速度为30m/s时,最大压缩残余应力是材料屈服应力的约1.6倍;撞击速度为36m/s时,最大压缩残余应力是材料屈服应力的约1.65倍。这说明喷丸时当大量弹丸反复撞击材料表面后,形成压缩层的压缩残余应力远大于基体材料的屈服应力,从而可以提高材料表面的力学性能,增加材料的疲劳寿命。

图15 标准化横向残余应力沿深度方向分布的数值模拟Fig.15 Simulation of normalized transverse residual stress versus depth

3 结 论

(1)输入的振动频率对弹坑的直径和离面位移都有影响。振动频率越大,弹坑直径越大,在频率为50~55Hz之间,弹坑直径有突变;离面位移和振动频率呈线性关系。(2)弹丸垂直撞击时,输入的振动频率越大,产生的塑性应变越大,塑性应变区范围越大;频率为30Hz时,塑性应变作用范围约为弹坑直径的2.2倍;频率为45Hz时,塑性应变范围约是弹坑直径的2.4倍;频率为50Hz时,塑性应变范围约为弹坑直径的2.5倍。弹丸垂直撞击时塑性应变略大于倾斜撞击时的塑性应变,垂直撞击时最大塑性应变约为3.2%,倾斜撞击时最大塑性应变约为2.7%,而塑性应变分布范围相差不大。(3)实验测得的U场应变和数值模拟结果吻合较好。频率为30Hz时,弹丸的撞击速度约为14m/s;频率为45Hz时,弹丸的撞击速度约为30m/s;频率为50Hz时,弹丸的撞击速度约为36m/s。振动频率越大,弹丸的撞击速度越大。(4)随撞击速度的增加,压缩层厚度增加,最大残余压应力增加,但其位置变化不大;最大残余压应力在距离弹坑表面约压缩层厚度的1/3处;最大残余压应力均大于基体材料的屈服应力。

[1]Marteau J,Bigerelle M,Mazeran P E,et al.Relation between roughness and processing conditions of AISI 316L stainless steel treated by ultrasonic shot peening[J].Tribology International,2015,82:319-329.

[2]Ganesh B K C,Sha W,Ramanaiah N,et al.Effect of shotpeening on sliding wear and tensile behavior of titanium implant alloys[J].Materials and Design,2014,56(4):480-486.

[3]Benedetti M,Fontanari V,Santus C,et al.Notch fatigue behavior of shot peened high-strength aluminium alloys:Experiments and predictions using a critical distance method[J].International Journal of Fatigue,2010,32(10):1600-1611.

[4]栾伟玲,涂善东.喷丸表面改性技术的研究进展[J].中国机械工程,2005,16(15):1405-1049.Luan Weiling,Tu Shandong.Recent trends on surface modification technology of shot peening[J].China Mechanical Engineering,2005,16(15):1405-1049.

[5]Al-Obaid Y F.Shot peening mechanics:experimental and theoretical analysis[J].Mechanics of Materials,1995,19(2/3):251-260.

[6]Menig R,Pintschovius L,Schulze V,et al.Depth profiles of macro residual stresses in thin shot peened steel plates determined by X-ray and neutron diffraction[J].Scripta Materialia,2001,45(8):977-983.

[7]Xing Y M,Lu J.An experimental study of residual stress induced by ultrasonic shot peening[J].Journal of Materials Processing Technology,2004,152(1):56-61.

[8]张洪伟,张以都,吴琼.喷丸强化过程及冲击效应的数值模拟[J].金属学报,2010,46(1):111-117.Zhang Hongwei,Zhang Yidu,Wu Qiong.Numerical simulations of shot-peening process and impact effect[J].Acta Metallurgica Sinica,2010,46(1):111-117.

[9]Taehyung K,Hyungyil L,Hong C H,et al.Effects of Rayleigh damping,friction and rate-dependency on 3Dresidual stress simulation of angled shot peening[J].Materials and Design,2013,46(4):26-37.

[10]Taehyung K,Hyungyil L,Minsoo K,et al.A 3DFE model for evaluation of peening residual stress under angled multi-shot impacts[J].Surface &Coatings Technology,2012,206(19/20):3981-3988.

[11]Sheng X F,Xia Q X,Cheng X Q,et al.Residual stress field induced by shot peening based on random-shots for 7075aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2012,22:261-267.

[12]Mylonas G I,Labeas G.Numerical modeling of shot peening process and corresponding produces:Residual stress,surface roughness and cold work prediction[J].Surface &Coatings Technology,2011,205(19):4480-4494.

[13]Watanabe M,Kishimoto S,Xing Y M,et al.Evaluation of strain field around impacted particles by applying electron Moirémethod[J].Journal of Thermal Spray Technology,2007,16(5):940-946.

[14]Schiffner K,Helling C D.Simulation of residual stresses by shot peening[J].Computers &Structures,1999,72(1/2/3):329-340.

[15]Meguid S A,Shagal G,Stranart J C,et al.Three-dimensional dynamic finite element analysis of shot-peening induced residual stresses[J].Finite Elements in Analysis and Design,1999,31(3):179-191.

[16]Meo M,Vignjevic R.Finite element analysis of residual stress induced by shot peening process[J].Advances in Engineering Software,2003,34(03):569-575.

[17]Umbrello D,Saoubi R M,Outeiro J C.The influence of Johnson-Cook material constants on finite element simulation of machining of AISI 316Lsteel[J].International Journal of Machine Tools &Manufacture,2007,47(3/4):462-470.

[18]Wang J M,Liu F H,Yu F,et al.Shot peening simulation based on SPH method[J].The International Journal of Advanced Manufacturing Technology,2011,56(5/6/7/8):571-578.

Deformation field in 316Lstainless steel by single shot peening

Yang Shiting1,Xing Yongming1,Zhao Yanru2,Hao Yunhong2,Li Jijun1,Jiang Aifeng1

(1.School of Science,Inner Mongolia University of Technonogy,Hohhot 010051,Inner Mongolia,China;2.School of Civil Engineering,Inner Mongolia University of Technonogy,Hohhot 010051,Inner Mongolia,China)

The experiment of the single shot impacting the 316Lstainless steel surface was carried out using a surface nano-crystallization testing machine.Three-dimensional morphology of the dimple was observed with a laser scanning confocal microscope,and the dimple’s diameter and off-plane displacement in different vibration frequencies were also measured.The in-plane strain around the dimple was measured by moiréinterferometry.The effect of the vibration frequency and the way of impacting on the dimple size,the plastic strain size and the plastic strain zone were also analyzed.In comparison with the experimental result,the strain field was simulated using the finite element method,and the distribution of the residual stress around the dimple was also analyzed.The result showed that the crater diameter and the off-plane displacement increases with the increase of the vibration frequency.When the frequency is from 50to 55Hz,the crater diameter experiences mutations.When the shot impacts the surface vertically,the greater the vibration frequency,the greater the plastic strain and plastic strain zone,and the plastic strain zone are two times larger than the crater diameter.The plastic strain by the vertical impact is slightly greater than the plastic strain by the oblique impact,but it has little effect on the plastic strain zone.The experimental U field strain is in fairly good agreement with the numerical simulation result,and the maximum error is less than 10%.

solid mechanics;deformation field;Moiréinterferometry;316Lstainless steel;laser scanning confocal microscope;shot impact

O343.3国标学科代码:1301575

A

10.11883/1001-1455(2017)01-0126-08

(责任编辑 王易难)

2015-06-16;

2015-12-23

国家自然科学基金项目(11162011,11562016);

教育部高等学校博士学科点专项科研基金项目(20121514130001);

内蒙古自然科学基金项目(2013MS0107);内蒙古工业大学基金项目(x201415)

杨诗婷(1981— ),女,博士研究生,讲师;通信作者:邢永明,xym@imut.edu.cn。