3D打印医疗器械标准现状和产品质量控制研究

2017-04-08王安琪柯林楠黄元礼孙雪冯晓明王春仁中国食品药品检定研究院北京102269

王安琪 柯林楠 黄元礼 孙雪 冯晓明 王春仁 中国食品药品检定研究院 (北京 102269)

3D打印医疗器械标准现状和产品质量控制研究

王安琪 柯林楠 黄元礼 孙雪 冯晓明 王春仁 中国食品药品检定研究院 (北京 102269)

增材制造技术(Additive Manufacturing,AM),即3D打印技术的出现和成熟促进了第四代智能医疗器械的产生和商业化。然而,该技术发展时间短,其制造原理较传统工艺有革命性变化,科研和生产经验匮乏,产品性能检验和评价领域缺乏标准,对产品的质量控制要点了解尚不全面。这种现状不仅为产品发展带来了巨大的困难,而且制约了产品上市的步伐,影响了行业发展。本文就增材制造医疗器械的市场现状及相关标准情况进行了概述,并对其产品质量控制要点进行详细分析。

3D打印 增材制造 医疗器械 质量控制 标准

0.前言

增材制造技术(3D打印)是“一种通过三维数据,通常由逐层的方式结合材料以制造构件的技术[1]”。其常见技术种类有:EBM电子束熔融(Electron Beam Melting),DMLS直接金属激光烧结(Direct Metal Laser Sintering),SLS选择性激光烧结(Selected Laser Sinterting),LENS(激光熔敷技术),3DP(3D打印,3D printing),FDM熔融层积成型技术(Fused Deposition Modeling),SLA立体平版印刷技术(Stereolithography Appearance),DLP激光成型技术,UV紫外线成型技术,LOM分层实体制造技术(Laminated Object Manufacturing)等。

增材制造的主要优势体现在其产品设计/加工自由度及其高度的能源节约(原材料可重复利用,损耗率可低至5%)。它的发展和成熟促进了第四代智能医疗器械的产生和商业化,主要体现在:含特征多孔结构医疗器械的制造;依据病人个体特征量身定制的个性化医疗器械;组织工程产品及人工器官的发展新方向。目前,增材制造在医疗器械领域的应用包括但不限于:术前病灶模型,个性化导板,定制式义齿,骨科、齿科、颌面外科等个性化及批量化植入式医疗器械,以及组织工程产品,其涉及材料主要为金属、高分子、陶瓷材料以及凝胶-细胞系统。

然而,我们对技术依然知之甚少。主要体现在:对逐层加工这种崭新的制造技术研究尚浅,对该技术制备医疗器械的全生命周期缺乏深入探索,对终产品的有效检测检验手段尚不明晰,对产品制造过程的验证、确认过程以及放行方式尚处于探索阶段。这些现状不仅为产品临床前安全有效性评价带来了巨大的困难,而且制约了产品上市的步伐,影响了行业发展。本文将针对增材制造医疗器械标准发展情况及其质量控制要点进行阐述。

1.增材制造医疗器械标准现状

目前增材制造的相关标准的拟定和发布正在全球范围如火如荼地进行。国际标准化组织增材制造技术委员会(ISO/TC261)和美国材料与试验协会(ASTM F42)致力于增材制造标准化研究,近些年已陆续有相关标准或草案颁布,列举于表1。然而,目前尚无针对增材制造的医疗器械标准。国标委于2015年10月批准筹建全国增材制造标准化技术委员会(SAC/TC 562,National Committee 562 on Additive Manufacturing of Standardization Administration of China)。中国食品药品检定研究院于2015年6月申请筹建全国医用增材制造标准化技术委员会,拟就如下方面对增材制造医疗器械标准化进行系统的研究,以期全面评价其安全有效性:原材料性能、设备性能、加工工艺稳定性研究、临床数据的获得到加工模型建立的全过程分析以及可靠性验证、成品的安全有效性验证等。目前中国没有增材制造相关的任何标准(只有术语草案一项),遑论相关医疗器械行业标准,严重滞后于国际水平,亟待进行相关基础科学研究。

表1 . 当前增材制造相关标准情况序号 机构名称 标准内容 标准编号1 A S T M 增材制造标准化(设计、软件、原料、工艺、产品) A S T M W K 3 8 3 4 2,F 2 9 7 1[4],F 3 0 4 9[5],F 2 9 2 4[6],F 3 1 2 2[7],W K 4 9 2 2 9…2 I S O 增材制造标准化(通用原则) I S O 5 2 9 0 0[8], I S O 5 2 9 2 1[9], I S O 1 7 2 9 6[10]…3 全国医用增材制造标准化技术委员会 增材制造( 3 D打印)标准 增材制造技术 术语

2.增材制造医疗器械产品质量控制要点

合理的产品设计和设计过程中全面的风险控制手段是产品安全可靠性的第一道屏障。增材制造的全过程控制、过程验证及确认对确保产品质量至关重要。增材制造医疗器械的生产商应根据《医疗器械监督管理条例》、《医疗器械生产质量管理规范》及其他相关法规文件的规定,对产品从设计到使用全过程进行充分的质量控制[11,12]。

增材制造医疗器械的制备过程通常由几种不同技术及工艺组合而成。因而必须对产品设计开发至后处理工艺的每个步骤进行质量控制和过程确认,且整个过程应有详细的文件记录,包括每一种工艺涉及到的设备参数和材料性能等。在增材制造过程中,尤其是金属材料的逐层加工过程,改变产品在成型腔中的位置或是摆放角度均有可能显著影响终产品的性能。这在个性化产品的制备过程中尤为重要,产品结构上的增减以及为降低加工难度增加的辅助结构或变换产品的摆放位置,均会造成制造过程中产品热场以及应力分布的巨大变化,产生不同的显微结构甚至是裂纹,进而影响终产品的性能。制造商应在过程确认时尽量充分考虑到这些因素。增材制造过程涉及到的工艺参数繁杂,制造商应针对产品的特点和预期用途考虑其综合效应。在这里,笔者推荐在产品设计和过程确认全流程中,充分挑战原料、设备的性能极限,选择相对最差原料、最不利结构、最边缘位置进行加工,以确认产品性能的边界条件,并以此为基线,验证并确认各项工艺过程和产品放行条件。

终产品的安全有效性可通过对其进行全面的性能评估进行保障,从另一方面,终产品性能验证也是制造工艺合理性的重要佐证。尽管如此,目前业界对增材制造的理解尚浅,且增材制造过程又包含了太多的影响因素和变量。例如,对原材料的重复利用既是增材制造的技术优势(绿色环保),又为其质量控制带来挑战:原料的重复利用次数会显著影响终产品性能。因此,生产商应建立从原料入库到产品出库的严格质量控制流程并在生产过程中严格执行、记录,以防产生出现问题却无法确认问题发生根源的尴尬局面。

本文将对产品由设计到后处理和产品放行全过程中质量控制要点逐一论述。

2.1 产品设计

增材制造既可用于有统一设计和形制医疗器械的批量化生产,也可用于切合病人个体特质的个性化产品加工。分别阐述如下:

2.1.1 批量化产品生产

增材制造于医疗器械批量化生产的主要优势在于含复杂结构医疗器械的加工,如特征多孔结构。这些结构超出了传统加工手段的范畴,或相对会产生更为高昂的成本。增材制造技术的引入为传统医疗器械性能的进一步拓展打开了新的局面。然而增材制造的劣势之一为其加工精度,因而在这些复杂结构的设计过程中,应当保证其加工精度能够满足复杂结构设计的最小单元。

2.1.2 个性化定制产品的生产

个性化定制产品的设计基于病人的影像学数据,而其个性化既可体现为医疗器械局部个性化,也可为全结构的个性化。由于数据的搜集和处理一般由医生、相关的软件工程师、算法工程师、结构设计工程师和产品制造过程中的相关人员合作完成,而产品的设计又直接决定了产品的最终性能,因而,应确保数据的采集和处理以及器械设计过程中相关人员均经过适当的培训或有相关从业资质。

除了要满足批量化产品设计中应遵循的一般规律外,个性化器械的设计还有其独特之处。首先,应确保临床数据的采集过程中使用的医疗设备精确度既能准确反映病人个体特征又不能低于增材制造设备的加工精度。其次,个性化器械的设计虽基于临床采集的原始数据,但通常会在进一步的模拟和计算的基础上对结构设计进行相应的改进。对原始临床数据的进一步处理,如边缘平滑等,不应改变与实际病灶的贴合程度。与传统技术不同,个性化产品对结构设计的变化,即使是很小的改动,也可能极大影响终产品的性能。因此,任何变动不仅应在器械设计开发资料中予以详细记录,而且在产品制造过程的验证和确认中也应予以充分考虑。夸张一点讲,可以认为每一件个性化医疗器械都可能会有完全不同的最终性能,是完全不同的医疗器械,除非生产商能够进行全面的性能验证。除此之外,还应注意产品的交付时间,以防病人病情的进一步发展导致产品不能满足实际使用的需求。

2.2 加工前处理

在完成产品的设计后,在加工前还需使用相关的加工准备软件(如Magics等)进行处理:产品在加工平台的摆放,支撑结构的设计,分层以及加工路径的规划(如激光或电子束的实际扫描路径)。

产品的摆放不仅关系到生产效率,也与终产品的性能,如材料密度、显微结构、表面粗糙度、支撑结构的设计和后处理的难易程度紧密相关。增材制造产品的一大特性是其性能的各向异性,尤其是其力学性能,不同的位置会带来制造过程中不同的取向以及不同的材料性能,因此必须在设计以及制造验证和确认工程中予以充分研究。

支撑结构是某些技术和产品制造顺利完成的必要因素,它们的设计关系到终产品的后处理、尺寸精确度以及机械性能。因此,支撑结构的设计、去除的步骤应予以详细记录。

增材制造多为逐层加工的方式。制造设备的供应商通常会提供针对其设备和选用材料的最优层厚,然而,设备的使用者依然有可能根据目标产品的实际情况改变其预设层厚。而层厚与能量源(如电子束及激光束)的分布、产品的表面粗糙度、材料的凝固情况和密度等密切相关。所以生产商必须进行全面的验证。

增材制造设备供应商通常会根据自己的设备情况自动计算加工路径。然而,医疗器械生产商应通过对产品性能的验证确保设备配套软件能够满足产品需求。

2.3 制备过程

增材制造设备的参数非常复杂,以DMLS技术为例,包括激光功率、激光光斑尺寸、激光扫描速度、描迹间隔、扫描路径、加工腔保护气氛等。这些参数的确定直接取决于设备状况、使用原料种类和目标产品的性能需求。在生产过程中,生产商有必要按时对设备进行校准,以确保设备各项参数的准确和稳定。尽管增材制造设备通常会配套加工参数,然而,多为普适型,医疗器械生产商应根据产品的特点进行优化。但是任何的优化必须有完备的验证和数据支持。

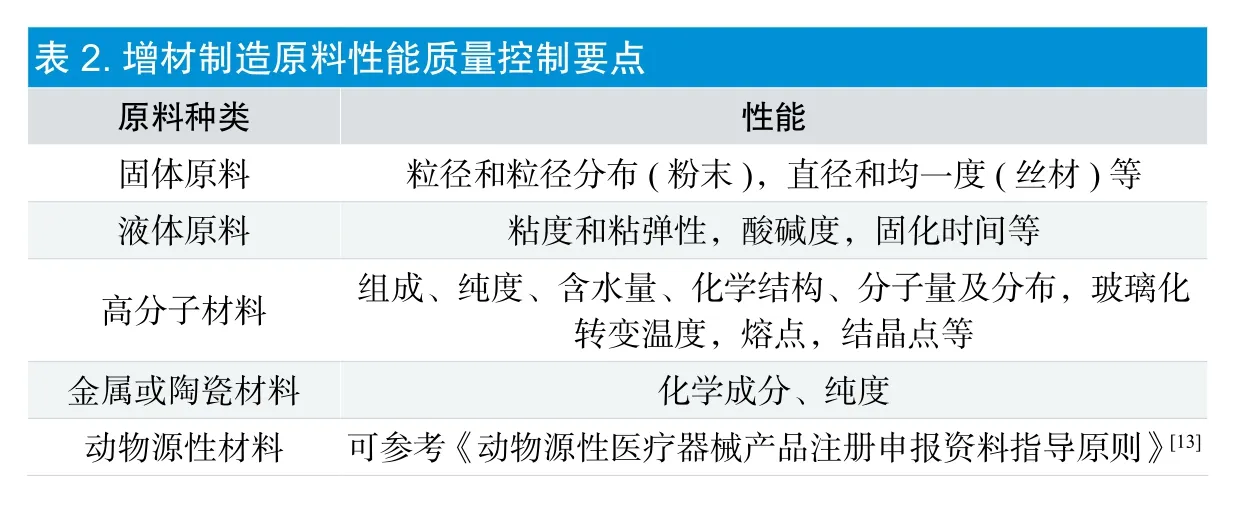

表2 . 增材制造原料性能质量控制要点原料种类 性能固体原料 粒径和粒径分布(粉末),直径和均一度(丝材)等液体原料 粘度和粘弹性,酸碱度,固化时间等高分子材料 组成、纯度、含水量、化学结构、分子量及分布,玻璃化转变温度,熔点,结晶点等金属或陶瓷材料 化学成分、纯度动物源性材料 可参考《动物源性医疗器械产品注册申报资料指导原则》[13]

2.4 材料控制

增材制造一般由粉状或丝状原料经熔融过程或由液体凝固直接成型,故而原料对终产品性能的控制至关重要。医疗器械生产商应对原料供应商和相关信息详细记录,并建立完备的进货检验制度以确保原料质量。

增材制造的原料(加工腔内的未成形部分)一般会被重复多次利用,然而,这些原料的性状较新鲜原材料(未被重复使用过)会有较大变化。因而生产商应建立原材料的重复使用相关流程,对重复利用的原料进行分析并对产品性能进行验证。

2.5 产品后处理

增材制造的后处理工艺一般包含热处理(应力释放)、支撑结构的去除、机加工(高尺寸精度要求)、表面处理及产品的清洁(去除结构表面和结构中的多余原材料)。生产商应该对这些工艺的选择和参数的制定进行彻底的验证。

2.6 材料和产品的性能评价

由增材制造技术制备的医疗器械其性能除了应满足由传统技术制备的同类产品的要求外,还应依据其技术特点,增加相应的性能检测和评价,以确保终产品的安全有效性。检测样品的选择除终产品外,还可为与终产品同批生产的标准样品。除此之外,必须进行挑战性测试,即对加工腔内最差位置(如bound box的最外缘)、最差原料(即工艺文件规定下被重复利用最多次的原料)、最差产品结构(如散热效果最差,凝固后材料密度最低部分)的相关性能进行验证。

2.6.1 原材料性能评价方法。表2列出了增材制造涉及主要原材料性能评价的关键要素。

2.6.2 物理性能评价。主要是指产品的结构表征、尺寸精确度,表面粗糙度评价以及缺陷分析。这里需强调的是产品的缺陷分析。增材制造产品的缺陷包括夹杂(原料污染和加工过程中引入杂质)、孔隙(凝固/固化不完全)、微裂纹(热应力残留)、结构变形和开裂(残留热应力或不恰当的后处理工艺)。应结合破坏性试验、显微镜、无损探伤、显微断层成像等技术,对终产品进行全面分析。

2.6.3 材料基本性能。主要指产品的化学成分和夹杂鉴别,材料的显微结构如晶粒结构、相结构、织构、结晶度等(金属和陶瓷材料),交联程度和固化度(高分子材料),含水量以及膨胀系数(凝胶材料),降解性能(可吸收材料)等。

2.6.4 机械性能。对增材制造医疗器械的机械性能评价至关重要。应在充分考虑产品各向异性以及加工设备、参数、过程等重要指标的基础上,对其静态和动态力学性能进行全面评价。如上文所述,在样品的选择上,可结合终产品以及同批制备标准样品,并进行挑战性试验。

2.6.5 生产商还应综合考虑原料重复利用、同一加工批次不同空间位置以及不同批次产品,其理化性能均匀程度以及产品各项性能的稳定性。

2.6.6 产品的清洁及灭菌。增材制造医疗器械通常包含如多孔结构在内的复杂结构特征,这些结构的存在为产品的清洁和灭菌带来了额外的挑战。在灭菌效果的验证上应充分考虑这些复杂结构的影响并选择适宜的位置进行挑战性试验。增材制造技术多为由粉末、丝材或是液体的逐层加工一次成型,且因产品结构的复杂性,存在原材料未被彻底清洁的风险。而这些残留材料可能会影响产品的安全有效性,因而必须使用终产品对清洁工艺进行彻底的验证。必要时可通过破坏性试验证明清洁的有效性。

2.6.7 产品的生物相容性评价。应依据GB/T 16886全面评价增材制造医疗器械的生物相容性。除此之外,可通过显微CT等从三维尺度全面评价其结构对组织生长的诱导作用。

[1] International A. Standard Terminology for Additive Manufacturing Technologies. 100 Barr Harbor Drive, West Conshohocken, PA 19428.

[2] Cremascoli P, Ohldin P. Orthopedic Implants with Integrated, Designed Network Structure for Improved Osseointegration. European Cells and Materials. 2009; 17:7.

[3] Technical considerations for additive manufactured devices. Draft guidance for industry and food and drug administration staff. http://www. fda. gov/downloads/ MedicalDevices/DeviceRegulationandGuidance/GuidanceDocuments/UCM499809. pdf. May 10th2016.

[4] ASTM F2971-13 Standard Practice for Reporting Data for Test Specimens Prepared by Additive Manufacturing. 2013.

[5] ASTM F3049 - 14 Standard Guide for Characterizing Properties of Metal Powders Used for Additive Manufacturing Processes. 2014

[6] ASTM F2924 - 14 Standard Specifcation for Additive Manufacturing Titanium-6 Aluminum-4 Vanadium with Powder Bed Fusion

[7] ASTM F3122-14 Standard guide for evaluating mechanical properties of metal materials made via additive manufacturing processes. 2014

[8] ISO/ASTM 52900:2015 Additive manufacturing-General principles- Terminology. 2015.

[9] ISO/ASTM 52921:2013 Standard terminology for additive manufacturing -- Coordinate systems and test methodologies. 2013.

[10] ISO 17296 Additive manufacturing -- General principles

[11] 《医疗器械监督管理条例》(国务院令第650号). http://www. sda. gov. cn/WS01/CL0784/97814.html. 2014年3月7日

[12] 《国家食品药品监督管理总局关于发布医疗器械生产质量管理规范的公告》(2014年第64号). http://www. sda. gov. cn/WS01/CL0087/111642.html. 2014年12月29日.

[13] 《关于印发无源植入性和动物源性医疗器械注册申报资料指导原则的通知》(食药监办械函[2009]519号). http:// www. sda. gov. cn/ WS01/CL0274/59894.html. 2009年12月30日.

Additive Manufactured Medical Devices––Application, Standardization and Quality Control

WANG An-qi KE Lin-nan HUANG Yuan-li SUN Xue FENG Xiaoming WANG Chunren National Institutes for Food and Drug Control, 31 Huatuo Road (West), Da Xing Biomedical Industrial Park (Beijing 102269)

The development of additive manufacturing (AM) raises the curtain for the 4thgeneration smart medical devices. However, it is yet in its infant stage with evolutionary changes in the fundamental mechanism. Research and manufacturing experiences are scarce compared to traditional manufacturing techniques. Standards for product properties and inspection are still being framed. These together with the poor understanding of product quality control and process validation and verifcation severely impede the development of additive manufactured medical devices, especially in their commercialization. In this study, the latest development of additive manufactured medical device markets and relevant standards are described, and the major considerations concerning product quality control discussed.

3D printing, additive manufacturing, medical devices, quality control, standards

1006-6586(2017)03-0025-05

R318.08

A

2016-11-24

王春仁,通讯作者