大位移定向钻井工艺在PY10-8/5油田的应用

2017-04-07田志欣李文金雷鸿高天云黄南

田志欣李文金雷鸿高天云黄南

1.中海石油(中国)有限公司PY作业公司;2.斯伦贝谢中国海洋服务公司

大位移定向钻井工艺在PY10-8/5油田的应用

田志欣1李文金1雷鸿1高天云2黄南2

1.中海石油(中国)有限公司PY作业公司;2.斯伦贝谢中国海洋服务公司

PY10-8/5大位移井是中海油在中国南海的重点难点项目。该大位移井项目中表层防碰,表层大尺寸井眼造斜,高稳斜角长位移井段作业提速和井下工具的磨损都严重制约了定向施工作业进程。在深入分析该项目定向钻井作业技术难点的基础上,参考国内外大位移井定向钻井技术,根据该区块的钻井经验进行了定向作业难点攻关优化。通过优化井眼轨道,优化钻具组合,使用并优选旋转导向钻井工具,模拟与实时跟踪分析作业工程参数,逐步形成了适合该大位移井项目的定向钻井作业配套技术。这些钻井工艺的应用使PY10-8/5大位移井项目得以顺利、高效、经济地完成,并对其他同类项目有一定的借鉴意义。

定向钻井;大位移井;旋转导向;轨道设计;钻井工程软件;摩阻;钻具组合

PY10-5油田和PY10-8油田体量有限,建造新的钻采平台成本高,但距离已经开发的PY4-2B油田分别为7.1 km与5.3 km,因此采用PY4-2B的钻采平台钻大位移井开发PY10-5与PY10-8油田可以提高油田勘探开发的整体效益。PY4-2B钻采平台共有35个槽口,其中31个槽口已经用于开发PY4-2油田,还剩余4个槽口可用于钻大位移井。但是钻探大位移井与常规定向井或水平井不同,因为进尺长,钻遇地层多变,且井下作业时间长,因此工程风险高;而且钻井作业时摩阻高,扭矩大,泵压高,对定向钻井作业施工构成了严峻的挑战。大位移井对定向钻井设计与施工的标准要求严苛,要求做到既能降低钻井风险又能提高钻井效率,进而达到降低总体成本的目的。笔者分析了PY10-8/5大位移井项目中各个井段的定向钻井方面的挑战,结合作业中的实践与技术应用,提供了相应的解决方案。通过使用相关技术方案,PY10-8/5大位移钻井项目达到了降低钻井作业风险,提高钻井效率的目的。

1 井身结构设计概况

Summary of casing program design

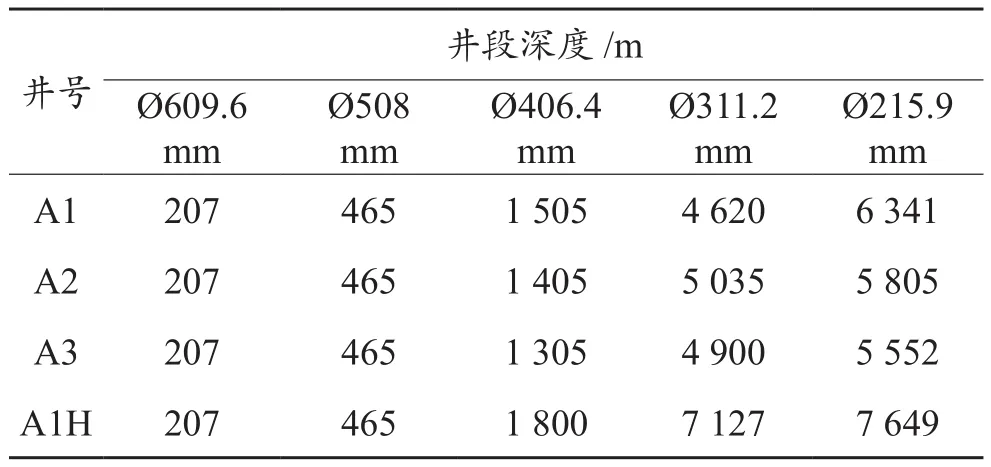

以A1井为例,Ø609.6 mm 导管锤入深度207.5 m,一开Ø508 mm钻头钻至465 m,下入Ø473 mm表层套管;二开Ø406.4 mm钻头钻至1 500 m,下入Ø339.7 mm技术套管;三开Ø311.2 mm钻头钻至4620 m,下Ø224.5 mm生产套管;四开Ø215.9 mm钻头钻至6 342 m下入Ø117.8 mm尾管后射孔完井。设计在240 m开始造斜,增斜轨迹采用拟悬链线剖面[1],增斜至83.5 (°)/1 370 m,最大狗腿度为3 (°)/30 m,之后以83.5°的稳斜角稳斜至3 270 m,然后降斜至64 (°)/4 802 m,以64°的井斜稳斜中靶,水垂比2.08。4口井的井身结构设计见表1,轨迹设计见表2。

表1 井身结构设计Table 1 Casing program design

表2 井眼轨迹设计数据Table 2 Design data of borehole trajectory

2 施工难点与挑战分析

Difficulties and challenges

2.1 表层防碰

Surface anti-collision

PY4-2B平台共有35个槽口,槽口中心间距为2.286 m,其中28个槽口已经占用,而且所有已钻井都在生产中,剩余4个槽口用来钻大位移井,表层防碰风险很高。因为防碰点都在安全阀的下方,关闭安全阀并不能降低与邻井发生碰撞的严重程度。

2.2 表层井段造斜

Whipstocking of surface hole section

Ø508 mm井段造斜是实现拟悬链剖面的关键,也是规避防碰风险的重要手段。因为本区块上部地层松软,相邻区块Ø508 mm井眼都设计为直井段,没有作业经验与相关资料做参考。此外拟悬链剖面要求持续造斜,没有稳斜段来调整轨迹,进一步增加了定向井施工的难度与挑战。

2.3 Ø406.4 mm井段轨迹控制

Trajectory control of Ø406.4 mm hole section

Ø406.4 mm井段以2~3 (°)/30 m的DLS钻进至稳斜段,稳斜角80°左右。该井段上部井段地层是松软泥岩,很容易发生冲蚀;下部地层含有砾岩夹层,对钻具磨损严重。此外随井斜增加,马达托压严重,滑动困难,摆工具面时间延长,钻井效率低。受马达弯角的限制,转速最高只能开到40 r/min,不利于大尺寸高井斜井段的井眼清洁,有较高的沉砂卡钻风险。

2.4 Ø311.2 mm井段定向钻井风险与作业提速提效

Risk & ROP and efficiency increase of directional drilling in Ø311.2 mm hole section

Ø311.2 mm井段为稳斜段,稳斜角在80°左右,井段长,摩阻高,泵压高,同时是作业提速提效的关键井段。该井段钻遇地层软硬交错,研磨性强,邻井作业时定向钻具的扶正套磨损严重,如果扶正套被磨损,则直接影响轨迹控制,若为此起钻将严重影响作业时效。从邻井作业的情况看,该区块存在极其松软的砂层,在这种砂体中机械钻速可达200 m/h,井斜在这种砂体中会大幅降低,导致局部较高狗腿度进而造成局部侧向力大,增加摩阻,影响套管下入。Ø311.2 mm井段的井眼清洁也是定向钻井作业中的一大挑战,由于井段长,井斜高,岩屑床堆积,导致短起下钻或者起钻时非常困难,有憋漏地层或造成卡钻事故的风险。

2.5 Ø215.9 mm井段ECD控制与轨迹控制

ECD and trajectory control of Ø215.9 mm hole

Ø215.9 mm井段会钻遇断层,且钻具的抽吸作用明显,ECD波动较大,有激活断层造成井漏的风险。本井段所钻地层研磨性强,需要井下钻具有高耐磨性与稳定性,应杜绝因钻具失效起钻,以提高作业时效。

3 作业配套技术

Supporting technologies

3.1 防碰风险控制

Anti-collision risk control

3.1.1 轨迹优化 为规避防碰风险,选择在Ø508 mm井段开始造斜,与周围邻井尽早分离。在大位移井轨迹的设计方面,为了减小侧向力和降低后续作业对套管的磨损,在满足防碰要求的同时,上部造斜段采用拟悬链线剖面设计。为了降低现场定向井工程师控制轨迹的难度,造斜率优化为每200~300 m升高0.5 (°)/30 m,逐步递增至3 (°)/30 m。正常作业情况下,侧向力不大于9.1 kN/10 m。这种轨迹设计降低了后续作业对套管的磨损,同时兼顾了轨迹的易操作性。

3.1.2 优化测斜程序 由于与邻井的套管间隔较近,MWD测量受磁干扰,所测方位角存在较大误差,使用定向钻井软件(Drilling Office)进行磁场扫描之后,得出MWD测量脱离磁干扰的理论深度。如果采用随钻陀螺工具则作业成本较高,而频繁地测多点陀螺,则耗费钻机时间。通过与邻井关系的分析,决定采用分段进行陀螺测斜的方式, 既满足控制防碰风险的要求,又提高了作业效率,降低了作业成本。

3.2 大尺寸井眼定向轨迹控制

Directional trajectory control of large borehole

3.2.1 优化钻具组合 为克服Ø508 mm表层造斜难的问题,需要马达具有较大弯角,且马达的近钻头扶正套尽可能接近满眼等有助于提高造斜能力的配置,但BHA要顺利通过内径为533.4 mm导管,则需要较小的弯角与较小尺寸的扶正套。通过模拟计算,1.5°弯角的马达配合Ø495.31 mm的扶正套可以顺利通过内径533.4 mm的导管,并且可以提供较高的狗腿度。马达上面加一个小尺寸扶正器可以提高BHA的稳定性,同时兼顾了BHA的增斜趋势。此外减少钻铤的数量,调高BHA的柔性,作业时配合高钻压,低排量,减少划眼次数等技术措施都有助于在Ø533.4 mm井段实现设计的狗腿度。Ø533.4 mm井段的钻具组合为:Ø533.4 mm牙轮钻头 + 马达(1.5°弯角带Ø495.31 mm近钻头扶正套)+ Ø203.2 mm浮阀 + Ø415.9 mm扶正器 + Ø203.2 mm 短无磁磁钻铤+ Ø209.6 mm MWD + 定向段接头 + Ø203.2 mm 无磁钻铤+ Ø203.2 mm震击器 +1根Ø203.2 mm 钻铤 + 变扣接头 + Ø139.7 mm加重钻杆+ Ø139.7 mm钻杆。

Ø406.4 mm井段以2~3 (°)/30 m的DLS钻进至稳斜段,稳斜角80°左右。根据该井段的地层特点(有砾岩夹层),钻具组合采用马达与牙轮钻头配合。根据经验,钻头水眼的过流面积选择10 000 mm2,既保证钻头有足够的压降便于钻井液润滑马达的轴承,又不会对地层造成过度的冲刷。同时BHA设计为强增斜钻具组合,钻进到较高的井斜处60°左右,旋转钻进可以达到增斜效果,进而减少了滑动作业,提高了钻井效率。Ø406.4 mm井段的钻具组合:Ø406.4 mm牙轮钻头 + 马达(1.5°弯角带Ø400 mm近钻头扶正套)+ Ø203.2 mm浮阀+ Ø203.2 mm 短无磁钻铤 +Ø209.6 mm MWD + 定向段接头+Ø203.2 mm无磁钻铤+ Ø203.2 mm震击器 +1根Ø203.2 mm 钻铤 + 变扣接头 + Ø139.7 mm加重钻杆+ Ø139.7 mm钻杆。

3.2.2 调整钻井参数 在Ø533.4 mm井段造斜过程中,地层松软,小排量、高钻压有利于造斜[2]。开始造斜的前两柱,应全程滑动钻进,每1柱钻完后不划眼或者只划眼1次,根据造斜率的情况逐步把排量提高以便清洁井眼。Ø406.4 mm井段开始时同样采用低排量高钻压的钻井参数以利于造斜,随着井深与井斜的增加,BHA的造斜趋势开始显现,则可提高排量,增加划眼次数以提高井眼清洁效果。

3.3 专业软件模拟作业工况

Simulation of operating conditions with professional software

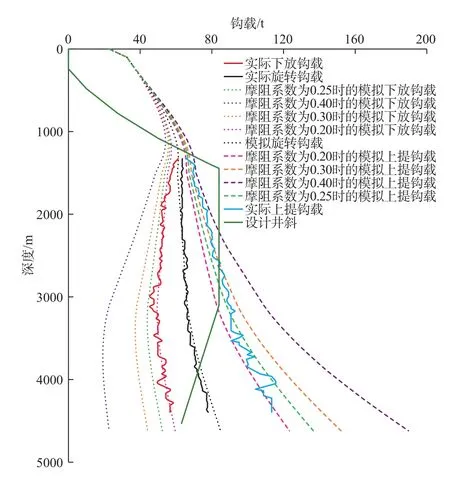

大位移井段长,摩阻扭矩大,循环泵压高,而钻井平台的设备性能有限,因此需要对钻井过程中的参数进行模拟,确保平台上的设备性能满足作业的要求。钻前摩阻和扭矩分析是优化大位移井井眼轨道设计及钻机设备选择或升级改造的重要依据[3]。定向钻井软件(Drilling Office)可对作业工况进行模拟,依据模拟结果结合井上设备的性能,对比优选钻杆并进行强度校核。此外可着重对摩阻、扭矩、ECD等进行模拟,并且在实际作业过程中将实际数值与模拟结果作趋势对比,可反映井下作业工况。

3.4 优选旋转导向系统

Optimization of rotary steering system

Ø311.2 mm与Ø215.9 mm井段进尺长,钻遇地层软硬交错,研磨性强,为提高作业效率降低钻井风险采用旋转导向系统[4-5]。旋转导向工具的扶正套是薄弱环节,如果扶正套被磨损,则旋转导向工具失去导向能力,因此要提高扶正套的耐磨性。本项目采用斯伦贝谢的旋转导向工具PowerDrive,工具的下扶正套采用硬钢扶正器并涂5 K硬度的耐磨层,上扶正套采用无磁扶正套并涂6 K硬度的耐磨层。扶正套的排泄槽面积也进行了优化以提高钻具的可起钻能力,降低卡钻风险。

3.5 MWD不停泵快速测斜

MWD rapid deviation angle measurement without stopping pump

Ø215.9 mm井段有很大的井漏风险,采用连续循环系统管控ECD及其波动。常规的MWD测斜需要停泵或将排量降至工具的启动排量之下测斜,排量改变会造成ECD波动,降低连续循环系统对ECD管控的效果,同时也占用钻机的时间。MWD不停泵快速测斜的工作逻辑是钻具停止转动,则触发MWD启动测斜程序。采用不停泵快速测斜完全发挥了连续循环系统的作用,并节省了钻机时间。

4 现场应用

Field application

4.1 井眼轨迹质量

Borehole trajectory quality

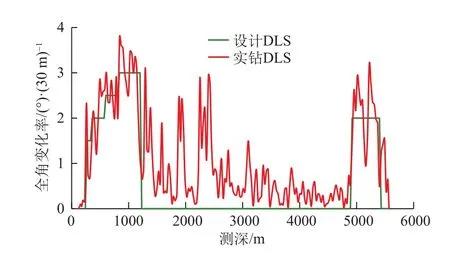

Ø508 mm井段在定向施工开始造斜的前两柱,排量控制到1 900 L/min, 钻压40 kN,全程滑动钻进,钻完后不划眼或者只划眼一次,继续钻进并逐步把排量从1 900 L/min升到3 000 L/min,实现了设计的狗腿度,并将狗腿度稳步提高。Ø406.4 mm井段钻进到1 000 m左右,井斜60°左右。此后旋转钻进时,BHA自然增斜趋势明显,有效利用了BHA的增斜趋势,减少了滑动作业,提高了整体作业效率。旋转导向工具控制轨迹能力强,轨迹平滑,无异常高狗腿度。全井实钻井眼井斜、方位与设计符合率高,实现了紧贴设计钻进,有效控制了防碰风险(图1、图2)。

图1 实钻与设计井斜角对比Fig. 1 Comparison between actual and designed hole deviation angles

图2 实钻与设计井全角变化率对比Fig. 2 Comparison between actual and design total angular change rate

4.2 实时钻井工况监测与预判

Real-time monitoring and prejudgment on drilling conditions

现场作业人员通过记录钻具上提下放的摩阻,通过实际摩阻与模拟的摩阻趋势对比,诊断工况,结合短起下钻时的工况判断井眼的清洁状态。例如在钻进A1井的时候钻进至4 000 m上提摩阻明显增高,结合机械钻速与岩屑的返出情况,得出当时ROP比较快,井眼的清洁能力有限,导致岩屑的堆积从而形成摩阻增加的情况。决定循环清洁井眼,振动筛返出大量岩屑,并做500 m的短起,以检查井眼的状态。之后继续钻进,上提下放的摩阻恢复正常,及时有效地控制了井下钻井风险。此外通过记录实际工况的摩阻扭矩与模拟趋势对比,得出了该区块正常作业时的摩阻系数,为以后的作业提供了参照,并为后续的设计提供了依据(图3)。

4.3 钻井作业时效

Time efficiency of drilling operation

图3 实钻摩阻趋势与模拟趋势对比回归Fig. 3 Comparison and regression of actual friction resistance trend and simulated trend

A3井的Ø311.2 mm井段采用的是斯伦贝谢的推靠式旋转导向工具PowerDrive Orbit,在本区块的软砂层段,降斜趋势很大,需要控制参数,限制了机械钻速的提高,并且推靠块的抗研磨能力有限,也限制了单趟钻的进尺。A1井使用斯伦贝谢的指向式旋转导向工具PowerDrive Xceed,即使在软砂层里面工具对井斜的控制能力依然很强,此外通过升级扶正套的耐磨材料,在研磨性地层中钻具的耐磨性得到大幅提高。A1井的Ø311.2 mm井段的机械钻速比A3井提高了28%,并且实现了一趟钻钻至中完深度,进尺3 120 m,创本区块最长单趟钻进尺记录,工期比设计提前6天。

5 结论及认识

Conclusions and understandings

(1)优化表层轨迹,增加轨迹的易实现性,是规避防碰风险的基础。有计划地适时进行陀螺测斜获取不受邻井套管磁干扰的准确方位角则进一步降低了防碰风险。

(2)通过优化钻具组合,优选钻井参数,实现了在大尺寸井眼中进行精准的定向轨迹控制。如果大尺寸井段较长,定向钻井作业可以采用旋转导向系统,在PY10-5的超长大位移井中Ø406.4 mm井段应用了旋转导向系统并取得了预期的效果。

(3)采用快速测斜即通过钻具停转来激发测斜程序而不需要控制排量,节省了作业时间并降低了作业风险。

(4)通过应用专业定向钻井软件(Drilling Office)可以比较准确地模拟出实际工况,增加了作业过程中的可预见性,减少了不确定性,同时也为优化钻井管柱和井下钻具组合提供了基础数据。

(5)将实际摩阻与作业前模型对比,可帮助更好地分析钻井中出现的问题,提前预知并规避了作业风险,是一种有效的钻井工况监控手段。同时为持续优化钻井参数进而提高作业时效提供了依据。

(6)旋转导向系统尤其是根据区域实际情况对某些模块进行升级后的旋转导向系统(Power Drive Xceed)可以更具针对性,避免非生产时间,提高作业效率。

References:

[1] 雷正义,付建红,姜伟,蒋世全,王伯洪,赵莉. 拟悬链线轨迹设计方法及其摩阻扭矩评价[J]. 石油钻采工艺,2004,26(6):13-15. LEI Zhengyi, FU Jianhong, JIANG Wei, JIANG Shiquan, WANG Bohong, ZHAO Li. Pseudo-catenary profile well plan and torque and drag evaluation for an extended reach well[J]. Oil Drilling & Production Technology, 2004, 26(6): 13-15.

[2] 王毅. 浅层高造斜率大井眼定向钻井技术[J]. 钻采工艺,2009,32(2):9-10. WANG Yi. Shallow directional drilling technology with large diameter and high-building rate[J]. Drilling & Production Technology, 2009, 32(2): 9-10.

[3] 高德利,覃成锦,李文勇. 南海西江大位移井摩阻和扭矩数值分析研究[J]. 石油钻采工艺,2003,25(5):7-12. GAO Deli, QIN Chengjin, LI Wenyong. Research on numerical analysis of drag and torque for xijiang extended reach wells in South-China Sea[J]. Oil Drilling & Production Technology, 2003, 25(5): 7-12.

[4] 王俊良,陈洪亮,刘永峰. 大位移井钻具组合设计及摩阻扭矩分析[J]. 钻采工艺,2012,35(1):24-26. WANG Junliang, CHEN Hongliang, LIU Yongfeng. Bottom hole assembly design, torque and drag analysis for extended well[J]. Drilling & Production Technology, 2012, 35(1): 24-26.

[5] 王敏生,光新军. 定向钻井技术新进展及发展趋势[J].石油机械,2015,43(7):12-18. WANG Minsheng, GUANG Xinjun. Advances and trend of directional drilling technology[J]. China Petroleum Machinery, 2015, 43(7): 12-18.

(修改稿收到日期 2016-11-27)

〔编辑 薛改珍〕

Application of extended-reach directional well drilling technology in PY10-8/5 Oilfield

TIAN Zhixin1, LI Wenjin1, LEI Hong1, GAO Tianyun2, HUANG Nan2

1. CNOOC China Limited PY Operating Company, Shenzhen 518000, Guangdong, China; 2. Schlumberger China Marine Service Company, Shenzhen 518000, Guangdong, China

Well PY10-8/5 is an extended reach well and it is a key and difficult project of CNOOC in the South China Sea. Its directional drilling is seriously restricted by surface anti-collision, whipstocking of surface large borehole, operation speed increase of long displacement sections with high hold angle and abrasion of down hole tools. In this paper, the technical difficulties of this direction well drilling project were analyzed thoroughly. Then, the technologies for dealing with these directional drilling difficulties were researched and optimized in reference to the direction well drilling technologies used in other extended reach well projects at home and abroad, especially the drilling experience in this block. And finally, the supporting technologies suitable for the directional well drilling of this extended reach well project were gradually developed by optimizing the trajectory and bottom hole assembly (BHA), adopting the rotary-steering drilling tools and simulating and real-time tracking and analyzing the operational engineering parameters. After these drilling technologies are applied in PY10-8/5 extended reach well project, the drilling is completed smoothly, efficiently and economically. The research results are of instructive significance to other projects.

directional well drilling; extended reach well; rotary steering; trajectory design; drilling engineering software; friction resistance; bottom hole assembly (BHA)

田志欣,李文金,雷鸿,高天云,黄南.大位移定向钻井工艺在PY10-8/5油田的应用[J].石油钻采工艺,2017,39(1):42-46.

TE524

A

1000 – 7393( 2017 ) 01 – 0042 – 05

10.13639/j.odpt.2017.01.008

:TIAN Zhixin, LI Wenjin, LEI Hong, GAO Tianyun, HUANG Nan. Application of extended-reach directional well drilling technology in PY10-8/5 Oilfield[J]. OIL Drilling & Production Technology, 2017, 39(1): 42-46.

田志欣(1982-),2005年毕业于西南石油大学石油工程专业,现从事海洋石油钻完井研究工作。通讯地址:(518067)广东省深圳市南山区后海滨路海洋石油大厦A座2204。电话:0755-26821128转1522。E-mail:tzx_009@163.com

高天云(1984-),2007年毕业于中国石油大学(华东)石油工程专业,现从事定向钻井设计研究与作业技术支持。通讯地址:(518067)深圳市南山区赤湾一路6号斯伦贝谢海洋服务公司D&M部门。电话:0755-87854019。E-mail:tgao@slb.com