全自动簧片铆接生产线的设计

2017-04-07李双李钟慎

李双, 李钟慎

(华侨大学 机电及自动化学院, 福建 厦门 361021)

全自动簧片铆接生产线的设计

李双, 李钟慎

(华侨大学 机电及自动化学院, 福建 厦门 361021)

分析簧片铆接生产的工艺流程,结合簧片铆接的特点及技术要求,给出簧片自动铆接生产线总体设计和关键机构的设计方案.采用三菱公司可编程控制器(PLC)设计生产线控制系统,实现铆接生产线自动化.实际生产结果表明:该自动化生产线结构合理,可以满足簧片自动铆接生产自动化需求,其效率是纯手工铆接的4倍,能降低生产成本、提高成品的合格率. 关键词: 簧片铆接; 自动化生产线; 机构设计; 可编程控制器

继电器被广泛应用于开关、汽车、仪表等设备中,是一种重要的电子元器件,而簧片铆接是继电器簧片生产线中一道重要的生产工序.铆接过程中出现的各种铆接缺陷,都会在一定程度上影响继电器的导电性能.因此,簧片继电器的铆接质量很大程度上影响下一道工序中装配的成品的质量[1].目前,我国的簧片铆接生产仍采用人工或者半自动化生产方式,效率低、成本高、质量不稳定、劳动强度大.随着计算机技术的发展,自动化已经广泛地运用在各个行业.王松松[2]研究自动装配技术在防伪瓶盖生产中的应用.王吉岱等[3]研究了挂式除湿包装生产线全自动化的实现.李伟光等[4]研究不锈钢厨具符合压力焊自动化生产线的研制.本文对簧片手工铆接生产工艺进行分析,设计一条满足技术要求的簧片铆接自动化生产线,并对生产线的关键机构进行设计.

1 铆接生产线的总体设计

目前,继电器簧片铆接的生产由手工作业或者半自动化方式完成.人工生产工序如下:工人用镊子分别从左、右手边夹取一个待加工件,放置在铆台上,用眼睛判断两个工件是否对齐后,由脚配合,踩一下完成一个铆接动作,然后取出成品,完成一个铆接作业.由于完成簧片、衔铁、触点的铆接结构不同,因此,完成产品的铆接至少需要4次上料、两个铆台、两次铆接才能完成工序.不难发现,现有的人工铆接的生产工艺中存在生产效率低、工作劳动强度大、产品质量不稳定、生产成本高等问题,手工铆接的继电器簧片已不能满足开关继电器自动装配过程中对零部件产量、质量的需求.

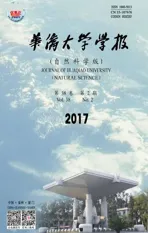

图1 簧片铆接生产工艺流程Fig.1 Production process of reed riveting

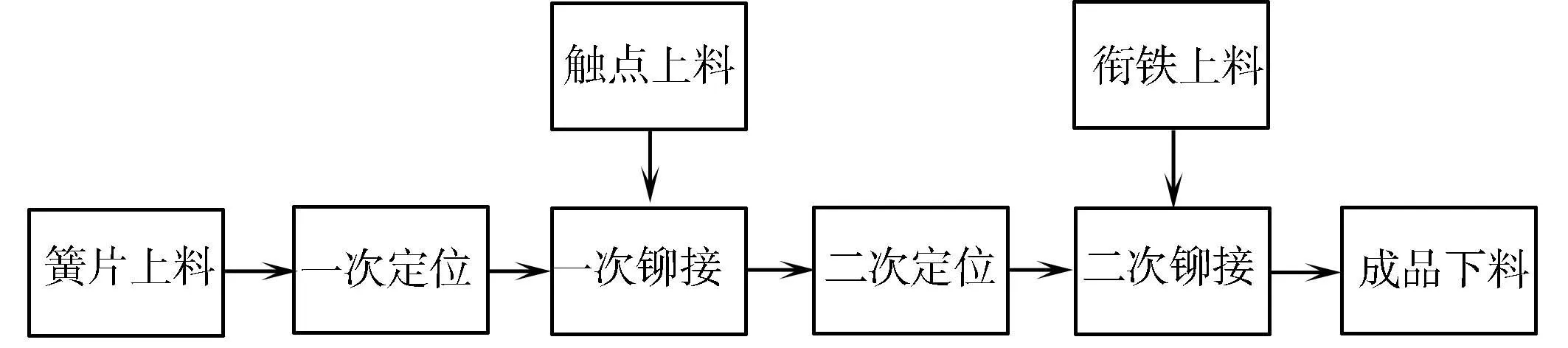

全自动簧片铆接生产线的工艺流程,如图1所示.考虑到生产工序的连续性及待加工工件的形状大小,簧片铆接自动化生产线的簧片上料机构、一次定位机构、一次铆接机构、二次定位机构、二次铆接机构、下料机构在主线上,触点上料机构和衔铁上料机构在一侧,拨叉机构在另一侧.整条生产线分为簧片上料工位(即Ⅰ号工位)、触点上料工位(即Ⅱ号工位)、衔铁上料工位(即Ⅲ号工位)、铆接工位(即Ⅳ号工位)、拨叉工位(即Ⅴ号工位)、成品下料工位(即Ⅵ号工位)6个工位.簧片自动铆接的生产线三维图和俯视图[5],如图2,3所示.图2中:21为簧片定位机构;22为一次铆接座;23为半成品定位机构;24为二次铆接座.图3中:31为簧片上料机构;32为触点上料机构;33为铆接机构;34为衔铁上料机构;35为下料轨道;36为拨叉机构.

图2 生产线三维图 图3 生产线俯视图Fig.2 Three-dimensional drawing of production line Fig.3 Overhead view of production line

在铆接过程中,由于待加工工件具有轻薄、小巧难抓取以及布局紧凑、加工工序易相互干扰等特点,这就对机构的设计以及控制系统提出了更高的要求.

簧片上料机构.该工位分为簧片的上料、传送、分离.由于簧片是一种自身质量比较轻、接触面不密封的薄壁件,所以簧片上料机构除了具有包括料斗组件和送料组件在内的上料机构外,还包括切料组件和拉料组件的簧片分离机构.4个光线感应装置分布在相应的位置,检测工件的到位情况.

触点上料机构.该工位主要完成触点的上料工作.触点振动盘调节板调节触点振动盘的高低,使得触点振动盘与触点送料槽在一个平面上,通过触点振动盘和触点送料直振器与触点相互间的挤压,前端触点被送料至推料轨道处,触点推料气缸带动推料块,将触点推送至一次铆压基座处.

衔铁上料机构.该机构与触点的上料机构原理相似.衔铁振动盘调节板调节衔铁振动盘的高低,使得衔铁振动盘与衔铁送料槽在一个平面上,通过衔铁振动盘和衔铁送料直振器与衔铁相互间的挤压,前端衔铁被送料至推料轨道处,衔铁推料气缸带动推料块,将衔铁推送至二次铆压基座处.

铆接机构.该机构主要包括一、二次铆接机构.当铆接结构中的传感装置检测到两处铆接机构处都有工件到达后,铆接气缸气动工作,通过连接横杆带动铆接固定座上下移动,使铆接头完成铆接工作.

拨叉机构.该装置主要包括送料装置、驱动装置、拨叉装置.完成簧片从分离到定位、从定位到与触点完成一次铆接、铆接完的半成品送至二次定位、二次定位到与衔铁第二次铆接、成品下料5个工序.

下料机构.下料机构包括下料机械手和下料轨道.该工位将完成铆接的、输送到此工位的成品由下料机械手夹持取出,完成成品的下料工作,从而完成一个工作循环.

簧片、衔铁、触点的上料和输送均由振动盘和振动送料器完成,即驱动是由电动机完成;而工件的分离、拨叉和铆接由电磁阀控制气动执行元件完成[6-7].因此,簧片自动铆接生产线的电气控制系统主要由气动控制和电动控制两部分组成.

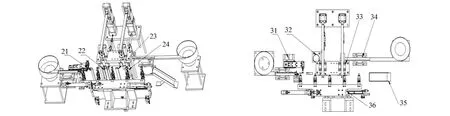

图4 簧片上料机构Fig.4 Feeding mechanism for reed

2 簧片铆接生产线关键机构的设计

2.1 簧片上料机构的设计

簧片铆接自动化生产线中的簧片上料机构主要由机架、料斗组件、切料组件和拉料组件构成.其中,机架相应位置分布有4处光纤感应装置;料斗组件主要包括振动盘、调节板、直线送料器;切料组件主要包括切料支架、分离块;拉料组件主要包括滑台缸、气动手指缸、气动手指.簧片上料机构,如图4所示[8].图4中:11为振动盘;12为牙条;22为直振调节板;23为直线振动送料器;24为送料槽;33为上下气缸;34为挡料块;35为切料块;42为手指气缸座;43为手指气缸;44为气动手指下夹爪;45为气动手指上夹爪;46为滑台缸;47为滑台缸座;51为第1光纤感应装置;52为第2光纤感应装置;53为第3光纤感应装置;54为第4光纤感应装置;61为料斗调节板;62为切料支架;63为拉料支架;64为直振固定板.

通过簧片振动盘和直线送料器的振动,工件被均匀地输送至送料槽前端,在送料槽的前端和后端分别设有第1,2光纤传感装置,两个光纤传感装置分别与簧片振动盘和簧片直线振动送料器相连接.当两处光纤传感装置中分别检测到工件时,证明送料槽上的工件足够多,簧片振动盘暂时停止工作,避免送料槽上的工件过多造成堵塞;当两处光纤处均没有检测到工件时,证明送料槽上的工件过少,需加速振动盘和送料器工作;当第1光纤处检测到工件,而第2光纤处没有检测到工件时,说明工件在送料槽上的运行很慢,需加速送料器工作.

当第3光纤感应装置检测到工件时,上下气缸通过浮动接头,带动由切料快和挡料块组成的分离部分向上运行至指定位置,使得工件前端伸出送料槽,工件通过挡料块定位部分切割脱离.滑台缸运动,带动手指气缸座运动到指定位置,即带动手指气缸到指定位置,手指气缸控制气动手指运动.当第4光纤感应装置检测到气动手指到位时,气动手指夹取簧片至下一道工序.整个过程中,光纤感应装置与机构相连接,保证工件均匀整齐输送,很好实现簧片自动检测、自动上料,为簧片的定位、铆接等工序提供很好的保障.

图5 拨叉机构Fig.5 Shifting fork mechanism

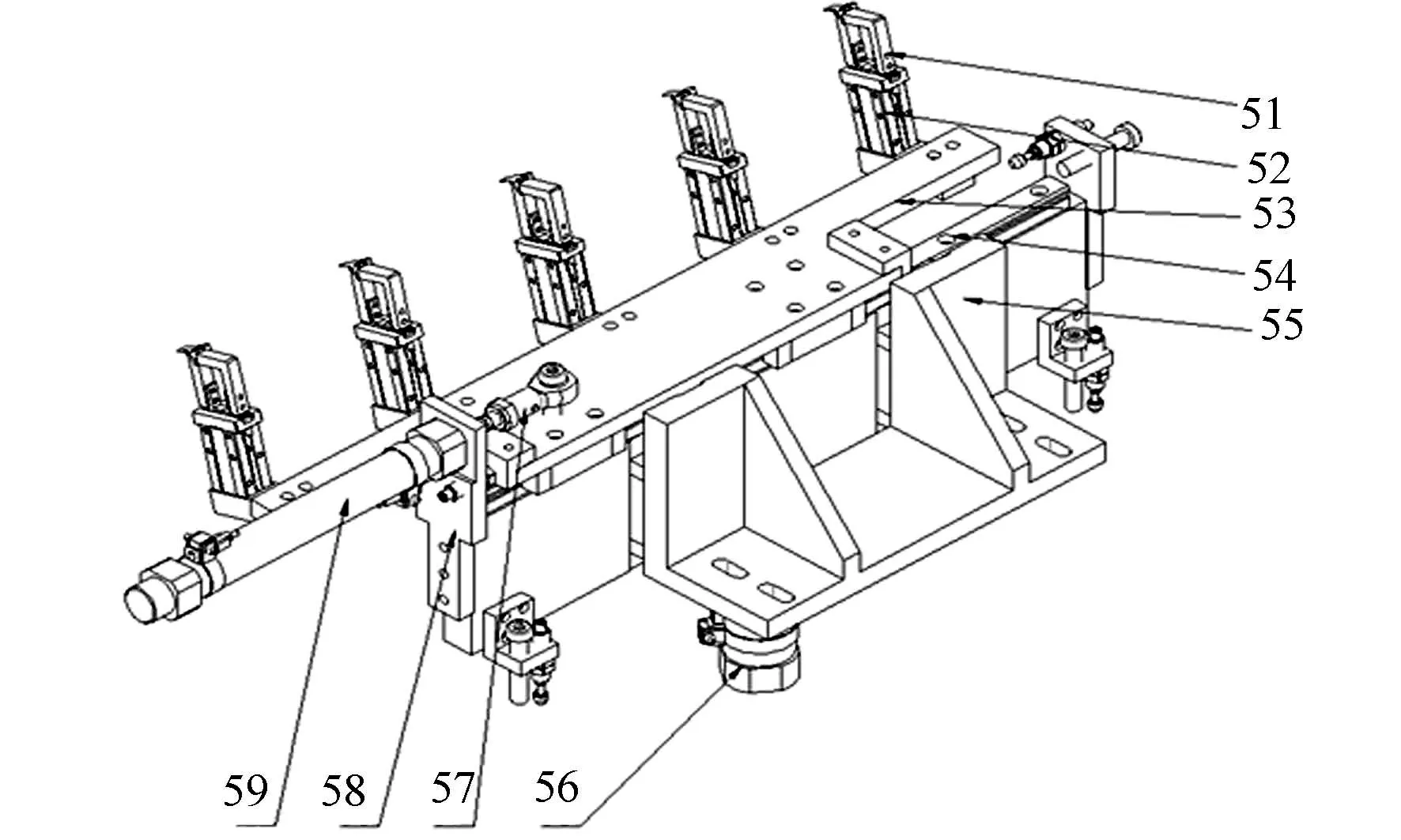

2.2 拨叉机构设计

簧片铆接自动化生产线的拨叉机构主要包括送料装置、驱动装置、拨叉装置,如图5所示[9].送料装置包括横向载重板、滑轨装置、底板;驱动装置包括横向气缸和纵向气缸;拨叉装置包括手指气缸、气动手指.

图5中:51为气动手指;52为手指气缸;53为横向载重板;54为底板;55为支撑架;56为纵向气缸;57为浮动接头;58为横向气缸座;59为横向气缸.横向气缸和纵向气缸分别固定在横向气缸座和纵向气缸座上,为拨叉机构的上下左右移动提供动力,横向气缸座设置在横向载重板的侧面,纵向气缸座设置在底板的底面.为了实现整个机构完整衔接,横向气缸座与横向载重板侧面连接处设置有鱼眼接头,纵向气缸座与底板底面连接处设置有浮动接头,横向气缸座与鱼眼接头之间设置有连接螺杆.拨叉装置设置有气动手指,气动手指包括左右对称设置的传送右夹爪和传送左夹爪,以及固定传送右夹爪和传送左夹爪的气爪固定板.

驱动装置带动送料装置中的横向载重板左、右、上、下移动,从而实现拨叉装置夹持着工件的左、右、上、下移动,同步完成5个送料拨叉动作,使工件完成在相应位置的工序.该装置在完成簧片铆接的同时,也避免了操作步骤之间产生的影响,降低了生产成本,提高了生产效率和产品合格率.

3 控制系统的设计

3.1 硬件设计

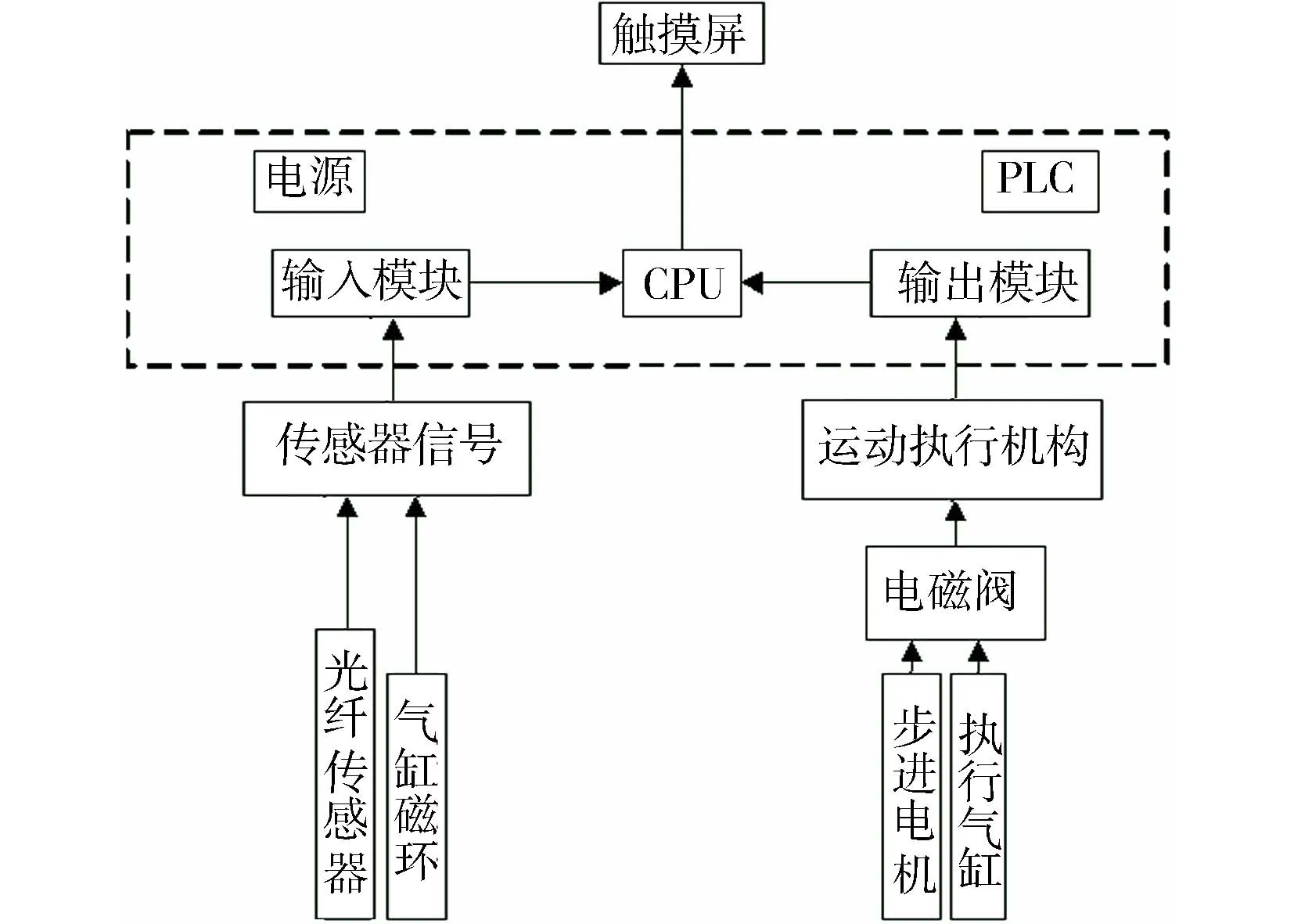

图6 控制系统硬件设计图Fig.6 Hardware design of control system

簧片自动铆接生产线采用PLC可编程控制器作为主控单元,生产过程的设定、调整、显示、记录、检测均可在显示屏上进行监控和操作.生产线中的光纤传感器或气缸磁环采集到信号之后,将信号传送至控制系统,控制系统接受信号经过分析判断后,将运动指令发送至运动执行机构.通过对簧片铆接自动化生产线中控制系统的分析,设计一套由PLC和触摸屏组成的控制方案[10-11].控制系统的硬件结构,如图6所示.其中:PLC选用三菱公司型号为FX2N-64MT的产品;触摸屏选用WeinView公司型号为MT-506M的产品.

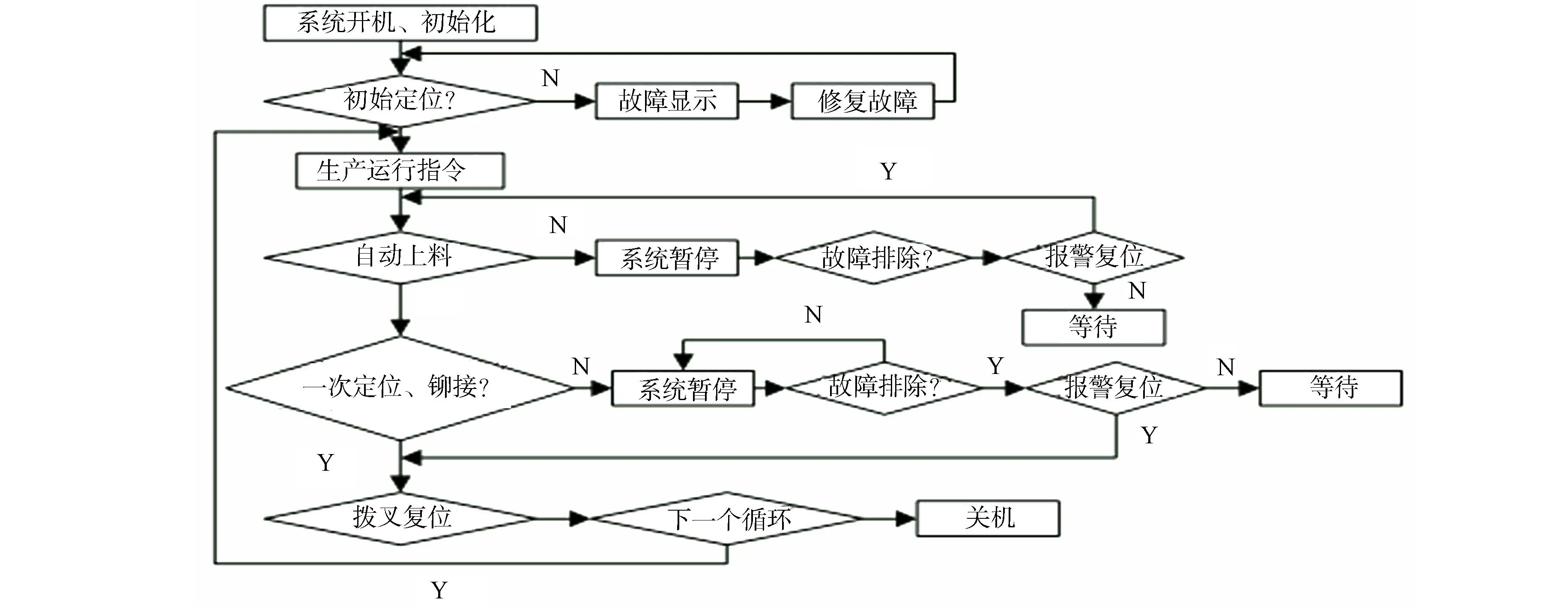

3.2 软件设计

GX-Developer软件是三菱系列PLC的编程软件,具有项目管理、程序输入、编译链接、模拟仿真及程序调试功能[12].簧片铆接自动化生产线根据生产线所要完成的动作功能,涉及生产线控制程序的流程,如图7 所示.系统开机后先进行初始化运行,当检测到所有的机构都位于初始状态后,运行生产模块.当检测到零件上料完毕后,进行一次定位和二次定位,定位结束后,进行一次铆接和二次铆接.铆接作业完成,拨叉机构复位,完成一次工序.

图7 控制系统流程图Fig.7 Flow chart of control system

4 样机制造与应用

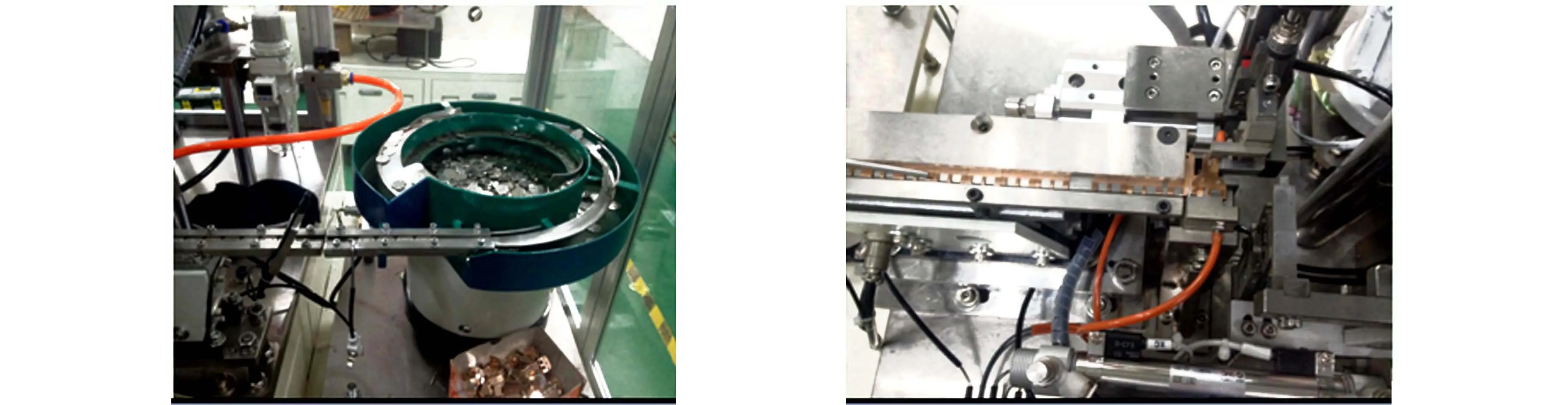

部分零件和样机机构实物,如图8所示.

(a) 衔铁上料部分 (b) 簧片上料分离部分

(c) 拨叉机构部分 (d) 簧片定位部分图8 部分机构实物图Fig.8 Physical figures of partial mechanism

样机设计主要是依照环保、高效和可靠的理念[13-14],为了减轻整条生产线的质量,减少生产成本,生产线的机架及部分非关键机构材料使用铝合金.全自动簧片铆接生产线经过多次改进和调试后,已经将样机放在企业车间试行,单件产品铆接平均用时3 s,与车间工人手工装配相比,效率高于纯手工铆接的4倍,生产效率大大提高,生产成本大幅降低,企业认可度很高.

5 结束语

分析簧片铆接自动化生产线的生产工艺设计,合理地设计生产线的各个机构,提高了生产效率,保证了产品质量,生产线控制系统让生产过程变得可视化,易于控制.样机的调配与试验表明:该生产线可实现自动上料、自动检测、自动铆接、自动下料的目的,其效率是纯手工铆接的4倍,克服了人工铆接生产工艺中生产效率低、工作劳动强度大、产品质量不稳定、生产成本高等问题.此生产线制造方便,部分机构稍作改造,也可以用于相似产品的铆接,具有广阔的应用前景.

[1] 王辉煌,谢又炎.触点自动铆接工艺及多工位级进模设计[J].模具工业,2004(5):8-11.

[2] 王松松.防伪瓶盖的自动装配系统的研发[D].济南:山东大学,2012:9-16.

[3] 王吉岱,王彬,辛飞飞,等.全自动挂式除湿包装生产线设计[J].现代制造工程,2015(5):110-114.

[4] 李伟光,蒙启泳,练小华.基于PLC的不锈钢复合压力焊自动化生产线设计[J].制造业自动化,2012,34(12):97-100.

[5] 李钟慎,李双.一种开关继电器簧片的自动铆接机: 中国,ZL201620025954.2[P].2016-8-17.

[6] 李绍炎.一种新型气动压力机构设计[J].机械设计与研究,2009,25(2):70-72.

[7] 杨孟涛,金红伟,王晓梅,等.壳体类零件气动铆压装配机床设计开发[J].制造技术与机床,2012(8):116-119.

[8] 李钟慎,李双,欧阳鹏.一种自动铆接机的簧片上料机构: 中国,ZL201520984434.X[P].2016-06-08.

[9] 李双,李钟慎,欧阳鹏.一种簧片自动铆接机的送料拨叉装置: 中国,ZL201520891192.X[P].2016-06-08.

[10] 周丽芳,罗志勇,罗萍,等.三菱系列PLC快速入门与实践[M].北京:人民邮电出版社,2010:45-122.

[11] 倪会娟,罗继亮.采用普通Petri网的自动化立体仓库系统的PLC程序设计[J].华侨大学学报(自然科学版),2014,35(2):146-150.

[12] 秦常贵.GX Developer在学习PLC技术中的应用[J].智能计算机与应用, 2011(2):7-9.

[13] 丁黎光,李伯胜,丁伟.包装生产线机械设备的自动化[J].包装工程,2001(4):33-36.

[14] 方宁.自动化生产线安装与调试[J].电子技术与软件工程,2013(15):55-77.

(责任编辑: 陈志贤 英文审校: 崔长彩)

Design of Automatic Production Line for Reed Riveting

LI Shuang, LI Zhongshen

(College of Mechanical Engineering and Automation, Huaqiao University, Xiamen 361021, China)

The reed riveting is analyzed combined with the characteristics and technical requirements of the production process. A general scheme of the reed riveting production line is given and key components of the production line is designed. Then, the production line control system is designed using a Mitsubishi programmable logic controller (PLC) to realize the automation production of the reed riveting. A case study of real production line shows that the structure of the automation production line is reasonable. The production line can meet the needs of the reed riveting production automation, reduce the production costs, improve the rate of qualified products, and will have wide application prospects. Keywords: reed riveting; automatic production line; mechanism design; programmable logic controller

10.11830/ISSN.1000-5013.201702004

2016-11-06

李钟慎(1971-),男,教授,博士,主要从事控制理论与控制工程的研究.E-mail:lzscyw@hqu.edu.cn.

福建省自然科学基金计划资助项目(2013J05077); 福建省厦门市集美区科技计划项目(20137C01); 中央高校基本科研业务费资助项目(JB-ZR1107)

TH 122

A

1000-5013(2017)02-0153-05