填加造孔剂法制备泡沫铝及其吸能性能

2017-04-07杨旭东陈亚军王付胜

杨旭东, 石 建, 程 洁, 陈亚军, 王付胜

(中国民航大学 中欧航空工程师学院, 天津 300300)

填加造孔剂法制备泡沫铝及其吸能性能

杨旭东, 石 建, 程 洁, 陈亚军, 王付胜

(中国民航大学 中欧航空工程师学院, 天津 300300)

以尿素为造孔剂,采用填加造孔剂法制备泡沫铝,系统研究了成型烧结温度、孔隙率和孔径大小对泡沫铝吸能性能的影响,在此过程中采用电子万能试验机和数字图像相关(DIC)技术同步测试分析。结果表明:填加造孔剂法可以良好的控制泡沫铝的孔隙率和孔径;泡沫铝的最佳成型烧结温度为650 ℃,在此温度下,泡沫铝的压缩屈服强度达到10.7 MPa;随着孔隙率的降低,泡沫铝的屈服强度和平台应力逐渐提高,材料吸能性能有显著增强;当孔径小于2.0 mm时,随着孔径的增大,材料的吸能性能小幅提高。DIC技术可以直观的表征泡沫材料力学行为,具有良好的工程应用前景。

泡沫铝;粉末冶金;吸能;DIC技术

由于具有轻质、吸能、隔声等优异性能,泡沫铝在近些年一直为科研的热点,目前已在泡沫铝的制备和泡沫材料性能测试等方面取得了较快进展[1-3]。不同的制备工艺,得到的泡沫铝材料性能有较大差异,目前较为成熟的制备工艺主要有熔体发泡法、粉体发泡法、渗流铸造法等。侯伟等[4]采用熔体发泡法制备了孔隙率69%~89%的泡沫铝材料,然而孔径大小不能有效控制在一定范围内。Khabushan等[5]采用粉体发泡法制备了Al-Si合金泡沫材料,但是所制备泡沫的孔径不规则且孔隙率不稳定。Castro等[6]采用渗流铸造法制备了6061泡沫铝合金,并测试了材料的压缩吸能性能,然而该方法过程复杂,采用的填料粒子有严格的可溶性限制或结合性问题。Michailidis等[7]使用蔗糖颗粒为造孔剂,采用粉末冶金工艺制备得到了开孔泡沫铝材料,然而孔形状的不规则问题没有得到有效解决。

数字图像相关(Digital Image Correlation,DIC)技术作为一种新兴的非接触测量方法,其基本原理是利用详细的算法对变形前后的图像做对比分析,计算得到表面全场位移和应变分布。潘兵等[8]探究了在高温环境下的物体变形,验证了DIC技术在高温变形领域可以实现精确测量。王杰[9]利用DIC非接触测量系统研究了复合材料泡沫夹层结构的低速冲击响应。Song等[10]用DIC-3D技术研究了致密砂试样在三轴压缩实验过程中的表面位移。Caduff等[11]利用DIC技术和真空浸渍方法研究了混凝土的单轴压缩变形及断裂情况,研究表明对于多孔水泥,数字图像相关技术更具有优越性。然而,由于散斑标定和跟踪的困难,目前基于DIC技术对于泡沫铝的研究还鲜有报道[12]。

针对泡沫铝制备方法存在问题,本工作以尿素为造孔剂,采用填加造孔剂结合粉末冶金法制备泡沫铝,并且对泡沫铝的烧结温度、孔隙率和孔径等多个参数进行系统研究,同时采用压缩实验和三维数字图像相关法(DIC-3D)相结合方式,测试泡沫铝的性能变化。

1 实验材料及方法

1.1 实验材料

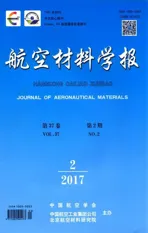

采用的工业铝粉粒度为200目,密度为2.70 g/cm3,形貌如图1(a)所示。造孔剂为球形尿素,尿素的密度为1.335 g/cm3。为了后期实验的需要,使用标准筛将尿素区分到不同的粒径区间,分别为(0.8~1.25 mm,1.25~1.60 mm,1.60~2.0 mm),其宏观照片见图1(b)所示。

1.2 制备方法

采用填加造孔剂法,实验流程主要分为五步(如图2所示):(1)原料称量:为了制备不同孔隙率

图1 原料铝粉的SEM图(a)和尿素的宏观照片(b)Fig.1 SEM image of original Al powder (a) and macro-photograph of carbamide particles (b)

的泡沫铝材料,需要提前计算铝粉和尿素的质量,以此来精确控制材料的孔隙率;(2)原料混合:将称量好的基体粉末和尿素均匀混合;(3)冷压压制:将混合粉末放入φ20 mm×20 mm的模具中,在压强500 MPa和室温下压制得到致密体;(4)造孔剂的去除:采用水浴的方式去除尿素,在80 ℃的温水中浸泡5 h使得尿素基本去除干净,然后烘干试样块;(5)炉内烧结:将试样块放入高温管式炉中,在氩气保护气氛下烧结3 h制备得到泡沫铝。

1.3 测试方法

测试流程如图3所示。其中DIC-3D测试系统使用Prosilica GE4900系列CCD相机,相机分辨率为4872×3248,最高拍摄帧率为3帧。测量过程中设置DIC-3D系统拍摄速率为2秒/张,压缩速率为2 mm/min。图像相关性分析过程选取网格大小为39像素,步长大小为9像素。将制备好的直径和高度 均为20 mm的泡沫铝装载在Instron5900系列万能电子试验机的压盘中间,控制下压速率为2 mm/min,在试样压缩过程的同时,利用DIC-3D系统对试样散斑图像进行同步采集。

图2 实验制备流程示意图Fig.2 Schematic diagram of experimental preparation process

图3 实验测试流程图Fig.3 Experimental test flow chart

2 结果与分析

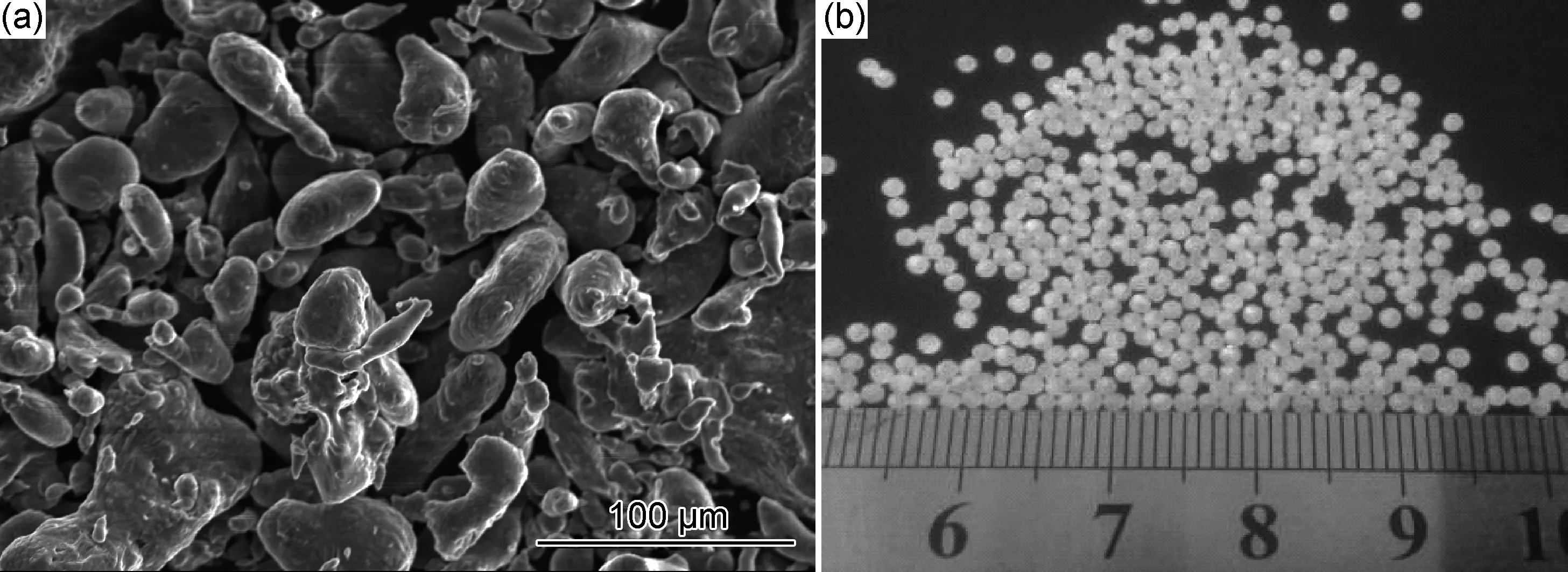

通过填加造孔剂法制备的泡沫铝成品如图4所示,孔径范围0.90~2.0 mm,孔隙率范围50%~70%。由图可见,所得泡沫铝孔完整复制了造孔剂尿素的形状与尺寸,这解决了泡沫铝孔形状不规则,尺 寸难以精确控制的难题[13];此外,相比不规则孔洞,球形孔壁缺陷较少,减轻了压缩过程中的局部应力集中现象[14];同时,尿素价格低廉、制备过程中易于去除且对试样无污染,非常适合作为造孔填充材料。

图4 泡沫铝 (a)横截面照片;(b)纵截面照片;(c)SEM图片Fig.4 Cross section (a),longitudinal section photograph(b) and SEM image (c) of Al foam

2.1 烧结温度的影响

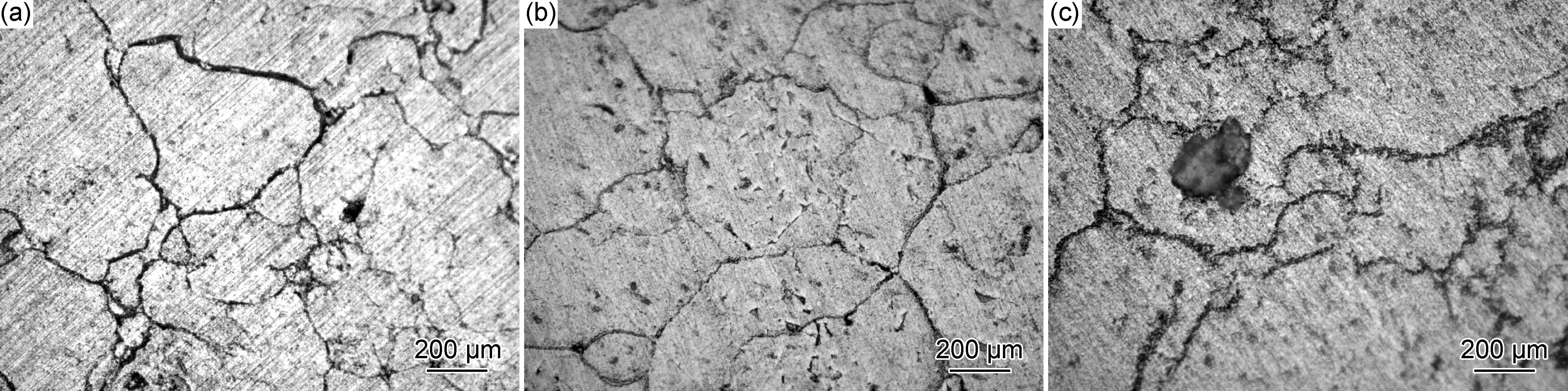

首先确定泡沫铝的最佳烧结温度。实验中制备了孔隙率为60%,孔径为1.60~2.0 mm的泡沫铝,设置烧结温度分别为630 ℃,650 ℃,670 ℃,在氩气保护的环境中保温3 h。通过对材料金相组织的观察,当烧结温度为630 ℃时,如图5(a)所示,由于烧结温度较低,颗粒间存在较大的间隙,呈黑色沟壑状,铝颗粒间结合性不佳;随着烧结温度的提高,650 ℃下颗粒间的间隙明显减小,材料的致密度得到了极大的提高,如图5(b)所示;当烧结温度达670 ℃时,如图5(c)所示,由于已经超过了铝基体的熔点,烧结过程中出现了局部熔融的现象,恶化了泡沫铝组织。

为了进一步观察材料的微观组织形貌,对3个烧结温度下的泡沫铝材料进行SEM分析,结果见图6。烧结温度为630 ℃时,颗粒间隙十分分明,可以清晰地看到铝颗粒间的微小间隙;650 ℃下铝颗粒间隙明显减小,颗粒间接触面积增大,结合性有明显增强;然而,在670 ℃烧结温度下,由于发生了过烧情况,颗粒有明显长大趋势,此外泡沫铝外部能肉眼可见析出的熔融液珠,这样的熔化效果会影响泡沫铝孔壁结构的完整性,并且造成压缩时孔壁处形变的不均匀,影响泡沫铝的性能。

图5 烧结温度对泡沫铝金相组织的影响Fig.5 Effects of sintering temperature on the metallographic structure of Al foam (a)630 ℃;(b)650 ℃;(c)670 ℃

图6 不同烧结温度下泡沫铝孔壁的SEM图片Fig.6 SEM images of cell wall structure of Al foam under different sintering temperatures (a)630 ℃,(b)650 ℃,(c)670 ℃

为了研究泡沫铝的吸能性能,对材料做准静态压缩实验,得到的应力应变曲线如图7所示。泡沫铝的压缩过程主要经历3个阶段[15-16]:(1)线弹性阶段,即应力应变曲线成一条固定斜率的直线,呈线性变化;(2)塑性平台阶段,即应力值几乎为定值,孔壁逐渐弯曲直至坍塌,这是泡沫材料的吸能过程;(3)致密化阶段,即应力值急剧增长,孔壁完全坍塌并接触在一起,压缩成致密圆饼状。泡沫金属材料的吸收能量可通过对应力-应变曲线下的面积积分获得,记为:

(1)

式中:ε是压缩应变;σ是压缩应力。

由图7(a)可见,650 ℃下泡沫铝的屈服强度达到10.7MPa,高于其余两条曲线,并且650 ℃下塑性平台应力值也明显更高,因此在相同的应变吸能区间内,650 ℃下制备的泡沫铝材料可以吸收更多的能量,如图7(b)所示。

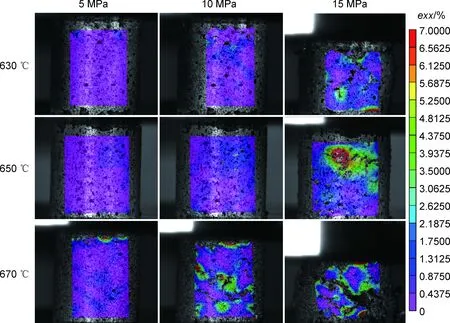

DIC-3D系统测得实验过程中水平方向(垂直于压缩方向,exx)应变云图如图8所示。由图可见,三组试样在应力为5 MPa时主应变基本为0,且全场应变分布较为均匀。当压缩应力达到10 MPa时,经670 ℃烧结的试样最先出现表面裂纹,有局部应变集中现象,这是由于过高的烧结温度造成泡沫孔壁局部熔融(图6(c)),这些熔融铝液的流动导致所在位置的空缺和塌陷(图5(c)),形成了局部应力的集中,也就是宏观裂纹源;相对而言,在低于670 ℃烧结的另外两组试样的主应变整体仍处于较低水平,应变集中不是非常明显。在应力达到15 MPa时,烧结温度为670 ℃的试样的裂纹经进一步扩展,已形成宏观大裂纹且试样完全坍塌;经630 ℃烧结试样由于颗粒间结合性欠佳(如图5(a)和图6(a)所示),表现为压缩形变量较大,水平方向膨胀较明显且多处出现明显裂纹。综上,烧结温度为650 ℃获得的泡沫铝试样在15 MPa应力下形变量最小,只有局部出现应变集中,开始产生裂纹,表明其力学性能最佳,这与图7的结论一致。

图7 不同烧结温度下泡沫铝压缩应力应变(a)和吸能曲线(b)Fig.7 Compressive stress-strain (a) and energy absorption curves (b) of Al foam under different temperature

图8 不同烧结温度的泡沫铝在三个应力下的水平应变云图Fig.8 Horizontal strain contours of Al foam with different sintering temperatures under three certain stresses

综上所述,650 ℃下制备的泡沫铝颗粒间结合性良好,烧结过程中没有熔融物质析出,材料的平台应力和屈服强度均为3者中的最大值,在相同的应变吸能区间内,650 ℃下制备的泡沫铝材料可以吸收更多的能量,材料的吸能性能最佳,由此确定泡沫铝的最佳烧结温度为650 ℃。

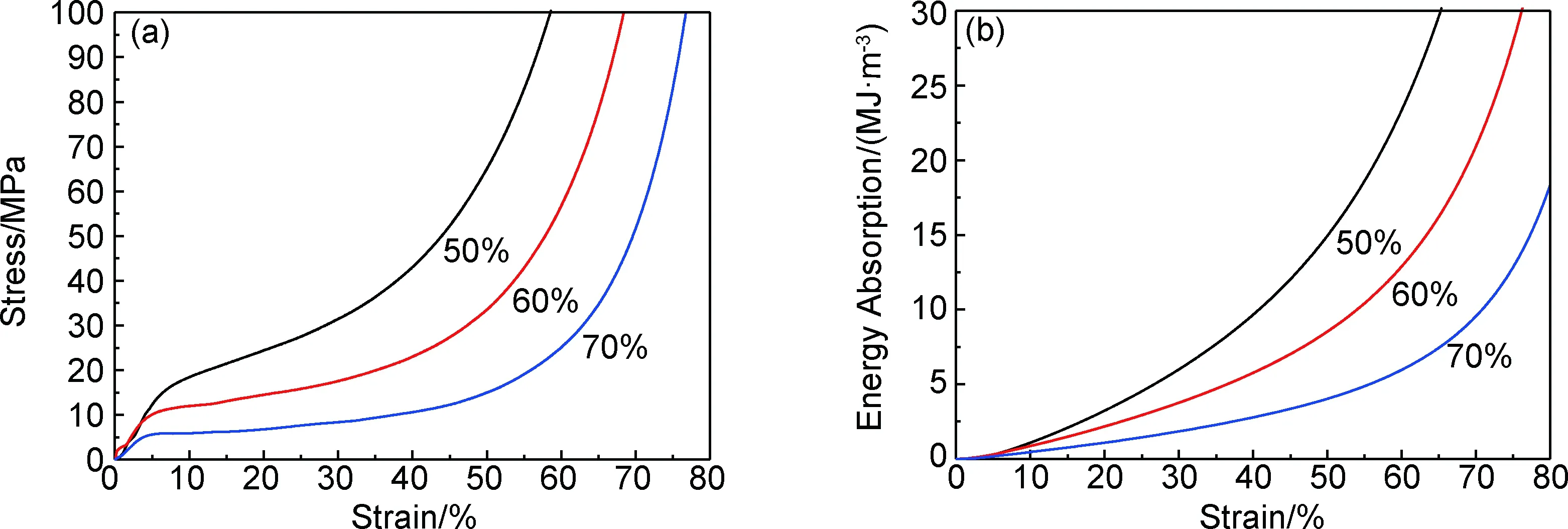

2.2 孔隙率对材料性能的影响

孔隙率是泡沫材料的重要表征参数,对泡沫材料的性能影响很大。本实验在650 ℃温度下烧结3 h制备了孔径为1.6~2.0 mm,理想孔隙率分别为50%,60%,70%的泡沫铝材料。通过对图9(a)的观察分析,发现在孔径相同时,随着孔隙率的降低,泡沫铝的屈服强度由6.7 MPa增大到17.5 MPa,塑性应力平台也有大幅提高;然而泡沫铝的应变吸能区逐渐缩短,由孔隙率70%时的0.65缩短到孔隙率50%时的0.4,孔隙率的降低会使材料更快地进入到致密化阶段。由图9(b)可见随着孔隙率的降低,泡沫铝材料的吸能有了极大的提升,在相同孔径下,孔隙率50%泡沫铝的吸能能力是70%材料的4.8倍。

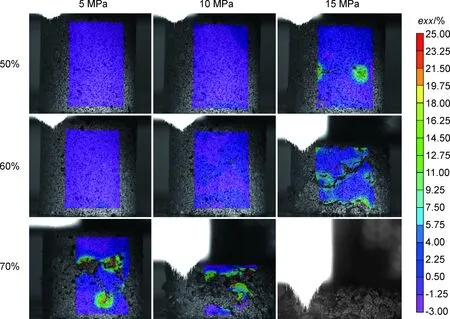

DIC-3D系统测得实验过程中水平应变云图如图10所示。由图10可见,孔隙率对于泡沫铝的性能影响明显。在应力为5 MPa时,孔隙率为50%和60%的泡沫铝整体应变水平较低且分布均匀,而孔隙率为70%的泡沫铝已经开始出现宏观裂纹。在应力为10 MPa时,孔隙率为50%的泡沫铝应变分布情况较为稳定,仍处于很低的水平,孔隙率为60%的泡沫铝部分区域应变开始增加,但依然比较低,而孔隙率为70%的泡沫铝此时变形量已经很大,轴向膨胀也很明显,试样表面出现很多裂纹,且可以看到大多数孔洞受压缩变形明显。在应力为15 MPa时,孔隙率为50%的泡沫铝仅有两处出现局部应变集中现象,孔隙率为60%的泡沫铝已出现宏观大裂纹,且试样受压缩应变明显,而孔隙率为70%的泡沫铝已坍塌处于致密化阶段,由于其孔壁变形量过大,造成散斑丢失而不能分析其应变场。由此可见,对于本研究中泡沫铝而言,孔隙率减小,其压缩性能和吸能能力明显增强。这是由于泡沫材料在压缩时主要是由金属铝孔壁承担载荷,随着孔隙率减小,单位体积内实体材料所占的体积分数增大,也就是在垂直于加载方向的截面内泡孔的数目减少,孔壁增厚,因此泡沫铝抵抗压缩变形能力增强。

图9 不同孔隙率下泡沫铝的压缩应力应变(a)和吸能曲线(b)Fig.9 Compressive stress-strain (a) and energy absorption curves (b) of Al foam with different porosities

图10 不同孔隙率的泡沫铝在3个应力水平下的应变云图Fig.10 Horizontal strain contour of Al foam with different porosities under three certain stresses

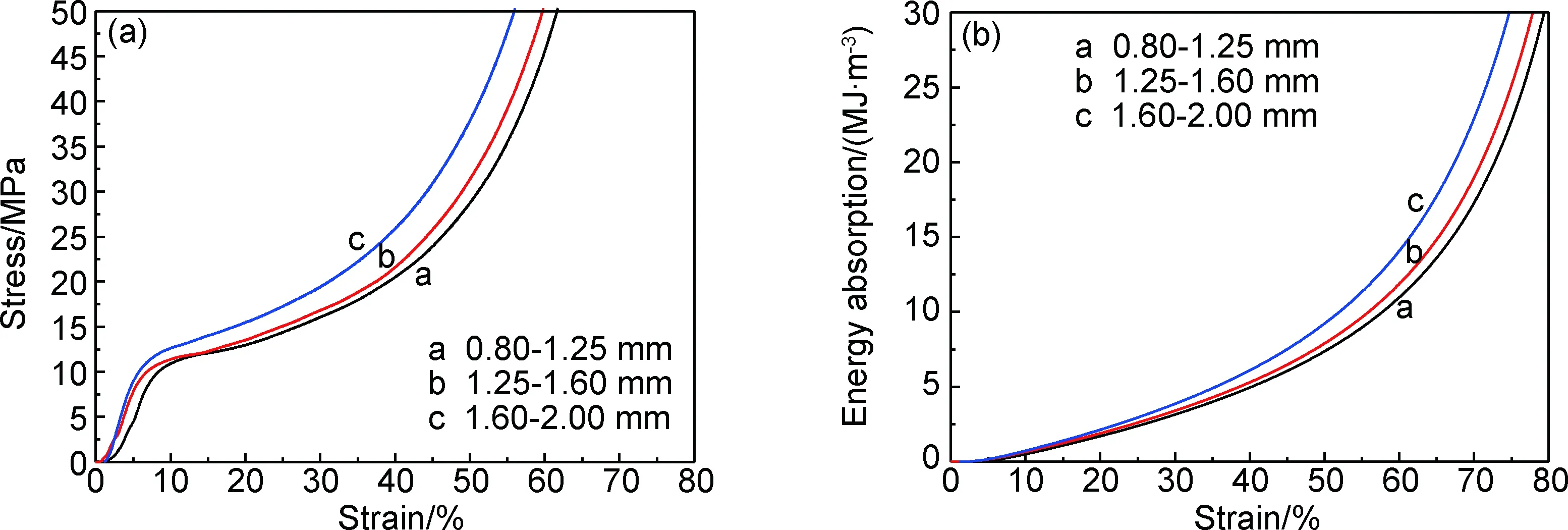

2.3 孔径对材料性能的影响

为了研究孔径对泡沫铝吸能性能的影响,制备了孔隙率为60%,孔径分别为0.8~1.25 mm,1.25~1.60 mm,1.60~2.0 mm的泡沫铝,均在650 ℃温度下烧结3 h制备得到。通过对图11的观察分析,发现当泡沫铝孔径小于2.0 mm且孔隙率相同时,随着孔径的增大,泡沫铝的屈服强度逐渐增大,塑性平台应力值也有小幅提高。这主要是由于孔隙率相同的泡沫铝所含孔洞的体积相同,孔径小的材料包含更多的孔洞,因此孔壁的厚度较薄,在受压过程中,薄孔壁能承受的屈服载荷极限较小,更易发生弯曲坍塌;从图11(b)可以看出,当孔径小于2 mm时,随着孔径的增大,泡沫铝的吸能性能有小幅提高。

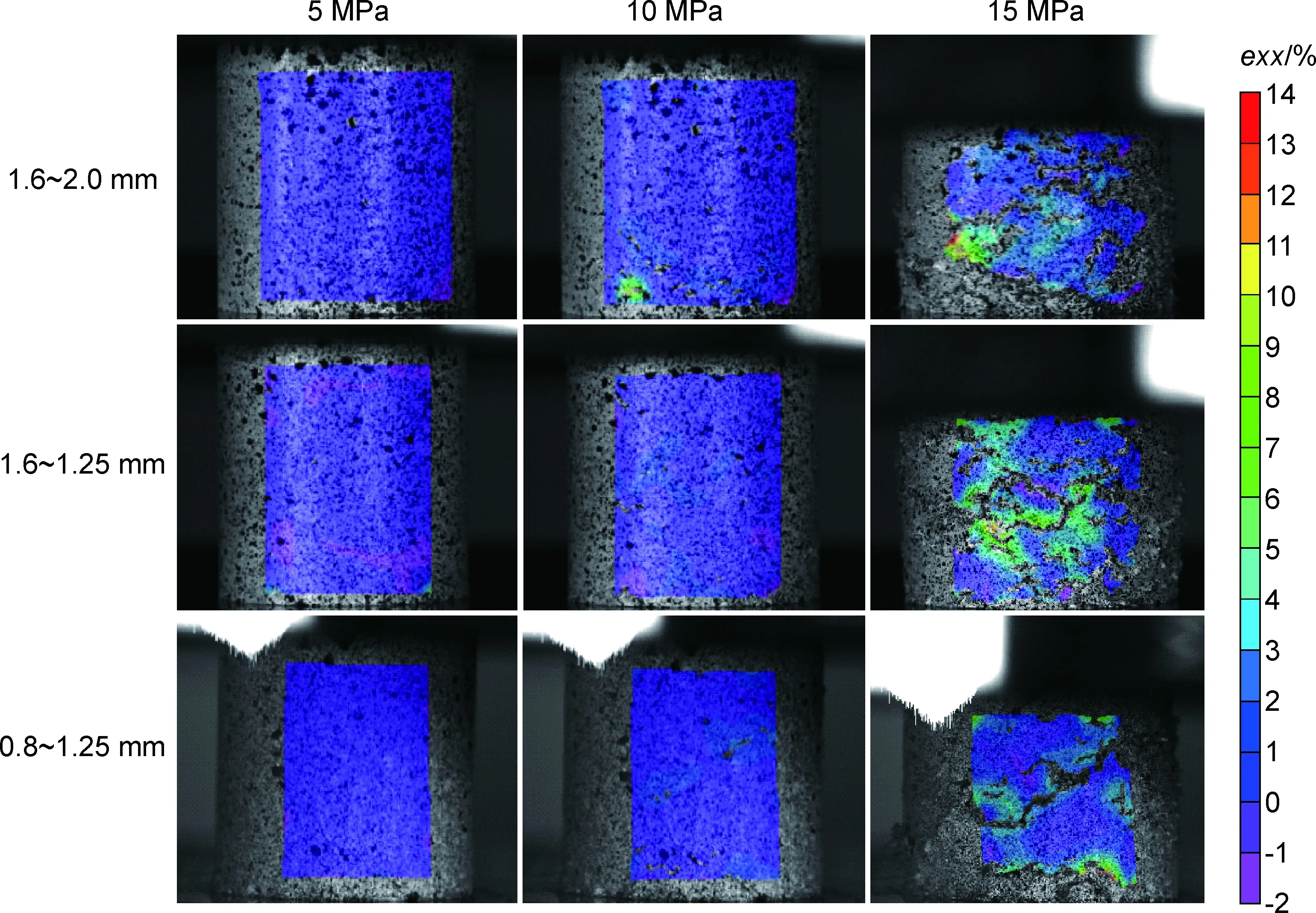

DIC-3D系统测得实验结果如图12所示。图12结果表明,孔径对泡沫铝力学性能的影响并不明显。在应力为5 MPa和10 MPa时,3组试样变形量很小,整体应变分布均匀且都处于很低的水平。在应力达到15 MPa时,可以看到平均孔径在1.6~2.0 mm的泡沫铝其压缩形变量较另外两组最小,且没有出现宏观裂纹,整体应变水平较低;平均孔径在1.25~1.6 mm的泡沫铝开始出现宏观裂纹,而平均孔径在0.8~1.25 mm的泡沫铝出现大的宏观裂纹。由以上结果可以分析得到,对于本实验中的泡沫铝而言,孔径越大,其压缩过程中表现出的力学性能和吸能性能越好。

图11 不同孔径下泡沫铝的压缩应力应变(a)和吸能曲线(b)Fig.11 Compressive stress-strain (a) and energy absorption curves (b) of Al foam with different diameters

图12 不同孔径的泡沫铝在3个应力水平下的应变云图Fig.12 Horizontal strain contour of Al foam with different pore sizes under three certain stresses

3 结 论

(1) 填加造孔剂法制备泡沫铝工艺简单,孔形状、孔隙率和孔径均可准确控制。泡沫铝在氩气保护环境下的最佳烧结温度为650 ℃,温度过低不利于铝粉颗粒间的结合,温度过高会导致局部熔融现象。

(2) 随着孔隙率的降低,泡沫铝的屈服强度和平台应力逐渐提高,材料吸能性能有显著增强;当孔径小于2.0 mm时,随着孔径的增大,泡沫铝的屈服强度和平台应力逐渐提高,材料的吸能性能有小幅提高。

(3) 数字图像相关技术能够实现泡沫铝准静态压缩实验的准确测量,可以直观地表征各个因素对材料性能的影响。

[1] MU Y,YAO G,LIANG L,etal.Deformation mechanisms of closed-cell aluminum foam in compression [J].Scripta Materialia,2010,63(6):629-632.

[2] SHEN J,LU G,RUAN D.Compressive behaviour of closed-cell aluminium foams at high strain rates [J].Composites Part B,2010,41(8):678-685.

[3] ALIZADEH M,MIRZAEI-ALIABADI M.Compressive properties and energy absorption behavior of Al-Al2O3composite foam synthesized by space-holder technique [J].Materials and Design,2012,35:419-424.

[4] 侯伟.熔体发泡法制备泡沫铝及其工艺研究 [D].秦皇岛:燕山大学,2012.

(HOU W.Preparing aluminum foam using melt foaming method and process study [D].Qinhuangdao,Hebei, China:Yanshan University,2012.)

[5] KHABUSHAN J,BONABI S,AGHBAGH F,etal.A study of fabricating and compressive properties of cellular Al-Si(355.0) foam using TiH2[J].Materials and Design,2014,55(6):792-797.

[6] CASTRO G,NUTT S,WENCHEN X.Compression and low-velocity impact behavior of aluminum syntactic foam [J].Materials Science and Engineering: A,2013,578(31):222-229.

[7] MICHAILIDIS N,STERGIOUDI F.Deformation and energy absorption properties of powder-metallurgy produced Al foams [J].Materials Science and Engineering: A,2011,528(24):7222-7227.

[8] 潘兵,吴大方,高镇同,等.1200℃高温热环境下全场变形的非接触光学测量方法研究[J].强度与环境,2011,38(1):52-59.

(PAN B,WU D F,GUO Z T,etal.Study of non-contact optical metrology for full-field deformation measurement at 1200 ℃ [J].Structure & Environment Engineering,2011,38(1):52-59.)

[9] WANG J,WAAS A M,WANG H.Experimental and numerical study on the low-velocity impact behavior of foam-core sandwich panels [J].Composite Structures,2012,96(4):298-311.

[10] SON A,MEDINA-CETINA Z,RECHENMACHER A.Local deformation analysis of a sand specimen using 3D digital image correlation for the calibration of a simple elasto-plastic model [J].Geo Congress 2012—State of the Art and Practice in Geotechnical Engineering,2012 (225):2292-2301.

[11] CADUFF D,VAN MIER J.Analysis of compressive fracture of three different concretes by means of 3D-digital image correlation and vacuum impregnation [J].Cement and Concrete Composites,2010,32(4):281-290.

[12] SCHULER P,FISCHER S F,BUHRIG-POLACZEK A,etal.Deformation and failure behaviour of open cell Al foams under quasi-static and impact loading [J].Materials Science and Engineering: A,2013,587(12):250-261.

[13] WANG J,YANG X,ZHANG M,etal.A novel approach to obtain in-situ growth carbon nanotube reinforced aluminum foams with enhanced properties [J].Materials Letters,2015,161:763-766.

[14] JIANG B,ZHAO N Q,SHI C S,etal.Processing of open cell aluminum foams with tailored porous morphology [J].Scripta Materialia,2005,53(6):781-785.

[15] JIANG B,ZHAO N Q,SHI C S,etal.A novel method for making open cell aluminum foams by powder sintering process [J].Materials Letters,2005,59(26):3333-3336.

[16] MONDAL D P,GOEL M D,DAS S.Compressive deformation and energy absorption characteristics of closed cell aluminum-fly ash particle composite foam [J].Materials Science and Engineering: A,2009,507(1/2):102-109.

(责任编辑:徐永祥)

Fabrication of Aluminum Foam by Space-holder Method and the Energy Absorption Properties

YANG Xudong, SHI Jian, CHENG Jie, CHEN Yajun, WANG Fusheng

(Sino-European Institute of Aviation Engineering, Civil Aviation University of China, Tianjin 300300, China)

Aluminum foam was fabricated by space-holder method with carbamide particles as space-holder material. The effects of forming temperature, porosity and diameter of pores were investigated systematically. During this process, the electronic universal testing machine combined with digital image correlation (DIC) technique was used to test the properties. The results show that the porosity and diameter of pores can be well controlled by space-holder method. The best sintering temperature of forming Al foam is 650 ℃. Under this sintering temperature, the compressive yield strength reaches 10.7 MPa. With the decrease of pore porosity, both of the compressive yield strength and platform stress increase, so the energy absorption of foam is improved remarkably. When the diameter of pores is below 2.0 mm, the energy absorption of foam is improved slightly with the increase of Al foam diameter. DIC technology can be used directly to characterize the mechanical behavior of foam material, which has a good engineering application prospect.

Al foam; powder metallurgy; energy absorption; DIC technique

2016-07-07;

2016-09-21

国家自然科学基金(51301198);中国民航大学科研启动基金(2012QD14)

杨旭东(1985—),男,博士,讲师,从事铝合金及铝基复合材料研究,(E-mail) xdyangtj@163.com。

10.11868/j.issn.1005-5053.2016.000117

TG146.2;O348.1

A

1005-5053(2017)02-0055-08