加热炉的选型与工艺设计

2017-04-06刘紫微刘鑫尹林邱宗君

刘紫微,刘鑫,尹林,邱宗君

(新疆石油工程设计有限公司,新疆乌鲁木齐830026)

加热炉的选型与工艺设计

刘紫微,刘鑫,尹林,邱宗君

(新疆石油工程设计有限公司,新疆乌鲁木齐830026)

目前原油管道上输油站内对原油进行加热的方式有直接加热和间接加热两种,直接加热方式是用于加热炉直接加热原油。直接加热为原油在炉内直接加热,方式虽然设备简单,投资较低,但一旦断流或偏流容易因炉管过热而结焦。故此种加热方式现在并不常用,易造成事故。为确保安全,应设置防偏流、断流、结焦的自控保护系统;另外应在露点以上运行,以避免对流管管壁造成低温露点腐蚀。间接加热方式是目前比较常用的,间接加热炉通过加热中间介质来给原油换热,根据中间介质的不同,可以分为热媒炉和分体式相变炉。主要介绍加热炉的选型,效率规定、热负荷计算并结合工程实际说明分体式相变炉在输油站场中的设计重点。

加热炉;选型;效率;热负荷;站场设计

随着原油的不断开采,原油的密度、粘度和凝点都在不断提高,为保证原油的流动性,就需要原油在管输过程中给其进行加压、升温,以保证原油能够到达指定的输油站场或油库。

加热炉普遍应用于石油化工行业,是常用的原油加热设备,当然若输油站内有蒸汽可以利用,也可直接采用换热器给原油换热,这种方案更加方便、快捷并节省投资。但换热器需要借助已有的热源,使用起来较为局限。

加热炉常用的有管式加热炉、导热油炉(热媒炉)、相变加热炉和水套加热炉。

1 加热炉选型

1.1 管式加热炉

早期管式加热炉广泛用于国内各油田的油气集输、原油长输管道工程项目上,目前这类国产设备从设计到制造已形成系列化、规格化,设备效率、安全可靠性均较高,现场使用情况良好,但炉管易结焦,效率降低,压降大,正逐步被替换。

1.2 热媒炉

热媒加热炉由有机热载体加热炉、有机热载体、循环泵、热媒管网、用热设备、膨胀罐、储油罐、氮封系统、仪表和自控系统以及其它辅助设备组成。热媒加热炉主要是通过对载热体导热油进行加热,加热到一定温度的导热油,送到换热设备与被加热介质进行热交换后回到加热炉的间接加热设备。循环泵应采用风冷式导热油卧式专用离心泵,循环泵使热载体在系统内维持一定的流量。导热油膨胀罐应设置氮封,避免导热油在膨胀罐中被氧化。氮封起到将导热油与空气隔绝的作用。

该加热设备是近年来推广使用的新型加热装置,具有热效率高,安全可靠,自动化程度高,设备使用寿命长,便于维护的特点。但系统较复杂,需要电动泵、循环热媒等,管理点多。此外,导热油需要定期更换,运行成本较高。常用于热负荷要求较大的情况下。

1.3 分体式相变炉

分体式相变加热炉是结合油田实际开发的新型加热炉,其工作原理与水套加热炉相近,其下部锅壳内的中间介质水受热蒸发产生一定压力的饱和水蒸汽,水蒸汽由蒸汽接管进入上部的管壳式换热器,与管壁发生相变换热。凝结水经回水管返回锅壳中,循环加热,利用水的相变传热技术。结构上,分体式相变炉下部为加热炉,上部为换热器。

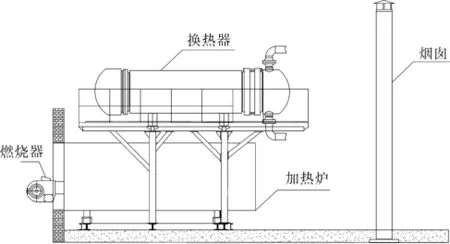

分体式相变炉的结构见图1所示。

图1 分体式相变炉结构图Fig.1 Separable Phase-change Furnace Structure

分体式相变炉之所以目前被广泛应用,主要因为它具有安全、节能、无动力设备、结构简单、安装方便、自动化程度和热效率高、易于管理等特点。在工程实际中2 000~5 000 kW的相变炉应用尤为广泛。

2 效率规定

限于早期加热炉和燃烧器的制造水平,以及后来长期运行引起的老化,20世纪90年代左右油田和站场所使用的加热炉大多数存在炉管腐蚀,壁厚减薄,炉子故障较多等安全问题。同时加热炉配套的自动化和安全仪表设施落后或缺失,有的设备部件厂家已停止生产,维修和更换部件采购困难,加热炉运行维护工作量大。除此之外,加热炉还存在效率偏低,能耗较高,加热炉排烟处过量空气系数偏高,平均排烟温度偏高等问题。考虑到设备的使用年限、运行安全性和节能的需要,目前很多加热炉正逐渐被淘汰。

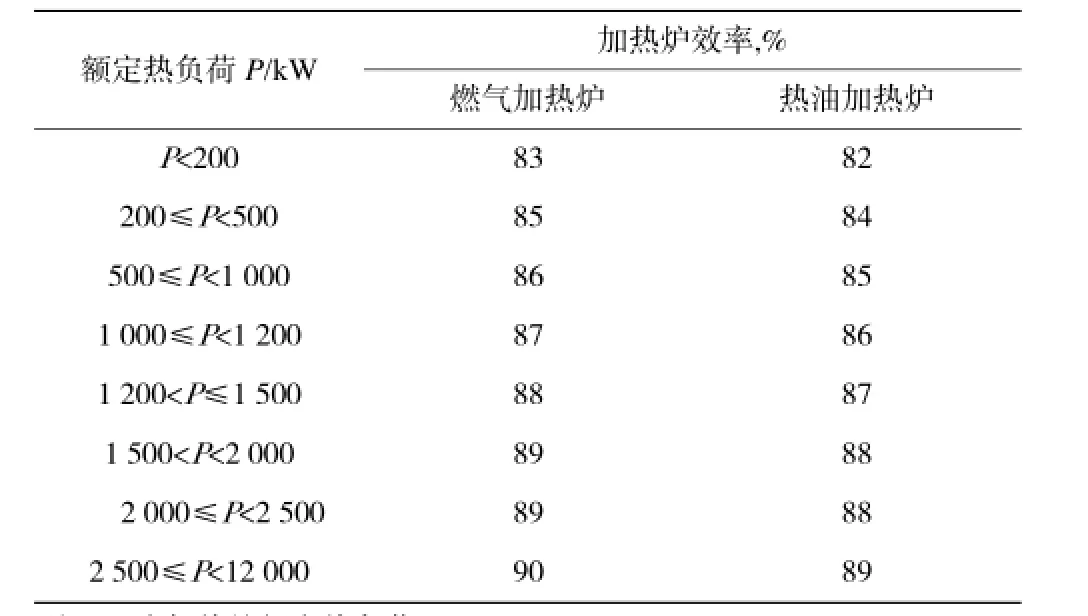

根据《石油工业用加热炉能效限定值及能效等级》(GB 24848-2010)第4.2条规定[1],加热炉能效等级为3级,其中1级能效最高。

该规范于2010-06-30发布,2010-12-01实施。其中第4.4条要求《石油工业用加热炉能效限定值及能效等级》GB 24848-2010实施之日起3年后,加热炉能效限定值(即允许的加热炉效率最低值)不应低于表1的规定。

表1 加热炉目标能效限定值Table1 Target Minimum Allowable Values of Energy Efficiency for Heater

根据加热炉目标能效限定值,我们可以评定一个正在使用的加热炉的是否符合规定的能效水平。同时也可以在加热炉选用时,根据加热炉能效等级表对加热炉供应商提出热效率的要求,以满足用户需求。

3 加热炉热负荷计算

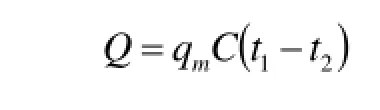

根据《输油管道工程设计规范》GB50253-2014第6.3.10条之规定[2],加热设备热负荷应按下式计算:

式中:Q—加热设备热负荷,W;

qm—进入加热设备的油品流量,kg/s;

C—加热设备进出口平均温度下油品的比热容,J/(kg·℃);

t1—加热设备出口油品温度,℃;

t2—加热设备进口油品温度,℃。

加热炉除考虑给原油加热外还可兼顾为站内的采暖供热。若考虑同时为采暖加热需加上采暖所需的热负荷。

4 分体式相变炉在输油站场中的设计重点[3]

4.1 加热炉

分体式相变炉包括炉体、换热器、烟囱、梯子平台、仪表控制系统、电气系统、附件接管和阀门等组成。为提高热效率,可设烟气余热回收系统,通过利用烟气的高温余热加热助燃空气[4]。加热炉原油进出口管道应设置温度及压力检测并可远传至中控室。

在设计过程中,管道安装要考虑热补偿。并需留有一定的操作空间供换热器抽芯。此外,加热炉为带有明火的设备,在站内平面布置时需考虑到风向和风频的影响。主要考虑加热炉在事故状态下,可燃气体有可能扩散到加热炉而引起火灾或爆炸[5]。

4.2 换热器

换热器应安装在加热炉顶部,换热器为管壳式换热器。换热器与炉体之间连通,进行蒸汽和冷凝水的传递。顶部的换热器采用框架式钢结构支撑,设计中并应避免换热器自身重量和运行中的振动载荷等作用到加热炉本体上导致加热炉本体损坏。若加热炉同时为油品和采暖水换热,可采用1台加热炉背2台换热器的设计。

4.3 钢烟囱

钢烟囱包括烟囱体、烟道、烟囱挡板、防雨帽、烟气测温测压仪表、烟气取样装置等组成。烟气排放应符合《工业炉窑大气污染物排放标准》GB9078的有关规定及当地环保部门的有关规定。

4.4 燃烧器

燃烧器根据燃烧原料的不同可分为燃油、燃气和油气两用燃烧器。燃油部分包括点火装置、火焰探测器、燃料油过滤器、燃料油泵、燃料油加热器、电磁阀、燃料油压力温度指示仪表、流量计、撬内燃料油管路及风机等。燃气部分包括点火装置、火焰探测器、过滤器、调压阀、电磁阀、燃气压力温度指示仪表、流量计、撬内燃气管路及风机等。燃烧器应与分体式相变炉相匹配,采用全自动一体化燃烧器,并具有点火前后自动吹扫,电点火,熄火报警等功能。

此外,燃烧器的输出功率应具有可调节的功能,根据被加热介质出口的温度与工况条件下需要的介质温度进行比较,来调节燃烧器的输出功率。燃料系统可实现燃料油泵送(燃气调压)、过滤、加热、调节、计量等功能。风机为燃烧器提供助燃空气,并在点炉时对炉膛进行程序吹扫。

4.3 控制系统

在设计过程中要考虑到多种非正常情况报警和安全保障措施。相变炉应具备全自动的运行能力。具备自动点火,熄火保护和火焰监测、负荷自动调节功能、运行参数超限报警、重要参数超限报警停炉功能,避免在非正常的运行状态下发生事故,并可实现一键起停炉操作。

5 结束语

目前分体式相变炉和热媒炉的使用已经越来越普遍。在设备选用时应充分考虑到不同设备的适用场合和各自的特点。分体式相变炉和热媒炉在选用时还应充分考虑当地环境调节对设备的影响,如:海拔高度、沙尘、气压及气温等。此外,在设计中除需考虑上面章节介绍的大方向以外,在管道和设备安装过程中还要充分考虑到操作和维修的便捷性,空间的利用率以及加热炉的排污、排凝和分体式相变炉的补水等细节问题。以方便现场工作人员的日常操作和设备的维检修。

[1]GB 24848-2010石油工业用加热炉能效限定值及能效等级[S].

[2]GB50253-2014输油管道工程设计规范[S].

[3]GB/T21435-2008相变加热炉[S].

[4]石油和化工工程设计工作手册编委会.石油和化工工程设计工作手册:第4篇输油管道工程设计[M].东营:中国石油大学出版社,2010.

[5]GB50160-2008石油化工企业设计防火规范[S].

聚合物表面材料制备技术国家工程实验室落户万华

近日,聚合物表面材料制备技术国家工程实验室获得国家发展和改革委员会正式批复认定,将由万华化学集团股份有限公司和复旦大学、北京化工大学、中科院海洋研究所联合共建。这是我国涂料、胶粘剂等表面材料领域唯一的国家工程实验室,也是烟台市获批的首家国家工程实验室。

作为国家创新企业百强工程试点企业,万华化学规划在2025年,成为全球表面材料产业的主要原料供应商和技术服务商。而此次获批筹建国家工程实验室是对万华在表面材料研究、整合集聚创新资源、促进产学研用结合等方面能力的充分认可,也有利于万华化学实现创新百强战略目标、创新能力提升、创新资源投入、创新机制发展,增强公司核心竞争力,为表面材料客户提供优质的产品解决方案。

聚合物表面材料制备技术国家工程实验室是国家级聚合物表面材料的关键原料(特种单体、助剂)、高性能树脂、聚合物表面材料及应用技术研发和技术创新的中心,聚合物表面材料产业基础共性技术、技术标准研发及应用推广中心,是产学研用合作技术创新和成果转化战略联盟,也是聚合物表面材料领域高技术人才培养及输出基地。

Type Selection and Process Design of Heating Furnace

LIU Zi-wei,LIU Xin,YIN Lin,QIU Zong-jun

(Xinjiang Petroleum Engineering Co.,Ltd.,Xinjiang Urumchi 830026,China)

The ways to heat crude oil include direct heating and indirect heating for the crude oil pipeline station. Direct heating mode is used for heating crude oil directly which has the characteristics of simple equipment and saving investment.But oil is directly heated in the oven,the cutoff or bias flow can easily cause accidents of furnace tube overheating and coking.So,the direct heating mode is not commonly used.In order to ensure safety,control protection system should be set against the bias flow,block and coking.In addition,furnace should be run above the dew point to avoid the convection tube wall corrosion caused by low temperature dew point.The indirect heating mode is more commonly used at present.The indirect heating furnace heats crude oil by heating medium.According to different intermediate medium,the indirect heating furnace can be divided into HTM furnace and split phase transformation furnace.In this paper,how to select the heating furnace was mainly introduced as well as efficiency regulation and heat load calculation.Besides,design key points of split phase transformation furnace were discussed combined with practical construction examples in the oil station.

Heating furnace;Type selection;Efficiency;Heating load;Design of oil station

TE 68

A

1671-0460(2017)03-0553-03

2016-09-30

刘紫微(1989-),女,辽宁省抚顺市人,助理工程师,2012毕业于辽宁石油化工大学化学工程与工艺专业,研究方向:从事站场和油库设计。E-mail:846397591@qq.com。