基于ANSYS的RV传动摆线轮时变啮合刚度研究

2017-04-06何卫东张子扬吴鑫辉

何卫东,张子扬,吴鑫辉

(大连交通大学 机械工程学院,辽宁 大连 116028)*

基于ANSYS的RV传动摆线轮时变啮合刚度研究

何卫东,张子扬,吴鑫辉

(大连交通大学 机械工程学院,辽宁 大连 116028)*

以广泛应用于工业机器人关节的RV减速器做为研究对象,综合考虑各部件弹性变形和间隙,应用ANSYS APDL建立了RV- 80E减速器第二级的可参数化有限元模型,计算出13个啮合位置的应力和变形,并根据摆线针轮的啮合特性,推导出各个啮合位置的啮合刚度的等效扭转刚度,从而得到RV传动中摆线针轮的时变啮合刚度,为后续RV传动系统的力学研究提供理论基础.

RV减速器;时变啮合刚度;ANSYS;工业机器人;摆线针轮

0 引言

RV(Rotate Vector)减速器是一种二级闭式行星传动机构.RV传动具有传动比范围大、传动效率高、承载能力强、传动平稳、传动精度高等优点.因此,RV传动现已广泛应用于工业机器人、纺织机械等领域.啮合刚度是RV减速器的意向重要的性能指标,针对该类减速器的力学性能和刚度特性的研究一直是研究热点.文献[1]对RV传动中的摆线针轮进行了理论受力分析;文献[2]推导出了判定摆线轮与针轮同时啮合齿数的基本原则;文献[3]得出了摆线针轮的综合啮合刚度的推导公式;文献[4]基于等价模型的方法,计算了摆线针轮的啮合刚度;文献[5]则对摆线针轮的受力情况做了简单的有限元分析,并总结了整合各齿啮合刚度的方法.

文献[1- 4]只考虑了摆线针轮齿面的微小变形,并未考虑摆线针轮轮体的结构的大变形;而文献[5],只假设了每片摆线针轮有五个轮齿接触,而在实际中摆线针轮受力时,有更多的齿接触.本文以广泛应用于工业机器人关节的RV减速器做为研究对象,应用ANSYS APDL建立了RV- 80E减速器第二级的可参数化有限元模型,计算出13个啮合位置的应力和变形,并根据摆线针轮的啮合特性,推导出各个啮合位置的啮合刚度的等效扭转刚度,从而得到RV传动中摆线针轮的时变啮合刚度,为后续RV传动系统的力学研究提供理论基础.

1 啮合刚度的计算方法

根据文献[2]可知,理想的摆线齿廓与标准针齿啮合时,有一半针齿同时与摆线轮啮合.显然,要使摆线轮齿进入啮合,必须先克服其与对应针齿间的初始间隙.摆线轮与针齿同时啮合齿数与机构具体的误差、修形及载荷参数有关,通常为4~7个[2].

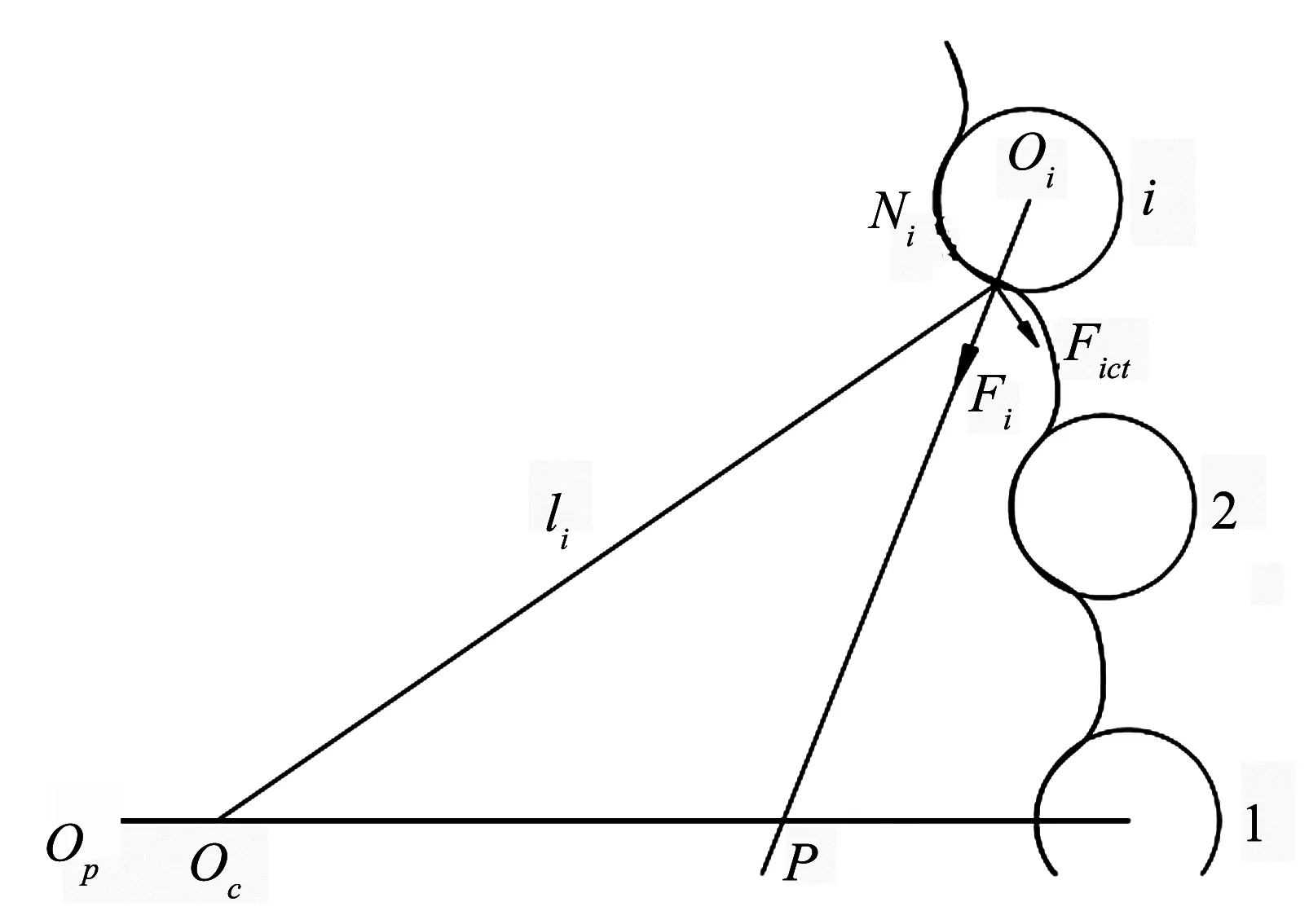

图1 受力分析

根据摆线针轮的啮合特性,第i个齿的受力线经过瞬心P和第i个针齿圆心Oi,这使每个轮齿的受力方向都不同,所以将各力转化为对于摆线轮中心Oc的力矩,令|OCNi|=li,可以得到第i个齿所受啮合力Fi对于摆线轮中心Oc的力矩为:

Mi=liFict

设摆线轮所有啮合齿中最大转角位移为α,这样可以推到出摆线轮的啮合刚度为:

2 有限元模型的建立

以RV- 80E型减速器为研究对象,所有的过程包括建模、划分网格、前处理和后处理,这是因为[6]RV减速器是一个高精密的传动装置,使用ANSYS建模并且分析,可以减小模型由一款软件导入到另一款软件时发生模型缺损的风险,以确保计算的精准度;又由于用ANSYSAPDL语句来编程建模可以方便复杂模型的修改.表1为RV- 80E型减速器参数表.

表1 RV-80E减速器摆线针轮传动基本参数

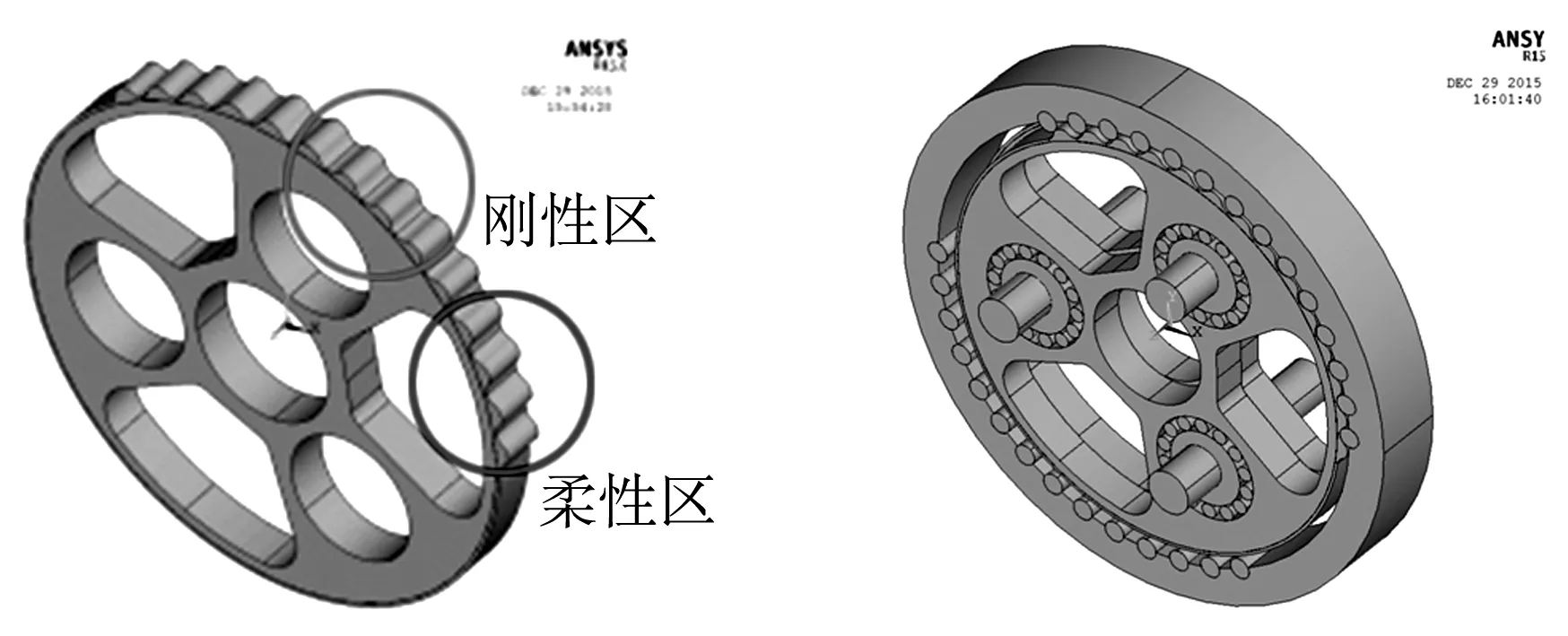

根据减速器的参数,建立RV- 80E型减速器的第二级传动可参数化的有限元模型,其中的零件包括摆线轮2片、针齿28个、针齿壳1个、圆柱滚子轴承3对、偏心轴3个.图2为接触部位的网格划分.图3为摆线轮的模型,可以看到摆线轮梯形孔上方的较为薄弱,我们将此区域定义为柔性区,而其他部位定义为刚性区.根据文献[2]分析出的同时且连续接触的齿数为4~7,而当梯形孔上部发生较大变形时,它所对应的齿有可能不接触,这样7号之后的齿就会补偿上来,所以,模型建立了每个摆线轮所对应的啮合数为14个齿,共28个齿;同时摆线轮有39个齿,且轮体上的孔都是成120°对称分布,所以只要计算13个啮合位置,就可以反应整个摆线轮的时变啮合刚度.图4为整个减速器第二级传动的有限元模型.

图2 接触部位网格划分

图3 摆线轮模型 图4 第二级模型

其中针齿和针齿壳做耦合处理,其余接触部位定义接触对,3个偏心轴的两端分别固定,其他零件都做轴向约束,将滚柱轴承做周向位移,针齿壳上顺时针加载,载荷为转速为15 r/min下的额定载荷784 N·m.

3 有限元计算

图5为第一个啮合位置计算得到的摆线轮的应力云图,从图中可以看出,接触的齿数为8个,且不连续,这也就印证了建模时的假设:梯形孔上方的薄弱区由于变形量较大,只有3、4号两个齿接触,而大部分接触齿都分布在刚性比较大的区域.表2为1~13啮合位置所计算出的数据.图6为时变啮合刚度曲线图.

图5 啮合位置1摆线轮的应力云图 图6 时变啮合刚度曲线图

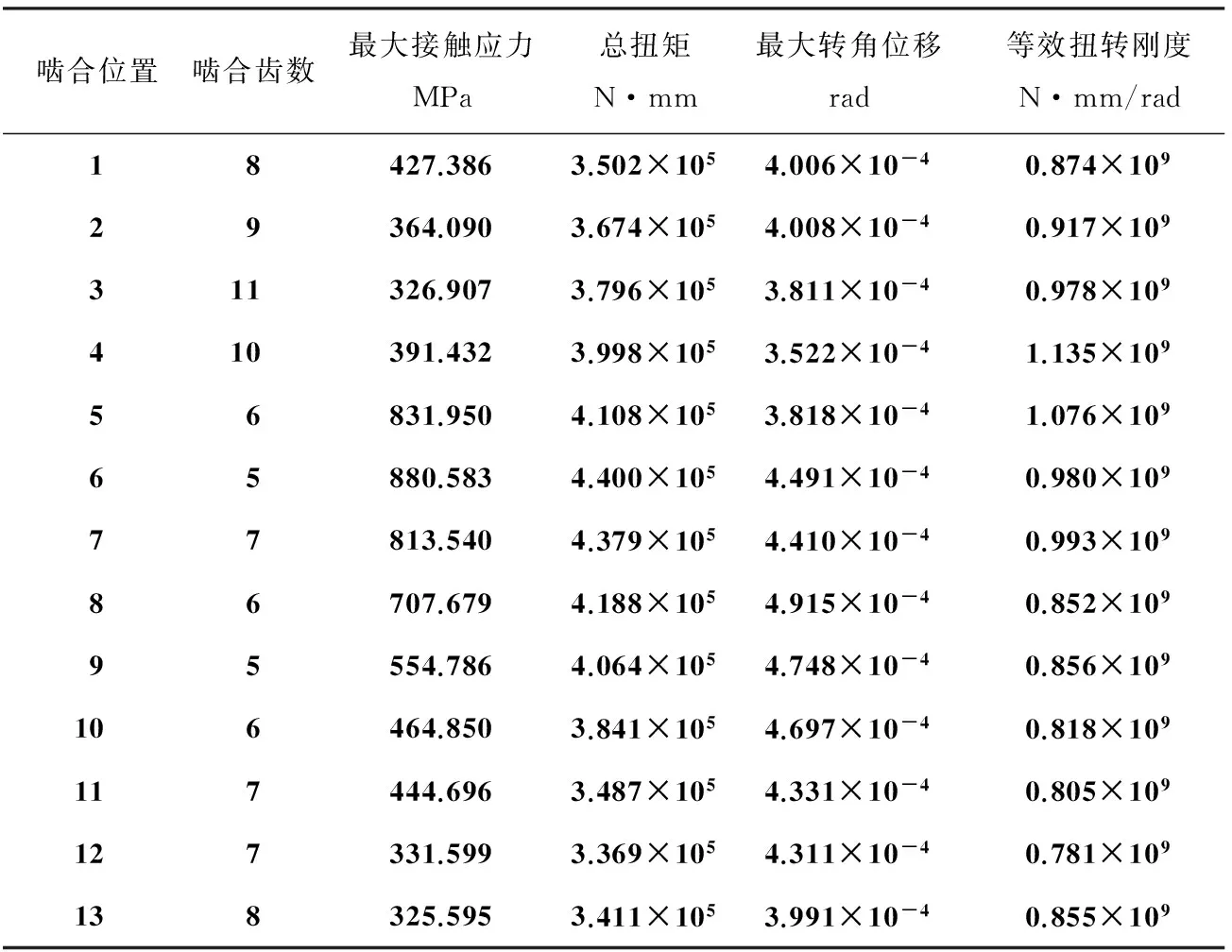

表2 计算数据

由表2中数据可知接触应力的大小与接触齿数有关,接触齿数越多,接触应力越小;反之越大.最大接触应力为880.583 Pa.最大啮合刚度为1.135×109N·mm/rad,位置4,其特点为起始的1号齿在刚性区,且10个啮合齿中的8个齿均分布在刚性区;最小啮合刚度为0.781×109N·mm/rad,位置12,其特点为起始的1号齿在柔性区,且7个啮合齿中仅有2个齿均分布在刚性区.

4 结论

(1)由于摆线轮的轮体结构分布不均,会产生结构大变形,所以摆线轮在啮合时,啮合的齿可能不连续;

(2)啮合刚度的大小与啮合位置和啮合齿的分布有直接的关系,啮合起始分布位置在刚性区,且大部分接触齿都分布在刚性区的啮合位置,啮合刚度比较大;啮合起始分布位置在柔性区,且少部分啮合齿分布在刚性区的啮合位置,啮合刚度比较小.

[1]机械设计手册编委会.机械设计手册 [M].北京:机械工业出版社, 2004.

[2]李力行.摆线针轮行星传动的齿形修正及受力分析[J].中国机械工程,1986,22(1):40- 49.

[3]张迎辉,肖君君,何卫东.机器人用RV减速器针摆传动啮合刚度计算[J].大连交通大学校报,2010,31(2):20- 23.

[4]何卫东,陆岩,吴鑫辉.基于等价模型的RV减速器扭转刚度计算[J].机械传动,2013,37(9):38- 41.

[5]杨玉虎,朱临宇.RV减速器扭转刚度特性分析[J].天津大学学报,2015,48(2):111- 118.

[6]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.

Study of Time Varying Meshing Stiffness of RV Drive based on ANSYS

HE Weidong,ZHANG Ziyang,WU Xinhui

(School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China)

Taking RV reducer that wildly used in industrial robots joints as the study object, ANSYS APDL is used to establish parameterized finite element model of RV- 80E reducer and calculate stress and deformation of 13 meshing positions considering elastic deformation clearance of different.According to the meshing characteristics of the cycloidal-pin wheel,equivalent torsional stiffness of the meshing stiffness of each meshing position is deduced,and the time varying meshing stiffness of the RV drive is obtained.

RV reducer; time varying meshing stiffness; ANSYS; industrial robot; cycloidal-pin wheel

1673- 9590(2017)02- 0055- 04

2016- 01- 06

何卫东(1967-),男,教授,博士,主要从事现代机械传动的研究 E-mail:hwd5870@163.com.

A