某中型卡车驾驶室翻转机构的质量改进

2017-04-06刘路

刘路

【摘 要】针对某中型卡车驾驶室翻转机构翻转沉重问题,对设计、生产、零部件质量进行分析、检测。结果表明,扭杆硬度低、强度不足是造成驾驶室翻转沉重的主要原因。通过调整扭杆的热处理工艺,提高扭杆的拉伸强度,屈服极限,保证屈服极限角度内刚度成线性,解决该产品使用中驾驶室翻转沉重问题。

【关键词】驾驶室 翻转机构 扭杆

驾驶室翻转机构是用来将驾驶室向前翻转,实现对发动机等部位进行维修的结构。卡车驾驶室翻转机构可分为机械式、液压式。液压式可靠性差、价格昂贵、故障较多,所以大多数翻转机构都采用机械式的扭杆结构。机械式的扭杆可以采用单扭杆式、双扭杆式,双扭杆式比单扭杆式能承载更大扭矩,使驾驶室左右受力均匀,不会形成扭曲现象,故中、重型卡车的翻转机构多采用双扭杆式。2013-2014年间,市场反馈某中型卡车存在驾驶室翻转沉重的现象,针对该问题进行立项分析及整改。通过对驾驶室翻转机构的相关零部件进行检测、分析、驾驶室重量和质心的对比,找出问题的主要原因并提出整改措施,并进行装车验证及可靠性跟踪。

驾驶室翻转机构常见故障模式:(1)翻转机构开启后驾驶室上翻力不足,导致翻转沉重。(2)翻转机构失效导致开启后驾驶室无法翻转。(3)驾驶室翻起后扭力过大导致驾驶室无法正常下落。

影响驾驶室翻转机构性能有以下几方面:(1)驾驶室翻转机构各分总成零件尺寸及精度存在偏差,或存在设计缺陷等。(2)装配问题。(3)驾驶室翻转力矩不能满足驾驶室翻转需要。

1 零部件检测与分析

驾驶室翻转机构各分总成零件的检测确认:某中型驾驶室翻转机构,主要部件有:(1)左(右)扭杆;(2)铰接轴;(3)铰接支架;(4)转向器托架;(5)左(右)扭杆臂,对其进行逐一检测,故障点分别见下:

1.1 左(右)扭杆

尺寸检验(检测样本5件)、硬度、化学成分分析、金相、刚度及耐久试验。

检测结果:尺寸、材质、金相、硬度值均合格。

设计复验:扭杆存在理论设计与制造工艺方面问题,扭杆刚度在扭杆的屈服极限角度范围内不成线性。

扭杆预扭工艺参数设置偏低,目前供应商A生产的扭杆预扭角度为70°、50°、50°,供应商B生产的扭杆的预扭角度为94°、65°、65°,屈服极限角度达不到理论值要求(54.5°)。

分析扭桿:若扭杆总长度L已知,扭杆材料为60SiMnA,取G =76000Mpa,许用应力[τ]=1000~1250N/mm^2(淬火后经喷丸和预扭的弹簧钢),未喷丸或未预扭的允许应力[τ]仅为800 N/mm^2。

扭杆设计刚度值为48.9N.m/deg, 查机械手册60si2MnA材料的屈服极限是1375MPa,取:K = 49.8 N.m/deg, [τ] = 1375*0.6 = 825 Mpa(未经处理的原材料),d = 24.2mm,代入得到:α < 44.94度;

若按喷丸和预扭处理后的弹簧钢应该取 [τ] = 1000~1250 Mpa,再计算α= 54.5~68.1度, 理论计算该扭杆发生屈服时的扭转角最小为54.5度。

整改方案:通过调整扭杆的热处理时间及温度,提高扭杆硬度(480-500HB)提高扭杆的拉伸强度,屈服极限,屈服极限角度内保证刚度成线性,为避免扭杆断裂,严格保证热处理的时间及温度,包括淬火温度、时间及中温回火的温度、时间,材料组织达到回火屈氏体。

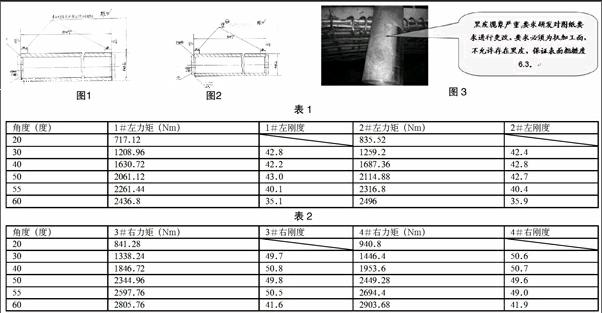

刚度检测样本(4件,1#-4#)

1#-2#样件技术要求:热处理硬度要求415-495HB,刚度K=44.76N.M/deg

3#-4#样件技术要求:热处理硬度要求480-500HB,刚度K= K=44.8N.M/deg

1#硬度值:440HB、2#硬度值:435HB、3#硬度值:498HB、4#硬度值:486HB

刚度检测表:(表1、表2)

通过刚度检测发现:提高硬度(HB495)后,屈服极限角度55°时,扭杆刚度在49.0-50.5 N.M/deg,分析理论数据与实际情况一致并符合理论数据要求,按照新技术要求,准备50台份装车验证效果良好,满足使用要求。

1.2 铰接轴

尺寸检验(检测样本5件)、硬度、化学成分分析、金相。

检测结果: 尺寸检验、硬度、化学成分分析、金相合格。

结论:图纸对粗糙度无技术要求,现场对比粗糙度比较样块,铰接轴与铰接衬垫接触位置粗糙度大于6.3。个别存在黑皮(图纸无粗糙度要求,允许存在黑皮,见图1)。

整改方案:未对该零件标注粗糙度要求,铰接轴(见图3)通过铰接软垫连接驾驶室和铰接支架,粗糙度过大导致装配后驾驶室翻转力矩增大,影响翻转机构性能。

要求图纸进行更改,增加该零件与驾驶室配合尺寸处的粗糙度要求,更改图纸后粗糙度要求6.3(见图2)。根据更改后的技术参数,要求供应商控制加工精度,并对该重要参数重点控制。

1.3 驾驶室铰接支架、转向器托架

尺寸检验(检测样本5件)、硬度、化学成分分析、金相。

检测结果:硬度、化学成分分析、金相合格。尺寸检验发现标记刻度未标识。

结论:对驾驶室铰接支架检测后发现有部分零件在花键孔11°22′处未做标记(见图4),对转向器托架检测后发现有部分零件在花键孔18°57′处未做标记(见图5),会导致车间装配时扭杆(扭杆花键处有标记)刻度与支架刻度无法对正,下工序扭杆臂装配后,扭杆臂不能顶住驾驶室底板加强板,距离过小时无法调整装配,导致驾驶室翻转沉重,距离过大时调整扭杆臂装配角度,使扭杆扭转角度加大,接近屈服极限角度,使用一段时间后导致扭杆发生塑性变形,翻转驾驶室沉重。

整改方案:供应商未能重视,导致在花键孔处漏工序,导致该问题的发生。

要求供应商将该关键点列为重点控制工序,100%进行检验。后续列入抽检计划,进行有效控制。

问题分析及整改方案:(图6)。

2 装配问题

总装装配时驾驶室翻转角度为44°,扭杆预扭3°,车间装配时如扭杆臂不能装配到位,接触不到驾驶室底部左、右托架(设计理论值应为扭杆臂与左、右托架存在干涉量,先装配扭杆臂后装配驾驶室左、右托架)调整扭杆臂装配角度过大,超过工作转角47°,扭杆的工作角度处于在屈服极限角度,导致短时期内,扭杆发生塑性变形,导致功能失效。

整改方案:要求设计及工艺重新制定驾驶翻转机构装配作业指导书,要求车间严格按照装配作业指导书进行装配。

3 驾驶室翻转力矩校核

对某中型卡车驾驶室重量及质心进行测量计算,某中型卡车驾驶室整备重量为570KG,驾驶室翻转重心距离驾驶室质心X方向距离为654mm,Y方向距离为575mm。通过与上一代车型及原始车型对比发现,某中型卡车驾驶室翻转中心与上一代车型及原始车型一致,某中型卡车驾驶室质心比上一代驾驶室在X方向(前后方向)偏后20mm,某中型驾驶室质心比上一代驾驶在Y方向(上下方向)偏上79mm,经论证分析,目前翻转机构的技术参数能满足使用要求。

通过一系列针对性的失效分析及整改工作,2014年初某中型卡车驾驶室翻转机构性能提升成果实现并完成装車验证,截止目前共装配25000台份。经过多方面共同验证、跟踪确认,改进后驾驶室翻转机构性能有提升,能满足长期放置或者长时间使用等状态的翻转性能,截止目前未反馈同类质量问题。

4 结语

本文仅对某中型卡车目前关注的故障模式进行分析及整改,通过对相关部件的精细优化,提高扭杆热处理工艺水平缓解和消除产品功能失效的问题。

随着质量水平进一步提高,相信会有更多更有效的整改方案问世。同时希望更多的翻转机构厂家能够从质量可靠性角度出发,重视扭杆材料、热处理工艺的应用研究,以提高翻转机构的品质。

参考文献:

[1]刘惟信.汽车设计[M].清华大学出版社,2006(01).

[2]张英会,等.弹簧手册[M].机械工业出版社,1999(03).

[3]周福庚,张林涛.轻型载货汽车驾驶室翻转机构的结构特点及设计[J].农业装备与车辆工程,2008(01).

[4]王立祥等.驾驶室翻转扭杆的设计[J].拖拉机与农用运输车,2004(08).