鲍蒸煮液复合调味品制作配方和工艺研究

2017-04-05靳艳芬吴靖娜路海霞刘智禹熊何健

靳艳芬, 吴靖娜, 路海霞, 乔 琨, 刘智禹, 熊何健

(1 集美大学食品与生物工程学院,福建 厦门 361021;2 福建省水产研究所,国家海水鱼类加工技术研发分中心(厦门),福建省海洋生物增养殖与高值化利用重点实验室,福建省海洋生物资源开发利用协同创新中心,福建 厦门 361013)

鲍蒸煮液复合调味品制作配方和工艺研究

靳艳芬1, 吴靖娜2, 路海霞2, 乔 琨2, 刘智禹2, 熊何健1

(1 集美大学食品与生物工程学院,福建 厦门 361021;2 福建省水产研究所,国家海水鱼类加工技术研发分中心(厦门),福建省海洋生物增养殖与高值化利用重点实验室,福建省海洋生物资源开发利用协同创新中心,福建 厦门 361013)

为了提高鮑资源的利用率,开发新型香精,以鲍蒸煮液美拉德反应产物为基料,感官评定为指标,在单因素及L9(34)正交试验基础上,确立了口感和海鲜风味俱佳的鲍复合调味品最佳配方为:盐添加量35%、味精添加量40%、玉米淀粉添加量9%、鲍风味基料添加量为6%、白砂糖添加量4%、麦芽糊精添加量3%、呈味核苷酸二钠(I+G)添加量1.5%、酵母抽提物添加量1.5%。研究了不同的造粒方式和干燥方法对颗粒产品吸湿性、溶解性、流动性、质构特性及感官评定的影响;相关理化、性能指标为:完全溶解于90~100℃热水中的时间需要72 s,且分散良好、溶液微浑浊、无沉淀,鲜味足;堆密度为(0.61±0.01)g/cm3,硬度为(3 642±122.198)g,吸湿性为(9.35±0.01)%,临界湿度值为60%,休止角为33.0°,总体可接受度为(7.81±0.12)分。研究结果表明,旋转造粒和流化床干燥的产品质量最佳,吸湿性比较小,溶解性、流动性和质地性都比较好,感官评分最高。

海鲜调味品;鲍复合调味品;配方工艺;造粒;成型

目前,市场上的多数海鲜调味料由人工调配制成,其特征香气单一,缺乏天然风味,且不耐高温。天然海鲜调味料因口感醇厚、风味鲜美,并富含氨基酸、多肽、糖、有机酸、核苷酸等呈味成分和牛磺酸等保健成分而越来越受到欢迎。海鲜调味品原料经过加工处理,不仅产品色香味俱全,还存有原料固有的独特海鲜味。海鲜调味料按加工方式可分为分解型、抽提型、反应型三种。分解型是指利用富含蛋白质的水产原料,通过加酸、加酶或利用原料自身所含酶类及微生物的作用,将原料组织分解,形成营养高、风味佳的调味液,再通过调配,浓缩或造粒而成的天然海鲜调味料[1]。抽提型是以天然的鱼、虾、蟹等为原料,经过煮汁、分离、混合、浓缩或干燥等工艺生产而形成的口感浓郁、风味鲜美的调味料[2]。反应型是以水产品为基料,通过美拉德反应制备的天然肉香味基料,再通过添加配料得到的海鲜调味料[3]。

资料显示,2014年福建省鲍鱼养殖产量达8.85万t,产值近80亿元,占全省海水养殖总产值的15.2%[4]。目前,鲍鱼深加工制品主要有干制鲍鱼、罐头鲍鱼、速冻鲍鱼等[5]。尽管近年来鲍精深加工的研究取得了一定的进展,但鲍加工副产物并未得到充分的利用,特别在干鲍、速冻鲍加工过程中会产生大量的蒸煮液,如果不加以利用,不仅造成资源浪费,处理废弃物还需耗费大量的人力物力。因此,合理开发利用鲍蒸煮液是鲍鱼深加工开发的另一个重要方向。为了提高鲍资源的利用率,既可充分利用鲍蒸煮液提高其附加值,开发新型的香精,具有广阔的前景和市场价值。本研究在前期研究[6]的基础上,以鲍风味基料为原料,通过调配和工艺优化筛选出最佳配方和制备工艺条件。

1 材料与方法

1.1 材料与试剂

鲍风味基料由福建省水产研究所研制;盐(福建原盐)、白砂糖(古龙)、味精(莲花),酵母抽提物(安琪)、玉米淀粉购于厦门大润发超市;呈味核苷酸二钠(I+G)由聊城希杰生物科技有限公司提供;麦芽糊精由深圳恒生生物科技有限公司提供;乙酸钾、氯化镁、碳酸钾、溴化钠、氯化钠、氯化钾、硝酸钾,均为分析纯,购于国药集团化学试剂有限公司。

1.2 仪器与设备

仪器设备及制造商:WJX-A1000型高速多功能粉碎机(上海缘沃工贸有限公司);DHG-9141A电热恒温鼓风干燥箱(上海浦东荣丰科学仪器有限公司);单螺杆挤压造粒机、流化床干燥设备和旋转造粒机(MAXWELL)(厦门雷派仪器设备有限公司);TA-XT plus物性测量仪(美国Stable Micro Systems公司);ADCI系列全自动色差计(北京辰泰克仪器技术有限公司)。

1.3 实验方法

1.3.1 鲍复合调味品制作的工艺流程

鲍复合调味品制作工艺流程:原材料粉碎→搅拌混合→造粒→干燥→筛分→包装。造粒是将混合均匀的湿物料按筛网、单螺杆挤压及旋转三种方法分别进行造粒;干燥与筛分,分别将筛网造粒的产品在60 ℃烘箱中干燥4 h,旋转造粒和单螺杆挤压造粒产品通过流化床干燥[7],干燥温度60℃,干燥时间20 min。

1.3.2 颗粒鲍复合调味品工艺配方设计

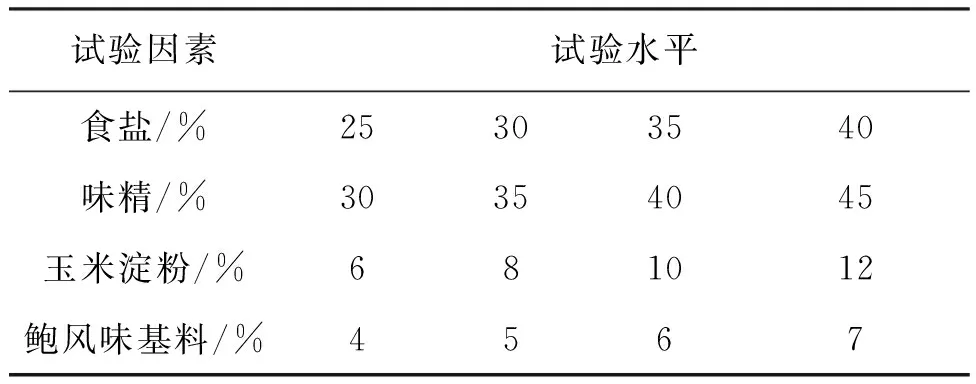

在前期研究基础上,拟定出一个初配方,以食盐、味精、玉米淀粉、鲍风味基料对产品风味和工艺影响较大的因素为研究对象(表1)。

表1 单因素试验水平表

选出较佳的添加量,再以L9(34)进行正交试验优化配方设计,以鸡精标准的感官评定指标为参考。拟定的初配方:鲍风味基料6%、食盐35%、味精35%、白砂糖8%、淀粉10%、麦芽糊精3%、呈味核苷酸二钠(I+G)1.5%、酵母抽提物1.5%。

1.3.3 成品检测及分析方法

色差测定:参照Perkins Veazie等[8]的方法,采用色差计对产品色泽进行测定。

溶解性测定:将样品置于热水中,记录样品完全溶解所需时间。

堆密度[9]测试:利用量筒测定样品的体积,样品的质量W与体积V之比即堆密度ρb[10]。

ρb=W/V

(1)

式中:ρb—堆密度,g/cm3;W—质量,g;V—体积,cm3。

质构特性分析[11]:硬度测量参数设定为P5探头,测试前速度1.0 mm/s,测试速度0.1 mm/s,测后速度1.0 mm/s,测试距离2 mm,触发力20 g。

吸湿性测定[12]:将样品放置盛有NaCl过饱和溶液的干燥器内,分别于12 h、24 h、36 h、48 h、60 h、72 h称1次,计算吸湿百分率W。

W=100%× (M2-M1)/M1

(2)

式中:W—吸湿百分率,%;M1—为样品吸湿前的重量,g;M2—为样品吸湿后的重量,g

临界相对湿度测定:将乙酸钾,氯化镁、碳酸钾、溴化钠、氯化钠、氯化钾、硝酸钾加入蒸馏水中,配置不同的饱和盐溶液于8个玻璃干燥器中,室温下放置48 h,组成相对湿度(RH)值分别为22.45%、33.00%、42.67%、57.70%、75.28%、84.26%、92.48%、100%的湿度环境,样品分别置于不同湿度环境中,48 h后取出称量,计算不同湿度环境下的吸湿率,在吸湿曲线上的低、高相对湿度处分别作切线,两切线的交点所对应的横坐标即为临界相对湿度[13]。

流动性测定:采用固定漏斗法测休止角[14]。

α=arctg(H/r)

(3)

式中:α—休止角,(°);H—高度,cm;r—半径,cm。

1.3.4 感官评定

实验的感官评定由20人组成的专业评定小组,评定采用1~10分制,各指标定义见表2。感官评分参照鸡精调味料行业标准,以总体可接受度为最终评价结果,从产品外观、色泽、滋味、香气进行感官评定,感官评分标准见表3。总体可接受度是指对以上各个指标总体评价之后能够接受此产品的程度。

表2 感官评价指标

注:各部分权重为外观15%、色泽20%、香气25%、滋味40%。

表3 感官评分标准

1.4 数据分析与统计

采用SPSS17.0进行方差分析,差异分析采用one-way ANOVA,显著性分析采用Duncan’s test多重比较,P<0.05 表示显著性差异,P>0.05 表示无显著性差异。

2 结果与讨论

2.1 配方优化

2.1.1 不同添加量对产品风味的影响

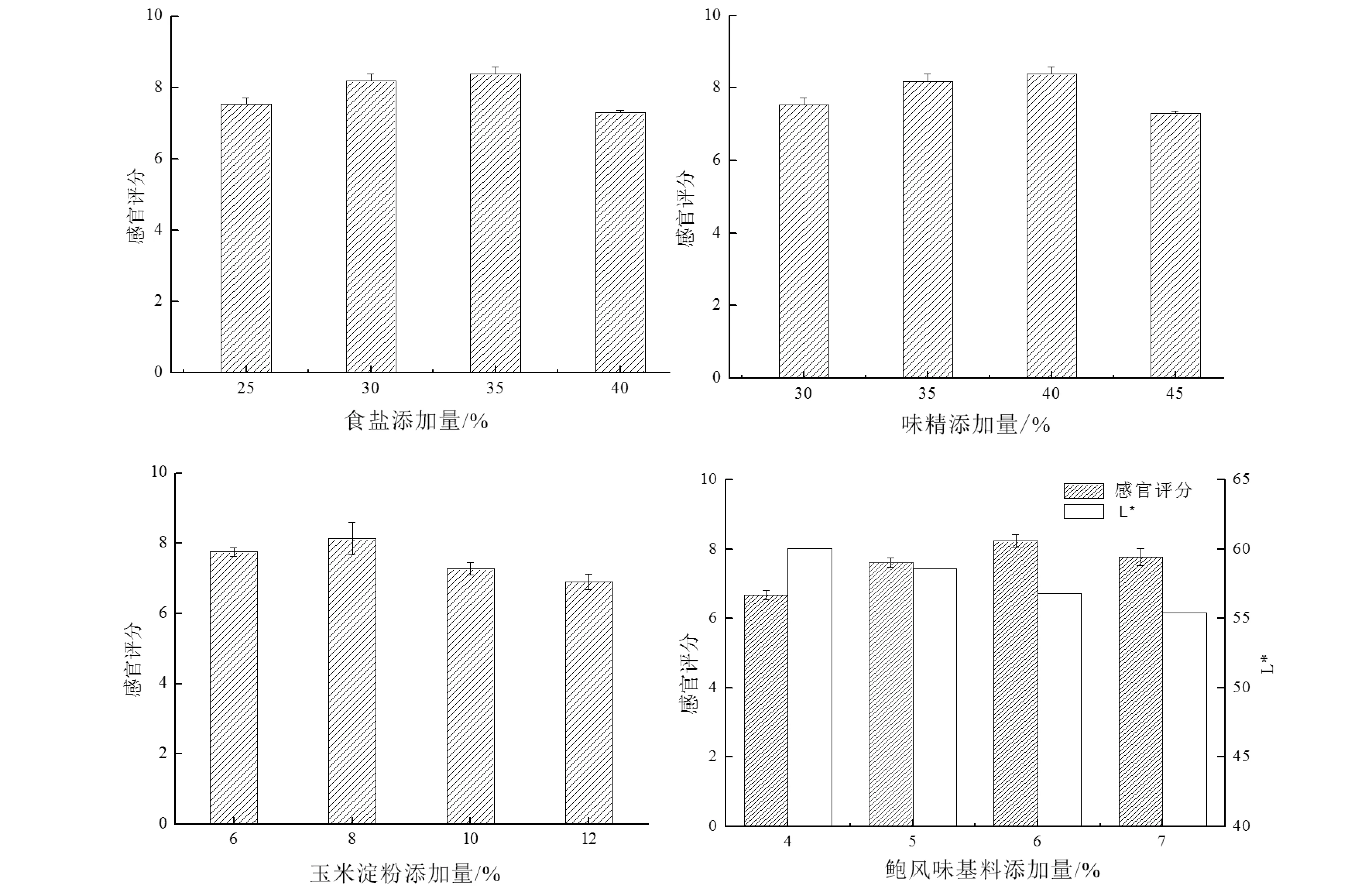

咸味是调味料呈味物质的基础,它能够提升口感,突出产品的风味,起到一定的防腐作用。由图1可知,随着盐的添加量增多,感官评分先增高后下降,其中食盐添加量在35%时,感官评分最高,因此盐的添加量选择35%;味精是调味品的主要配料之一,随着味精添加量的增多,产品感官评分反而下降,因为味精添加量过多,使产品鲜度不够自然,海鲜味不突出,因此味精添加量选择40%;随着玉米淀粉添加量增加,产品感官评分下降,玉米淀粉添加量的多少对产品形状的影响有很大关系,添加量过多产品不易溶解,添加量过少产品疏松度太大且不易造粒成形,所以选择玉米淀粉添加量为8%;随着鲍风味基料添加量增大,感官评分先升后降,鲍风味基料添加量增加,产品L*(亮度)值显著下降,因其会加深调味品颜色,使得亮度下降,综合考虑,鲍风味基料添加量选择6%。

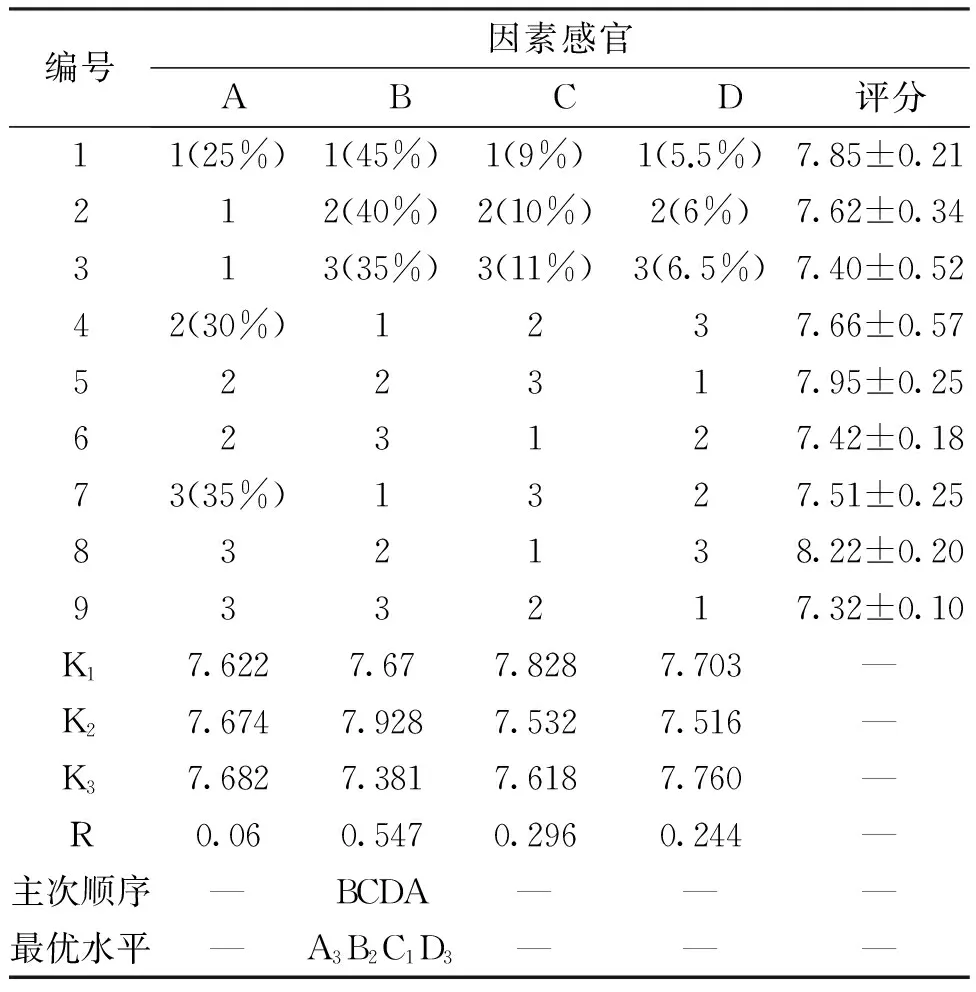

2.1.2 正交试验优化产品配方

根据单因素实验结果,设计正交试验方案,优化实验配方。固定白砂糖6%、麦芽糊精3%、I+G 1.5%、酵母抽提物1.5%,以食盐、味精、玉米淀粉和鲍风味基料添加量为因素进行正交试验,试验方案及结果见表4。由极差分析结果可知,对产品感官评分影响的顺序为:味精(B)>鲍风味基料(D)>玉米淀粉(C)>食盐(A)。正交试验产品优化最佳配方为A3B2C1D3,即食盐添加量35%,味精添加量40%,玉米淀粉添加量9%,鲍风味基料添加量6.5%。

表4 正交试验设计方案与结果

图1 食盐、味精、玉米淀粉和鲍风味基料添加量对产品风味的影响

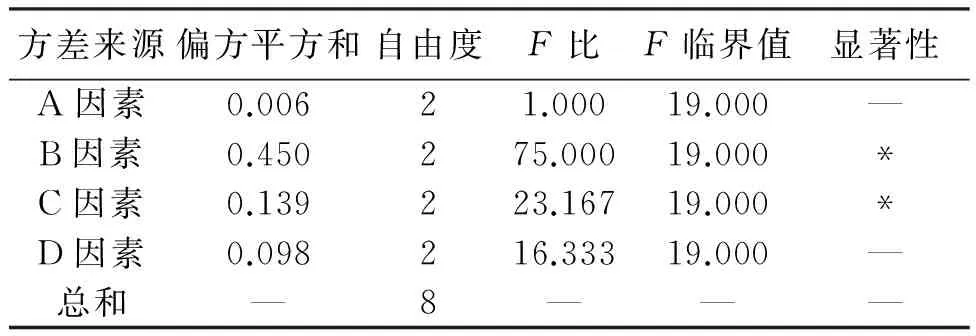

从表5可知,因素B(味精添加量)和因素C(玉米淀粉添加量)对感官评分有显著性影响,而因素A(食盐添加量)和因素D(鲍风味基料添加量)对感官评分影响均不显著。

表5 感官评分方差分析结果

因鲍风味基料对感官评分影响不显著,因此选用A3B2C1D1、A3B2C1D2、A3B2C1D3进行验证实验,由验证实验结果可知,A3B2C1D1感官 评分为5.8±0.45a 分,A3B2C1D2和A3B2C1D3感官评分分别为7.3±0.71b分,7.8±0.27b分,后二者感官评分结果区别不大。因此,从节约能源的角度考虑,鲍风味基料的添加量选择6%。

2.2 造粒及成型方式对产品的影响

①溶解性测定。由实验结果可知,旋转造粒产品的溶解时间72 s,溶解时间最短,溶液分散良好,微浑浊、无沉淀、鲜味足;整筛造粒产品易吸水溶解,溶解时间84 s,溶解后分散良好,微浑浊、无沉淀,鲜味足;挤压造粒产品不易吸水溶解,溶解时间较长(160 s),溶解后难分散,微浑浊、有沉淀,鲜味足。通过比较,旋转造粒产品溶解性较好。

②堆密度测定。堆密度一定程度上反映了颗粒的大小、形状及内部结构。不同产品的堆密度测试结果从高到低依次为:挤压造粒(0.78±0.01c)、旋转造粒(0.61±0.01b)、整筛造粒(0.54±0.01a)。上标字母不同表示差异显著(P<0.05)。结果显示,挤压造粒堆密度最大,空隙越大,整筛造粒堆密度最小。

③质构特性分析。质构仪反映的是食品力学特性与质构特性,硬度,即第一次压缩时的最大峰值[15],产品的硬度测试结果为:挤压造粒(4 647.19±60.682cg)、整筛造粒(3878.389±138.491bg)、旋转造粒(3642±122.198ag)。上标字母不同表示差异显著(P<0.05)。其中,挤压造粒的硬度与旋转造粒和整筛造粒相比差别明显较大,可能是挤压造粒产品结构紧密,故硬度较大。

④三种造粒产品的吸湿百分率比较。由表6可知,时间越长,每组产品的吸湿百分率都在不断增加。整筛造粒,产品吸湿量最大,可能是由于筛网造粒挤压紧密度不够,颗粒内部有一定的缝隙,所以易吸湿;挤压造粒,由于物料受外界压力作用使颗粒更结实紧密,不易吸湿;旋转造粒,产品吸湿量最低,初步判定旋转造粒产品较好。

表6 不同造粒方式吸湿百分率比较

注:同一列上标字母不同表示差异显著(P<0.05),相同表示差异不显著(P>0.05)

2.2.5 三种造粒产品的临界相对湿度比较

临界相对湿度(CRH)是指水溶性药物在相对湿度较低环境下不易吸湿,当相对湿度增加到一定值,吸湿量也随之急剧增加,吸湿量开始急剧增加的相对湿度称为临界相对湿度[16]。相对湿度值越大,越不易吸湿,反之越易吸湿。不同造粒方式和干燥方法的CRH值见图2。

图2 临界相对湿度比较

可以看出,旋转造粒和挤压造粒的CRH值约为60%,整筛造粒的约为58%。流化床干燥过程中,物料受到下部输送气流,颗粒呈悬浮状态,颗粒与气流充分接触,受热表面积增大,加快了干燥速度[17]。流化床干燥法具有传热效果良好、温度分布均匀、操作形式多样的特点[18-19]。成品含水均匀、颗粒较松、流动性均匀,干燥后产品质量和均匀性都能满足相应要求[20]。所以采用流化床干燥效果极佳。

2.2.6 三种造粒产品的流动性比较

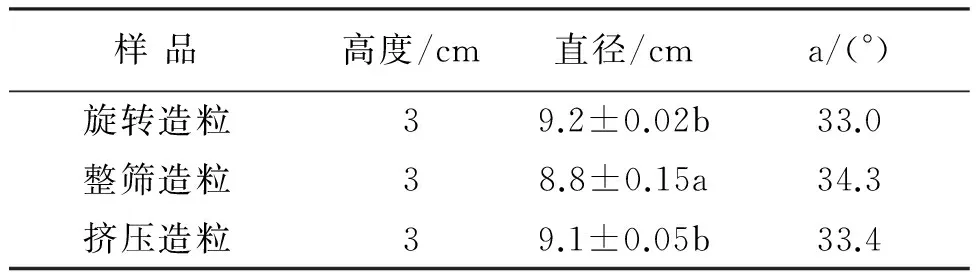

休止角通常指粒子在粉体堆积层的自由斜面上滑动时达到平衡而处于静止状态下测得的最大角[21]。休止角越小,表明产品吸湿性越差,流动性越好。从表7中可以看出,产品休止角由小到大依次为:旋转造粒<挤压造粒<整筛造粒。所以,旋转造粒的产品休止角最小、流动性最好。

表7 不同造粒产品的流动性比较

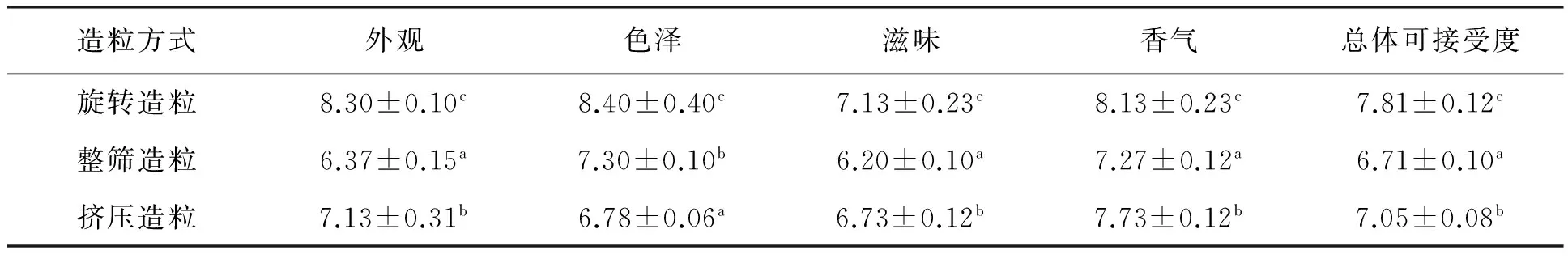

2.2.7 三种造粒产品的感官评定比较

从表8中可以看出,旋转造粒产品外观、色泽、滋味、香气较好,总体接受度评分较高,产品质量最优。综合考虑,旋转造粒是制作鲍复合调味品的最佳选择。

表8 不同造粒产品感官评分结果

注:同一列上表字母不同表示差异显著(P<0.05),相同表示差异不显著(P>0.05)

表9 描述性产品感官评定结果

3 结论

经单因素试验和工艺优化,确定产品的配方添加量为:盐35%、味精40%、玉米淀粉9%、鲍风味基料为6%、白沙糖4%、麦芽糊精3%、呈味核苷酸二钠(I+G)1.5%、酵母抽提物1.5%。通过三种不同的造粒方式相关理化指标和性能指标比较,旋转造粒产品为最佳造粒方式,颗粒的吸湿性小、流动性小、溶解性好、感官评分最高;产品的干燥方法选择流化床干燥,时间短、效率高,工艺参数为:筛筒孔径1.2 mm,干燥温度60 ℃,干燥时间20 min,转速50 r/min。

□

[1] 任艳.南极磷虾蛋白加工利用的初步研究[D].青岛:中国海洋大学,2009.

[2] 李跃.低值水产品研究开发调味料[D].大连:大连工业大学,2009.

[3] 丁桂森.文蛤(MeretrixLusoria)多肽海鲜调味料的研究[D].南京:南京农业大学,2009.

[4] 农业部渔业渔政管理局.中国渔业年鉴[M].北京:农业出版社,2014:33.

[5] 郭芳.利用鲍鱼内脏蛋白制备海鲜调味品的研究[D].福州:福建农林大学,2012.

[6] 吴靖娜,路海霞,靳艳芬,等.鲍蒸煮液美拉德反应条件的优化[J].浙江农业学报,2016,28(1):157-164.

[7] 李晓兰,叶京生,罗乔军.流化床干燥技术的研究与进展[J].通用机械,2007(8):61-64.

[8] PERKINS VEAZIE P,COLLINS J K,ROBERTS W.Lycopene content differs among red-fleshed watermelon cultivars[J].Journal of the Science of Food and Agriculture,2001,81(10):983-987.

[9] ZHANG Z,SONG H,ZHEN P,et al.Characterization of stipe and cap powders of mushroom (Lentinusedodes) prepared by different grinding methods[J].Journal of Food Engineering,2012,109(3):406-413.

[10]侯左荣,王兢,宁准梅,等.鸡精的质构特性和吸潮性关系的研究[J].食品工业,2014(5):116-118.

[11]王建化.复方鹿衔草胶囊临界相对湿度的测定[J].中国医院用药评价与分析,2008,8(6):444-445.

[12]曹兰,王英利,詹先成,等.饱和溶液法和粉末吸湿法测定临界相对湿度的研究[J].华西药学杂志,2010,25(1):103-105.

[13]TASER O F,ALTUNTAS E,OZGOZ E.Physical Properties of Hungarian and Common Vetch Seeds[J].Journal of Applied Sciences,2005,5(2):323-326.

[14]王宏顺,熊学敏.中药颗粒剂辅料筛选的研究[J].江西中医药,2010,41(7):65-67.

[15]纪宗亚.质构仪及其在食品品质检测方面的应用[J].食品工程,2011(3):22-25.

[16]曹兰,王英利,詹先成,等.饱和溶液法和粉末吸湿法测定临界相对湿度的研究[J].华西药学杂志,2010,25(1):103-105.

[17]陈箐清,吕慧侠,周建平.流化床干燥设备进展的研究[J].现代制造,2009(8):10-14.

[18]张慜,张鹏.食品干燥新技术的研究进展[J].食品与生物技术学报,2006,25(2):115-119.

[19]JAIBOON P,PRACHAYAWARAKORN S,DEVAHASTIN S,et al.Effect of high-temperature fluidized-bed drying on cooking,textural and digestive properties of waxy rice[J].Journal of Food Engineering,2011,105(1):89-97.

[20]邹龙贵.流化床技术在制药工业应用的现状及前景[J].现代制造,2005(16):10-17.

[21]吴素玲,张卫明,孙晓明,等.食用菌调味品造粒工艺研究[J].中国野生植物资源,2010,29(4):42-46.

Study on the formulation and processing of abalone condiments

JIN Yanfen1,WU Jingna2,LU Haixia2,QIAO Kun2,LIU Zhiyu2,XIONG Hejian1

(1CollegeofFoodandBiologicalEngineering,JimeiUniversity,Xiamen361021,China;2FisheriesResearchInstituteofFujian,NationalResearchandDevelopmentCenterforMarineFishProcessing(Xiamen),KeyLaboratoryofCultivationandHigh-valueUtilizationofMarineOrganismsinFujianProvince,FujianCollaborativeInnovationCenterforExploitationandUtilizationofMarineBiologicalResources,Xiamen361013,China)

In order to improve the utilization rate of abalone resources and develop new flavoring,in this paper,Maillard reaction products (MRPS) from abalone cooking liquor was used as base material,sensory assessment results as indicators of product quality,and based on single-factor and L9(34) orthogonal test,the optimal formula of abalone condiment with ideal taste and seafood flavor was obtained as:salt 35%,monosodium glutamate 40%,corn starch 9%,MRPS 6%,sugar 4%,maltodextrin 3%,I+G 1.5%,and yeast extract 1.5%。The effects of different granulation methods and drying methods on the hygroscopicity,dissolubility,fluidity,texture characteristics and sensory evaluation of the granular products were studied,and the physico-chemical performance index of the product were:completely dissolved in hot water of 90-100℃ within 72s with good dispersion,the solution was slightly turbid with no precipitation and the flavor was fresh enough;the bulk density was (0.61±0.01)g/cm3,hardness (3642±122.198)g,hygroscopicity (9.35±0.01)%,critical humidity value 60 %,angle of response (33.0°),and overall acceptability (7.81±0.12 score).The results showed that the abalone condiment granule gained with rotary granulation and fluidized-bed drying has the best quality,with relatively smaller hygroscopicity,better dissolubility,fluidity and texture,as well as the highest score in the sensory evaluation.

seafood condiment;abalone compound condiment;formulation optimization;granulation;forming

10.3969/j.issn.1007-9580.2017.01.009

2016-10-29

2017-01-16

国家海洋公益性科研专项(201405016);福建省科技重大专项(2014NZ0001-1);厦门市海洋经济发展专项(14CZP041HJ15);福建省海洋经济创新发展区域示范项目(2014FJPT01);厦门南方海洋研究中心项目(14PZY017NF17)

靳艳芬(1989—),女,硕士研究生,研究方向为水产品加工与综合利用研究,E-mail:1498426902@qq.com

刘智禹(1972—),男,教授级高工,博士,研究方向:水产品加工与综合利用。E-mail:13906008638@163.com

TS254.9

A

1007-9580(2017)01-045-07