棉花高度仿形装置研究

2017-04-05彭强吉马继春宋和平何青海

彭强吉++马继春++宋和平++何青海++吕爱民

摘要:针对现有棉花打顶设备作业过程中棉花顶部仿形效果差,且受作业环境影响比较明显的问题,提出了仿形板与角度传感器相结合的方案,研制了一种基于FPGA的棉花高度仿形装置。确定了打顶期内棉株的弹性模量,并运用有限元仿真软件模拟了棉株受力状态,确定了核心部件仿形板的材料属性及尺寸参数。田间试验结果表明,该装置能够对棉花高度进行仿形,机具作业速度在3.24 km/h内时,打顶率最高可达90.0%,打顶效果较好,机具结构设计合理,为棉花打顶机械化提供了技术支持。

关键词:棉花;高度仿形;弹性模量;智能控制;打顶机械化;试验

中图分类号: S224.9文献标志码: A

文章编号:1002-1302(2016)12-0356-03

收稿日期:2015-11-12

基金項目:山东省自然科学基金(编号:ZR2014EEP005)。

作者简介:彭强吉(1984—),男,山东临沂人,硕士,助理工程师,从事农业机械化工程研究。E-mail:pengqiangji1984@126.com。

[JP3]棉花是我国重要经济作物,种植管理复杂,在整个生产过程中,除打顶、采收环节外,已基本实现全程机械化[1-2]。棉花打顶是棉花生产的关键技术,近年来备受关注,棉花高度仿形是棉花打顶的核心技术之一,仿形效果直接影响打顶效果[3-4]。

现阶段棉花高度仿形主要有非接触式、接触式2种形式。非接触式主要有利用超声波传感器技术[5]、激光传感器技术[6]、遥感技术[7]、近红外多光谱传感器及光谱分割技术[8]、机器视觉技术[9]等方法检测棉花高度进行仿形。虽然上述技术在工业领域应用比较成熟,但是在田间复杂作业环境下,受机械振动、泥土灰尘较多、雨天、早上露水较大等问题的影响十分明显;接触式仿形主要有预设高度及地轮对地面仿形实现棉花高度仿形[10]、仿形板与接近开关对棉花高度仿形[11]等方法,仿形精度有待提高。

鉴于棉花打顶机特定的作业环境,上述仿形技术未能推广使用。针对上述问题本研究提出了角度传感器与仿形板相结合的方案,研制了一种基于FPGA的棉花高度仿形装置,实现了在田间复杂环境下棉花高度精准仿形,研究成果有助于研制新型棉花打顶机械,为促进棉花打顶机械化技术的推广应用提供理论依据。

1设计原理及结构

1.1设计原理

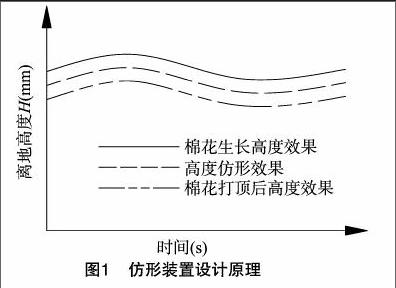

该仿形装置利用仿形板与棉花顶部接触,依靠棉花顶部对仿形板的支撑力来测量棉花的高度;仿形板随棉花的高低起伏摆动,带动角度传感器角度变化,通过角度换算出棉花实际生长高度。为便于直观表示效果,将棉花顶部简化用光滑曲线连接,其理想状态下效果图如图1所示,实线为棉花实际生长高度,虚线为棉花与仿形板接触后棉花高度,双点划线为按仿形高度打顶后的棉花高度。

该仿形装置优点是能够适应田间复杂的作业环境,结构相对简单,成本低;该研究为促进棉花打顶机械化技术的推广应用提供了理论依据。

[TPPQJ1.tif]

1.2装置结构

仿形装置结构如图2所示,主要由转轴、FPGA控制器、角度传感器、固定板、连接板、安装板、仿形板等组成。角度传感器通过螺栓安装在固定板上,传感器轴与转轴一端固定连接,转轴另一端与轴承配合相连;转轴与仿形板一端固定;安装板上开有安装孔可通过螺栓安装在打顶设备上。

工作过程中仿形板与被测棉株顶部接触,随棉花的顶部高低起伏变化,进而带动转轴旋转,角度传感器将信号传递到控制器,控制器换算出棉花高度变化值[12]。

2关键部件设计

仿形板的结构参数是该仿形装置的核心部件,直接影响高度仿形效果。为更好地确定其参数,拟通过试验对棉株受力特性进行研究,然后运用有限元虚拟仿真的方法确定仿形板材料属性及结构参数。

2.1棉株力学特性

以中棉915为研究对象,选取山东省滨州无棣机采棉基地处于打顶期内的棉花作为试验样品。棉田种植密度10.5万株/hm2,采集试样时间2015年8月2号,随机选取株高[CM(25]相差不多的棉花12株,去枝叶,测量直径及株高,标号,放[CM)]

[FK(W16][TPPQJ2.tif]

入密封袋中带回。

根据棉株在田间时根部固定、茎秆悬空这一生长特性,给棉株离地面高度为h的部位施加一水平推力F,使得棉株在水平方向上移动距离为ω,构成悬臂梁模型,如图3所示。

[FK(W13][TPPQJ3.tif]

悬臂梁的挠曲线方程为[11]

[JZ(]ω=-[SX(]Fh33EI[SX)];[JZ)][JY](1)

从而得出弹性模量为

[JZ(]E=-[SX(]Fh33Iω[SX)]=-[SX(]32h3F3πωd4[SX)]。[JZ)][JY](2)

式中:E为弹性模量;I为惯性矩,kg·m2;ω为水平移动距离,m;F为水平推力,N;h为水平推力作用点离地面高度,m;d为棉株直径,m。

对所取棉株试样分3段进行测量,并且多次测量取平均值。利用游标卡尺测量棉株的直径d(精度0.02 mm);钢板尺测量高度h及位移ω(精度1 mm);推力通过电子数显推拉力计进行测量(精度0.01 N)。

2.2仿形板设计

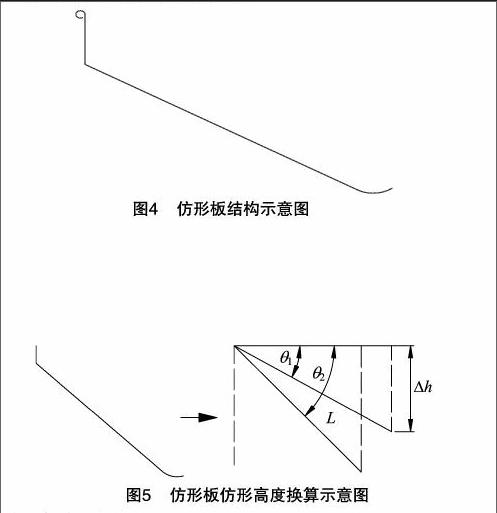

仿形板结构如图4所示,整体由1块板材钣金成型。为增加接触面积及减小阻力,仿形板前端弯折成120°,工作时最低位置为前端成垂直状态,此时夹角最大,最高位置为水平,此时夹角为零。摆动范围即为棉花高度仿形范围。仿形板中间较长,且在中部对称位置开有均布的螺栓孔,可以根据实际情况增加或减少螺栓来增减仿形板质量;板材后端有少许弧度,降低对棉花顶部的损伤。

将仿形板进行简化称直线进行换算,板长L,则高度变化值Δh=Lsinθ;板长L取400 mm,仿形高度变化范围为 300 mm,Δh最大值为300 mm,此时θ最大值约为49°,宽度根据打顶设备扶禾器间距取170 mm,如图5所示。

2.3有限元仿真

2.3.1软件选用

分析软件ABAQUS,整个有限元模型的建立采用前处理软件Hypermesh完成,解算器采用Abaqus完成。

2.3.2材料设定

实地田间测量表明,绝大部分机采棉棉株高度在720~830 mm之间,棉株直径变化范围为3~20 mm。建模时为了保证模型与真实棉株的相近,取棉株高度 780 mm,棉株根部直径15 mm,棉株顶端直径4 mm,将棉株简化为线弹性材料。

根据试验所得弹性模量,拟将棉株分为3段模拟,低端为近地部分,占棉株总长度35%,取弹性模量5 200 Pa;中间段为棉株总长度的60%,取弹性模量3 200 Pa;顶部占棉秆总长度的5%,取弹性模量,1 000 Pa,整株泊松比取0.3。

仿形板导入时不设置材料属性。

2.3.3网格划分

棉株有限元模型采用实体单元(八节点六面体单元C3D8I及四节点四面体单元C3D4)模拟,直径从底部15 mm线性变化到末端直径4mm;仿形板采用壳单元模拟(四节点四边形单元S4R及三节点三角形单元S3R),具体模型见图6。

2.3.4约束、加载及结果分析

棉秆的底部为全约束,仿形板铰接中心RP-1处只保留沿z轴的旋转自由度,施加重力场,棉秆与仿形板间定义接触关系,模拟棉株顶部与仿形板的接触受力过程,进而得到棉株变形云图。通过棉株顶部与仿形板的接触试验,修改仿形板厚度及材料属性,得出各条件下的应力云图。通过对比分析,最终确定仿形板采用0.3 mm厚镀锌钢板制作。

3控制系统设计

控制系统由控制器、打顶伺服电机、升降伺服电机、速度检测传感器等组成,其中控制器是以XLINX公司的XC3S500

[FK(W13][TPPQJ6.tif]

為主控制芯片,其数据处理能力强,响应速度快;控制器设计有16路的通用输入输出接口;4路继电器输出;4路PWM输出;能够满足打顶控制系统的各项性能要求。整个控制系统软硬件由山东省农业机械科学研究院自行研制。

作业过程中仿形装置检测棉花高度,将信号输入给 FPGA 控制器;控制器启动打顶伺服电机驱动切削刀旋转工作,并根据机具前进速度控制升降伺服电机响应升降时间,从而精准的完成打顶作业。

控制原理是角度变化与电压变化相对应,+5 V电压对应90°,控制器通过电压变化计算出棉花高度变化值,实现棉株高度仿形。角度传感器选用WYH-3型角度传感器(北京通磁伟业传感技术有限公司),分辨率小于0.001°,360°可转,正弦输出,90°线性,无触点磨损,寿命长,可连续分辨。

4结果与分析

棉花高度仿形装置安装在智能精准棉花打顶机上(专利申请公布号:CN104186067A),于2015年8月7日在山东省滨州市无棣县机采棉试验场进行了田间试验(图7)[12]。

[FK(W12][TPPQJ7.tif]

打顶率是指被打下棉顶的棉株数量占处理区内棉株总数的比例,用%表示,是评价棉花打顶机的重要指标之一。田间性能试验参数如表1所示。

从表1可知,速度在3.24 km/h内时,打顶率较高,能够较好地完成打顶作业,速度增加到3.60 km/h时打顶率下降明显。利用统计分析软件SPSS,对作业速度与打顶率进行单因素方差分析(表2)可知,速度P=0.001<0.01,差异极显著,即速度是影响该机具打顶率的一个重要因素,进而表明作业速度对本研究设计的仿形装置影响明显。

5结论及建议

试验结果表明,本研究提出的仿形板与角度传感器相结合的的方案切实可行,该研究为促进棉花打顶机械化技术的推广应用提供了理论依据。对试验结果进行了统计分析,确定了作业速度是影响打顶率极为重要的因素,也是影响仿形装置的性能的主要因素。对打顶期内的棉花弹性模量的测定,应采用更加先进的技术手段;在作业速度适应方面,应该进行多因素试验,对该仿形装置进一步优化设计。

[HS2][HT8.5H]参考文献:[HT8.SS]

[1]周桂鹏,张晓辉,范国强,等. 棉花打顶机械化的研究现状及发展趋势[J]. 农机化研究,2014(4):242-245.

[2]牛巧鱼. 我国棉花机械打顶研究进展[J]. 中国棉花,2013,40(11):23-24.

[3]邹茜,刘爱玉,王欣悦,等. 棉花打顶技术的研究现状与展望[J]. 作物研究,2014,28(5):570-574.

[4]史增录,杨莹,丁永前,等. 新疆棉花机械化打顶关键技术的发展现状研究[J]. 安徽农业科学,2014,42(35):12746-12748,12751.

[5]李霞,王维新,宋海堂. 基于超声波技术棉株高度自动测量的研究[J]. 农机化研究,2008(6):187-189.

[6]周海燕,尹素珍,朱立成,等. 3WDZ-6型自走式棉花打顶机设计[J]. 农业机械学报,2010,41(增刊1):86-89.

[7]李亚兵. 基于群体数字图像的棉花生长发育监测研究[D]. 北京:中国农业科学院,2007.

[8]邓劲松,石媛媛,陈利苏,等. 基于近红外传感器和面向对象光谱分割技术的田间棉株识别与提取[J]. 光谱学与光谱分析,2009,29(7):1754-1758.

[9]瞿端阳,王维新,马本学,等. 基于机器视觉技术的棉株识别定位[J]. 中国棉花,2013,40(2):16-20.

[10]蒋永新,陈发,王春耀,等. 3FDD-6型后悬挂滚筒式棉花打顶机[J]. 中国农机化,2012(1):126-128.

[11]刘鸿文. 材料力学[M]. 北京:高等教育出版社,2004.

[12]李自学. 农作物田间试验实用手册[K]. 北京:中国农业科学技术出版社,2007.