惰性芯体物性对阶梯形空腔装药结构爆轰驱动的影响*

2017-04-05李传增王树山宋述忠

李传增王树山宋述忠

(1.北京理工大学爆炸科学与技术国家重点实验室,北京100081; 2.北京奥信化工科技发展有限责任公司,北京100044)

惰性芯体物性对阶梯形空腔装药结构爆轰驱动的影响*

李传增1,2,王树山1,宋述忠2

(1.北京理工大学爆炸科学与技术国家重点实验室,北京100081; 2.北京奥信化工科技发展有限责任公司,北京100044)

为研究惰性芯体物性对轴向阶梯形空腔装药结构爆轰驱动的影响规律,分别加工并装配了空腔内填充LY12铝、尼龙1011和无填充物三种技术状态的战斗部并进行了静爆实验,采用脉冲X射线成像测试技术获得了破片平均速度和飞散场形态;应用非线性动力学计算软件LS-DYNA,采用ALE算法进行了数值计算,分析了三种惰性芯体物性对破片场飞散形态、冲击波压力和破片初速的影响规律。结果表明:惰性芯体材料的冲击阻抗较主装药的冲击阻抗越大,对冲击波压力的影响越明显,作用于壳体表面的初始压力越大,主装药推动破片做功的能力越强,破片的速度越大,且惰性芯体物性的影响随着芯体半径的增大而增大。

梯形空腔装药;爆轰驱动;惰性芯体

爆轰产物驱动是一个产物气体与固体板、壳运动的耦合问题,物体运动必须与产物流场同时求解。一些学者针对带有空腔的圆柱形装药结构爆轰驱动金属壳体的规律进行了研究,给出不同的破片初速计算公式。如R.M.Lioyd[1]在带有刚性芯体装药的Gurney修正式基础上,对空腔的径向稀疏效应进行了简单修正,给出了带有空腔的圆柱形装药破片初速的计算公式;李世才[2]采用经典的Gurney公式形式,建立虚拟的载荷系数并通过实验标定的方法给出了计算圆筒形装药破片初速的计算公式。S.Wang等[3]和李传增[4]建立了瞬时爆轰产物双向驱动模型,在Gurney公式的基础上,推导了计算圆柱形空腔装药破片初速的工程计算模型。姬聪生[5]和王树山等[6]提出了一种采用轴向阶梯形空腔装药结构的动能杆战斗部,通过多层多段带空腔的异形结构装药控制杆条具有不同的飞散速度,在战斗部轴截面上形成不同的环形分布场,并采用数值计算和实验相结合的方法对其破片飞散场特征和速度分布规律进行了研究。然而,在实际的应用中,为保证在发射冲击加载时的装药强度,空腔内往往填充不同材料的惰性芯体,而惰性芯体材料的物理和力学特性对该装药结构的爆轰驱动将产生影响。因此,本文结合一定工程背景,分别对空腔内填充LY12铝、尼龙1011和无填充物3种技术状态下的预制破片战斗部进行静爆实验和数值计算,从机理上探索惰性芯体物性对阶梯形空腔装药结构爆轰驱动的影响规律。

1 静爆实验

1.1 实验战斗部机构及参数

实验战斗部结构如图1所示,主装药为注装B炸药,采用轴向阶梯形空腔装药结构;挡圈、内衬和外壳的材料均为2 mm厚的LY12铝;端盖和垫圈材料为尼龙1011;预制破片材料为高强度轴承钢,尺寸为∅6 mm×6 mm,共960枚,径向2层轴向4段;加工并装配了3发无填充物(编号为1、2、3)、3发填充尼龙1011(编号为4、5、6)、3发填充LY12铝材料(编号为7、8、9)的战斗部进行静爆实验,起爆方式为顶部中心起爆。

1.2 实验原理与方法

如图2所示,将受试战斗部悬吊于600 mm×600 mm的方形钢质防护桶内,并保证射线管、战斗部和防护桶的轴线在同一条直线上,且与底片夹相垂直。爆炸点距射线管的距离为2 050 mm,底片夹与爆心相距820 mm,并在每次实验后进行校准。立靶及校准完成后,采用制式电雷管起爆战斗部,同时利用电离漆包线的方法向操作台传出同步触发信号,预先设定延迟时间为150μs时,启动脉冲450形闪光X射线系统。

图1 实验战斗部结构图和照片(单位:mm)Fig.1 Structure diagram and photo of testing warhead(unit:mm)

图2 实验场地布置Fig.2 Testing site

1.3 实验结果

为方便描述问题,本文中将惰性芯体按半径由小到大依次记为A(起爆端)、B、C、D四段。

1.3.1 破片飞散场

2号战斗部由于射线强度调高只得到了静止像而没有得到破片动态飞散像,其余8发战斗部的破片飞散场特征如图3所示。

图3 1 5 0μs时各实验战斗部的脉冲X射线成像照片Fig.3 X-ray images at 150μs after initiating

三种技术状态战斗部破片飞散场平均尺寸分别为218.4、236.4和249.1 mm,内部空洞平均尺寸分别为97.5、101.1和105.7 mm;4~6号战斗部与1~3号战斗部相比,破片分布场密集性有所降低,径向双层破片已基本错开,A段破片的堆积程度明显降低,在底片上能够清晰地看到5层破片的分布情况,7~9号战斗部的破片场进一步展开,D段径向双层破片已全部错开,A段破片的堆积程度较前两种技术状态进一步降低,呈现几个一簇的现象,虽然其破片场展开的较为充分,但由于B、C两段的速度差相对较小,在底片上只能较为清晰地分辨D段的4层破片。4号和7号均没有拍摄战斗部静止像,其中4号中间部位出现了烟雾,对比分析5号和6号,可判断出尼龙1011材料在瞬间高温、高压的爆炸冲击载荷作用下迅速发生了塑性变形、破碎、相变甚至气化现象。而7号芯体的端部外形保持得相对较为完整,表明铝棒在爆炸加载过程中没有发生较大的塑性变形,这与实验中回收的铝棒情况相吻合。

1.3.2 破片速度测试

由于稀疏波和端盖效应的影响以及破片之间的摩擦、碰撞和挤压等原因使破片发生了翻转,很难分清底片上各破片所属的段数,但D段破片的时间历程是清晰的。因此本文中采用数字图像处理技术对各技术状态战斗部的D段各层破片的平均速度和最大速度进行了测量。

(1)测试方法

采用脉冲X射线成像技术进行破片速度参数测量的一般原理为:在关联时间差Δt=t2-t1范围内,获取两幅不同时刻破片场的分布透视图像,通过分析这两幅图像可以得到任意一个破片相对于某一标记时刻的距离,从而得到该破片在Δt时间内所飞行的距离d,进而得到该破片的大致速度。为减少测量误差,本文中通过采集已知尺寸参照物的像素数目,计算出实测单位与像素所对应的转换关系,其转换关系式为:d/i=l/n,其中d为两点间距离,i为两点间像素个数,l为参照物实际尺寸,n为参照物的像素个数。

(2)测试结果

计算时,由于芯体材料LY12铝棒在爆炸加载过程中外形保持较完整,所以7号实验中选芯体直径作为参照尺寸;4号实验中选取整个底片作为参照尺寸;其余实验中均选取战斗部直径作为参照尺寸。D段4层破片平均速度的测试结果见表1~3。

表1 无填充材料时D段破片速度(1~3号)Table 1 Fragment velocity of warhead 1~3(no filling)

表2 芯体材料为尼龙1011时D段破片速度(4~6号)Table 2 Fragment velocity of warhead 4~6(nylon 1011)

表3 芯体材料为LY12铝时D段破片速度(7~9号)Table 3 Fragment velocity of warhead 7~9(LY12 Al)

由表1~3可知,三种技术状态下D段破片的平均速度由小到大依次为:空腔、填充尼龙1011、填充LY12铝。其中,当惰性芯体材料为尼龙1011和LY12铝时,D段破片的平均速度较无填充物条件下分别增加了约8.6%和19.4%。该结果表明:带惰性芯体的轴向阶梯形装药结构能够有效控制各段破片之间的速度梯度,且惰性芯体材料对破片速度分布的影响较为显著。

2 数值计算

2.1 有限元建模方法

LS-DYNA中的多物质ALE流固耦合算法在计算爆轰驱动问题时,炸药、空气等流体材料在ALE单元中流动,由于网格固定,不存在单元剧烈畸变的问题,所以能够很好地描述装药对破片的驱动过程[7]。为能够完整地描述破片场的形成过程,建立全战斗部模型。预制破片、壳体、内衬和端盖均采用Lagrange单元进行划分。主装药、空腔或惰性芯体以及空气域采用ALE算法进行描述,并通过共节点控制物质边界。整个有限元模型共划分为734 290个单元,分为970个部分(PART)。为保证主装药爆轰产物充分驱动壳体和破片,空气域应足够大,本模型中取为主装药的3.3倍,并在空气域边界施加非反射边界条件,以模拟无限空气域。为使该战斗部的破片场达到预定分布状态,设计时应充分考虑稀疏波效应的影响,使最小空腔段对应的破片向外充分飞散,而最大空腔段对应的破片应在稀疏波效应的作用下向内拉伸,以减小破片场中间的空洞,所以延长最小空腔段装药,并用非金属垫圈来填补破片留下的空间。有限元计算模型和流固耦合计算模型见图4,其中空腔技术状态按填充空气进行处理。

图4 有限元模型图和流固耦合计算模型Fig.4 Numerical simulation drawing and fluid-structure interaction model

2.2 接触算法

破片式战斗部起爆后,内衬、壳体、破片、端盖之间将发生复杂的接触碰撞,且破片之间的相互碰撞摩擦等作用是不可忽略的。进行数值计算之初曾尝试使用侵蚀面面接触算法(ERODING_SURFACE_ TO_SURFACE)进行计算,但出现了破片之间的网格穿透的现象,使计算结果不可信。时党勇等[8]提出采用基于Pinball搜索方式的侵蚀自动单面接触算法(ERODING-SINGLE-SURFACE)同时对多个PART进行控制,让程序自动追踪各构件可能发生碰撞的区域,且可以有效模拟破片之间的相互摩擦、碰撞与翻滚效应。本文中为避免网格穿透现象的发生并取得和实际相符的计算结果,综合采用了以上2种算法,在全面设置自动单面接触算法的同时,也设置了径向2层破片间的侵蚀面面接触算法,取得了较好的计算效果。同时,为使上述接触算法更加鲁棒,预制破片之间保留了0.002 mm的微小间距,并定义了材料之间的静、动摩擦因数。

2.3 材料本构模型及参数

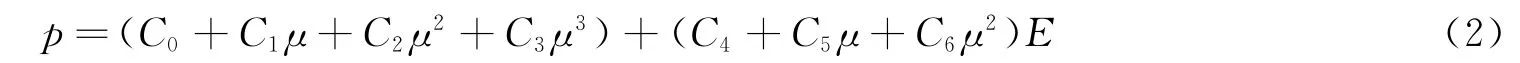

计算时,采用统一的cm-μs-g单位制。炸药采用MAT-HIGH-EXPLOSIVE-BURN高能炸药燃烧材料模型和JWL状态方程进行描述。Jones-Wilkens-Lee(JWL)状态方程能够精确地描述在爆炸驱动过程中爆轰产物的压力、体积和能量特性,其表达式为

式中:p为压力;V为相对体积;e为内能;A、B、R1、R2及ω为常数。

注装B炸药的本构模型和状态方程参数见表4,其中,ρ为密度;E0为单位体积初始内能;D为爆速;pCJ为爆轰压力。

空气采用MAT_NULL材料模型和线性多项式状态方程:

式中:C0~C6为多项式方程系数;其中,C0=-1.00×10-6,C1=C2=C3=C6=0,C4=C5=0.4;μ=ρ/ρ0 -1,ρ、ρ0分别为密度和初始密度。

外壳体、内衬、垫圈、端盖和破片均采用MAT_PLASTIC_KENEMATIC随动硬化模型描述。该模型的表达式为

式中:σy为屈服极限;σ0为初始屈服应力为有效塑性应变;Ep是塑性硬化模量,Ep=EtanE/(EEtan);C、p、β、Etan、E为输入参数,β为硬化参数,E为弹性模量,Etan为切线模量。各材料具体参数见表5,其中:ν为泊松比,εf为失效应变。

表4 主装药材料模型参数Table 4 Parameters of B explosives

2.4 计算结果与分析

采用上述有限元模型和计算算法分别对3种技术状态的战斗部进行数值计算,计算时间为150μs。

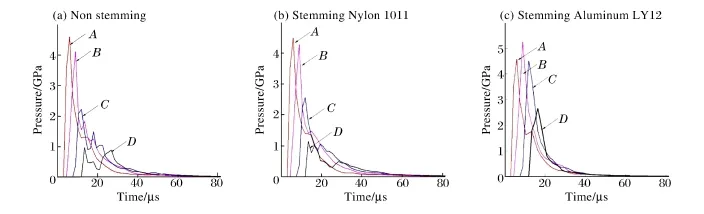

2.4.1 破片场飞散形态

起爆后,爆轰波以球面波的形式从A段起爆端开始向前传播,且最先与内衬最顶端接触,随后向两侧扩展,内衬开始向外膨胀变形,并发生破碎。由于延长了顶层破片处的装药,所以稀疏波效应的影响在一定程度上有所减小,抑制了顶层破片向内飞散的情况。此后,在爆轰波巨大压力下,内衬不断变形并挤压里层破片,里层破片推动外层破片向外膨胀,A段破片率先向外扩张,其他三段依次展开,由于战斗部的轴向阶梯形空腔装药结构和爆轰波传播至各段的时间差,战斗部初始呈现圆台状鼓包。在端盖处,受端盖的侧向膨胀和稀疏波效应的影响,端部压力迅速衰减,从而减小了对两端破片的推动作用,造成战斗部两端的破片速度减小,并向战斗部轴线方向收缩。150μs时,三种技术状态战斗部的破片飞散场如图5所示。图5(a)和5(b)中后三段破片分布场外部整体轮廓基本呈线性,差别不明显。而相对于图5(a)和5(b),图5(c)中分布场外部整体轮廓明显具有一定的弧度,且从轴向观察,D段破片展开后明显较前两者稀疏,说明其B、C两段环形破片场的展开半径相差不大,速度梯度较小。上述现象与实验结果吻合较好。

图5 1 5 0μs时三种技术状态战斗部的破片飞散场计算结果Fig.5 Numerically simulated fragment status at 150μs

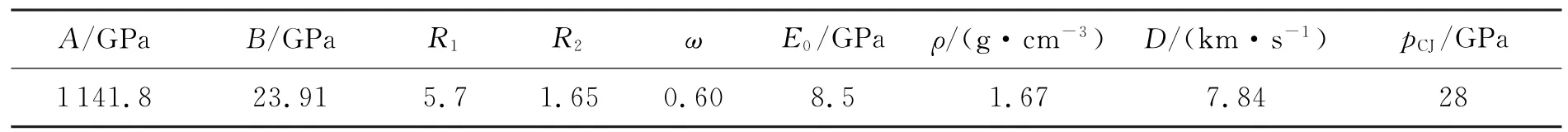

2.4.2 惰性芯体物性对冲击波压力的影响

主装药在一端起爆时,爆轰波以球面波的形式向前传播,由于惰性芯体的存在,爆轰波的传播过程将受到一定的扰动,从而导致作用于壳体内表面上的冲击波压力发生变化而影响破片速度的大小。本文中选取与壳体内表面相邻的空气域单元作为观测点,对冲击波压力进行测量,按惰性芯体半径从小到大的顺序将观测点依次记为A、B、C、D,各观测点的压力-时间历程曲线和冲击波压力峰值分别见图6和表6。

图6 各观测点压力-时间历程曲线Fig.6 Pressure-time history curve

表7 各观测点冲击波压力峰值Table 7 Shock wave peak pressure

以无填充物技术状态战斗部观测点的冲击波压力峰值为参照值,空腔填充LY12铝和尼龙1011技术状态战斗部的冲击波压力峰值分别为无填充物的0.99、1.28、2.03、2.75倍和0.98、1.04、1.15、1.19倍。从爆轰物理学的角度分析,当爆轰产物向空腔内部飞散时,在惰性芯体中产生爆炸冲击波,同时在爆轰产物中产生了反射冲击波或反射稀疏波,这种反射波的性质取决于主装药和惰性芯体的物理特性,如果炸药的冲击阻抗ρ0D(ρ0为炸药的初始密度,D为爆速)比惰性芯体的冲击阻抗ρm0Dm(ρm0为惰性芯体的原始密度,Dm为冲击波速度)小,反射时界面上的压力P将高于爆轰波的C-J压力PH,则产物中的反射波为冲击波。反之,如果炸药的冲击阻抗大于惰性芯体的冲击阻抗,界面上的压力将低于爆轰波的C-J压力,则传入产物中的反射波为稀疏波。如果两者的冲击阻抗相等,则界面处不发生反射现象,入射波强度则不变地传入惰性芯体中去。B炸药的密度约为LY12铝材料密度的0.6倍,是尼龙1011材料密度的1.61倍。当B炸药的密度为1.68 g/cm3时,其爆速D为7840 m/s,爆轰波C-J面压力约为25.82 GPa,根据泰特状态方程,其爆炸冲击波在铝介质中的传播速度约为7 168 m/s,分界面压力约为28 GPa,即铝材料中爆炸冲击波的初始压力比炸药的爆轰波C-J压力要高,并且随着材料的冲击阻抗或动力学刚度的增大而增大。因此,主装药的冲击阻抗大于尼龙1011材料的冲击阻抗,而小于LY12铝材料的冲击阻抗。可见,在爆轰波作用下,LY12铝材料在该过程中向爆轰产物中反射的为冲击波,增加了作用在壳体表面上的压力。相反,当惰性芯体材料为尼龙1011和空腔(空气)时向爆轰产物中反射的均为稀疏波,造成冲击波压力下降,而空腔(空气)中的的稀疏波效应更强。可见,惰性芯体物性对冲击波压力的影响与各芯体材料的冲击阻抗相关,且其冲击阻抗较主装药的冲击阻抗越大,对冲击波压力的影响越明显,作用于壳体表面的初始压力越大。

2.4.3 破片飞散速度

由于单枚破片在飞散的过程中受到相邻破片之间的碰撞、摩擦以及翻转等因素的影响,各破片之间的速度存在一定的差异,且现有的计算方法和测试结果所得到的均为破片的平均速度值。因此,本文中对各技术状态下的1/4有限元模型域所包含的240枚破片的速度进行了统计并求其平均值,统计结果见表7。由于战斗部结构的对称性,该统计结果能够充分反映模拟战斗部的破片速度分布。表7中的数据表明,各段破片之间存在着明显的速度梯度,且破片平均速度随惰性芯体半径的增加而减小,这与美国海军实验场关于带轴向空腔的圆柱形战斗部(空腔条件下)的实爆实验结论相符[9]。A段与D段破片位于战斗部两端,由于端盖的侧向膨胀,端部压力迅速衰减,作用在两段破片的推动作用减小,因此两端的破片速度被明显拉低。

惰性芯体物性对冲击波压力的影响规律的分析结果显示,在战斗部结构不变的情况下,惰性芯体物性相对主装药的冲击阻抗是造成各段观测点冲击波压力不同的主要原因。LY12铝材料的冲击阻抗大于主装药的冲击阻抗,在爆轰波作用下,其向爆轰产物内部反射冲击波,这在一定程度上增强了作用于外壳体表面上的压力,进一步推动了破片向外飞散。相反,当惰性芯体材料为尼龙1011材料和空气时,则向爆轰产物内反射稀疏波,造成作用于壳体表面的压力下降,弱化了对壳体的推动作用。同时,根据瞬时爆轰的假设,惰性芯体的存在破坏了爆轰产物流场的流动平衡,惰性芯体的冲击阻抗越大,在爆炸冲击载荷作用下获得速度所需的压强越大,从而促使更多的爆轰产物对外做功推动破片飞散。因此,惰性芯体的冲击阻抗越大,主装药推动破片做功的能力越强,破片的速度越大。

表7 各段破片的平均速度Table 6 Average velocity of fragment

3 结 论

(1)静爆实验结果表明:带惰性芯体的轴向阶梯形装药结构能够有效地控制各段破片之间的速度梯度,且芯体物性对战斗部破片速度的影响较为显著,当填充芯体材料为尼龙1011和LY12铝时,破片初速比空腔条件下分别提高了约8.6%和19.4%。

(2)应用非线性动力学计算软件LS-DYNA,采用ALE算法,分别建立了实验战斗部的有限元模型,计算结果表明:破片飞散场形态与实验结果吻合良好;惰性芯体物性对轴向阶梯形装药结构爆轰驱动的影响与各芯体材料的冲击阻抗相关,其冲击阻抗较主装药的冲击阻抗越大,对冲击波压力的影响越明显,作用于壳体表面的初始压力越大,主装药推动破片做功的能力越强,破片的速度越大,且芯体物性的影响随着芯体半径的增大而增大。

[1] Lioyd R M.Conventional warhead system physics and engineering design[M].USA:American Institute of Aeronauts and Astronautics,1998.

[2] 李世才.HQ-9战斗部的总体设计[D].北京:北京理工大学,1992.

[3] Wang S,Li C.KE-Rod initial velocity of hollow cylindrical charge[J].Defence Science Journal,2011,61(1):25-29.

[4] 李传增.中口径舰炮前向拦截反导弹药技术研究[D].北京:北京理工大学,2011.

[5] 姬聪生.动能杆战斗部爆轰驱动研究[D].北京:北京理工大学,2004.

[6] 王树山,李传增.前向拦截形反导弹药系统及其实现方法:中国,ZL 201010051895.3[P].2014-6-10.

[7] 时党勇,李裕春,张胜民.基于ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2005:264-282.

[8] 时党勇,张庆明,夏长富.多层预制破片战斗部数值仿真方法及起爆方式影响[J].解放军理工大学学报(自然科学版),2009,10(6):553-558. Shi Dangyong,Zhang Qingming,Xia Changfu.Numerical simulation method and different initiation modes for prefabricated multilayerfragment warhead[J].Journal of PLA University of Science and Technology(Natural Science Edition),2009,10(6):553-558.

[9] 隋树元,王树山.终点效应学[M].北京:国防工业出版社,2000.

Influence of inert core stuffing’s physical properties on the impact of detonation driving of scalar hollow charge

Li Chuanzeng1,2,Wang Shushan1,Song Shuzhong2

(1.State Key Laboratory of Explosion Science and Technology Beijing Institute of Technology,Beijing100081,China; 2.Beijing Auxin Chemical Technology Ltd,Beijing100044,China)

In the present work,to find out how the inert core's physical properties influence the detonation driving of the axial scalar hollow charge,we fabricated three warheads separately stuffed with air,nylon 1011 and aluminum 12,carried out a static explosion test using the pulse X-ray imaging testing technology,and obtained the average velocity of the fragment field and the characteristics of the velocity distribution.Also,using the LS-dyna software and the ALE algorithm,we carried out numerical simulation to analyze the influences of the physical properties of three kinds of inert core’s stuffings on the fragment field's shape,shockwave pressure,and initial velocity.The results show that the detonation driving is related with the shock resistance and dynamic stiffness of the stuffing:if the shock resistance of the stuffing is greater than the main charge,the impact on the shock wave pressure is more obvious;the greater the initial pressure on the shell surface,the greater the power of the main charge to drive the fragment,and the faster the fragment’s velocity;and the influence of the inert core’s physical properties become greater as the inert core or cavity radius increases.

scalar hollow charge;detonation driving;inert core

O381国标学科代码:13035

:A

10.11883/1001-1455(2017)02-0291-08

(责任编辑 王小飞)

2015-04-12;

:2015-07-28

李传增(1981- ),男,博士,高级工程师,lcz@auxin-tech.com.cn。