以苯胺为萃取剂萃取精馏分离苯-环己烷共沸体系

2017-04-04王克良连明磊

王克良,李 静,黄 禹,连明磊,叶 昆

(1.六盘水师范学院化学与化学工程系,贵州 六盘水 553004;2.中国石油集团工程设计有限责任公司华北分公司,河北 任丘 062552)

化学工程

以苯胺为萃取剂萃取精馏分离苯-环己烷共沸体系

王克良1,李 静1,黄 禹1,连明磊1,叶 昆2

(1.六盘水师范学院化学与化学工程系,贵州 六盘水 553004;2.中国石油集团工程设计有限责任公司华北分公司,河北 任丘 062552)

利用Aspen Plus流程模拟软件,模拟了以苯胺为萃取剂,萃取精馏分离苯-环己烷体系的工艺流程,考察了溶剂比、全塔理论塔板数、原料进料位置、萃取剂进料位置等因素对分离效果的影响。确定了最佳工艺操作参数为:萃取精馏塔的全塔理论板数为32,原料和萃取剂进料位置分别为第25块和第5块理论板,回流比为1.5,溶剂比为2.5。产品环己烷的纯度达到99.66%,苯的纯度达到99.66%,再生的萃取剂苯胺的纯度达到99.99%。

Aspen Plus;萃取精馏;苯;环己烷;苯胺

环己烷是常用的有机溶剂和化工原料,主要用于制备环己酮和环己醇等,还常用于涂料工业。

目前环己烷主要是由苯加氢制备[1],因此产物中会混有一部分苯,必须经过分离才能得到合格的环己烷。另外油田轻烃中含有部分环己烷、苯等物质[2],将苯和环己烷从中分离回收具有重要的经济价值。苯和环己烷的沸点仅相差0.6℃[3],在常压下苯和环己烷可形成共沸物,共沸温度为77.18℃,共沸组成为苯45%(质量分数,下同),环己烷55%[4],因此采用普通精馏难以分离[5]。针对共沸体系,目前多采用特殊精馏的方法,Knapp等人[6]研究了采用变压精馏法分离二元共沸物,并提出可以向共沸物中引入夹带剂。Luyben等人[7]则对变压精馏法分离二元共沸物的能耗进行了分析。刘育良等人[8]研究了将常规萃取精馏、差压热耦合萃取精馏以及隔壁塔萃取精馏技术应用于以糠醛为萃取剂的苯和环己烷共沸物的分离过程。秦继伟等人[9]将环丁砜作为萃取剂,以分隔壁萃取精馏塔分离苯-环己烷体系,最终产品中环己烷质量分数为97.15%,苯产品质量分数为96.23%。可以说,萃取精馏为分离苯-环己烷共沸物提供了可能。

本文以苯胺为萃取剂,采用Aspen Plus软件模拟了萃取精馏分离苯-环己烷共沸体系的过程。对萃取精馏塔和萃取剂再生塔的工艺参数进行了模拟优化,获得最佳工艺操作参数,以期为萃取精馏塔的工艺设计提供理论依据。

1 工艺流程

以苯胺为萃取剂萃取精馏分离苯-环己烷体系的流程见图1。苯和环己烷的混合物从萃取精馏塔T1的中部进料,萃取剂苯胺从塔顶进料,经过萃取分离后,T1顶部得到高纯度的环己烷,塔底为苯和苯胺的混合物,进入萃取剂再生塔T2进行分离,T2顶部得到高纯度的苯产品,塔底得到高纯度的苯胺,经过冷却器降温后返回T1循环利用。Kumar等人[10]的研究表明,NRTL方程能够很好地预测苯-环己烷体系,因此本文选择NRTL为热力学模型,

图1 苯-环己烷体系萃取精馏工艺流程Fig. 1 The process of extractive distillation of methanol-acetonitrile

利用化工模拟软件Aspen Plus中的Radfrac模块对萃取精馏过程进行模拟。初始模拟条件:苯-环己烷混合物进料流量为100kg·h-1,其中苯质量组成为50%,环己烷为50%。萃取精馏塔T1全塔理论塔板数40块,原料进料位置为第25块,萃取剂进料位置为第3块,回流比为2,塔顶采出量为50kg·h-1,溶剂比为1(质量),全塔常压操作。

2 工艺参数优化

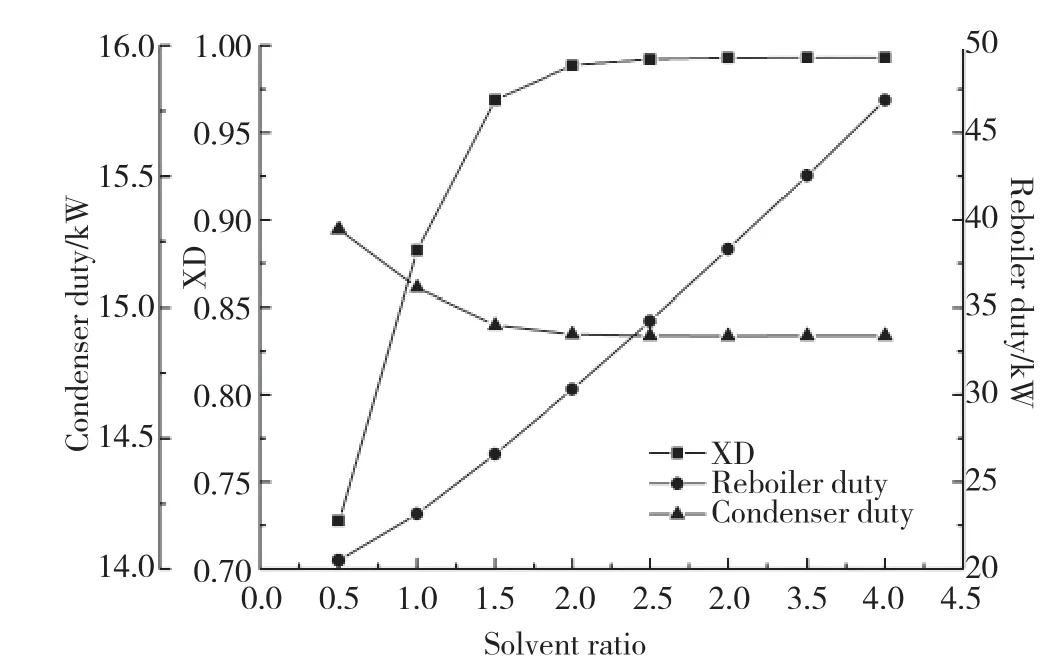

2.1 溶剂比

工艺条件为:全塔理论板数40块,原料进料位置在第25块,萃取剂进料位置在第3块,回流比为2。分析了溶剂比对萃取精馏塔塔顶环己烷的质量分数(XD)、再沸器热负荷(QR)和冷凝器热负荷(QC)的影响,结果见图2。从图2可以看出,随着溶剂比S/F增大,XD急剧增大,当S/F大于2.5之后,XD的变化趋势趋于平缓,冷凝器的负荷则是急剧下降后趋于平缓,再沸器的热负荷则是一直在增大。综合考虑产品纯度要求和能耗,选定溶剂比为2.5。

图2 溶剂比的影响Fig. 2 The effect of mass ratio of solvent to feed

2.2 全塔理论塔板数

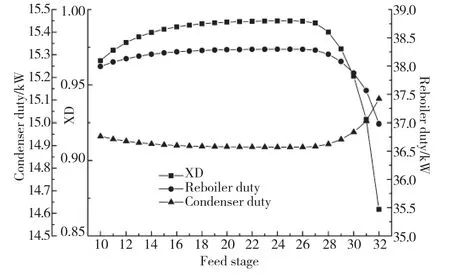

工艺条件为:溶剂比为2.5,原料进料位置在第25块,萃取剂进料位置在第3块,回流比为2。利用灵敏度分析工具,考察了全塔理论板数对精馏塔分离效果的影响,结果如图3所示。可以看出,全塔理论塔板数在第25~30块板范围内增加时,分离效果和再沸器热负荷也在逐渐增加,冷凝器负荷则是逐渐降低。从第31块理论板数开始,塔顶环己烷的纯度几乎不再有变化,再沸器和冷凝器的负荷也基本不再变化。综合考虑产品的纯度要求和设备费用,选择全塔理论板数为32较为合理。

图3 全塔理论塔板数的影响Fig. 3 The effect of the number of theory stages

2.3 原料进料位置

工艺条件为:全塔理论板数32块,溶剂比为2.5,萃取剂进料位置在第3块,回流比为2。利用灵敏度分析工具,分析了原料进料位置对精馏塔分离效果的影响,结果如图4所示。当进料位置自上至下变化过程中,塔顶环己烷的纯度呈现先增大后减小的趋势,再沸器和冷凝器负荷变化不大。在第25块塔板进料时,塔顶环己烷的纯度达到最大,因此选择第25块塔板为原料进料位置。

图4 原料进料位置的影响Fig. 4 The effect of the mixture feed stage

2.4 萃取剂进料位置

工艺条件为:全塔理论板数32块,原料进料位置在第25块,溶剂比为2.5,回流比为2。利用灵敏度分析工具,分析了萃取剂进料位置对精馏塔分离效果的影响,结果如图5所示。当萃取剂进料位置在第2~8块板范围内,塔顶苯的纯度呈现先急剧增大后逐渐减小的趋势,在第5块塔板进料时,塔顶环己烷的纯度达到99.64%,因此选择第5块塔板为萃取剂进料位置。图5 萃取剂进料位置的影响

Fig. 5 The effect of the solvent feed stage

2.5 最佳回流比

工艺条件为:全塔理论板数32块,原料进料位置在第25块,萃取剂进料位置在第5块,溶剂比为2.5。利用灵敏度分析工具,分析了回流比对精馏塔分离效果的影响,结果如图6所示。随着回流比的增加,塔顶环己烷的纯度先增大后减小,在回流比为1.5时,环己烷的纯度达到最大为99.66%,再沸器和冷凝器的热负荷则是呈现线性增加的趋势,因此,综合考虑产品纯度和能耗,最佳回流比为1.5。

图6 回流比的影响Fig. 6 The effect of reflux ratio

2.6 萃取剂再生塔

萃取剂再生塔T2同样采用RADFRAC模块,利用灵敏度分析工具,确定最优化条件为:全塔理论板数16块,原料进料位置在第12块,回流比为1.6。最终塔顶产品苯纯度为99.66%,塔底苯胺纯度为99.99%。

2.7 补充萃取剂用量

萃取精馏过程中,T1和T2顶部产品会带走少量的萃取剂,造成一定的萃取剂损失,因此为了维持溶剂比,需要补充新鲜萃取剂。采用Aspen Plus软件流程选项下面的Calculator工具,计算得到需要补充的新鲜萃取剂流量为0.043kg·h-1。

2.8 工艺参数优化结果

通过Aspen Plus的灵敏度分析工具,得到最佳工艺参数为:萃取精馏塔全塔理论板数为32,原料进料位置为第25块理论板,萃取剂进料位置为第5块理论板,回流比为1.5,溶剂比为2.5,塔顶为全凝器,全塔常压操作。萃取剂再生塔全塔理论板数为16,进料位置为第12块理论板,回流比为1.6,塔顶为全凝器,全塔常压操作。在此最佳工艺参数下进行模拟,结果见表1。产品苯的纯度达到99.66%,环己烷的纯度达到99.66%,再生的萃取剂苯胺的纯度达到99.99%;萃取剂苯胺的补充量为0.043kg·h-1。

表 1 全 流程模拟计算结果Table 1 The results of process simulation

3 结论

1)利用Aspen Plus软件的Radfrac模块,模拟了以苯胺为萃取剂、分离苯-环己烷体系的过程,采用灵敏度分析工具分析了不同工艺参数对分离效果的影响,获得的最佳工艺操作参数为:萃取精馏塔的全塔理论板数为32,原料和萃取剂进料位置分别为第25块和第5块理论板,回流比为1.5,溶剂比为2.5;萃取剂再生塔全塔理论板数为16,进料位置为第12块理论板,回流比为1.6。最终产品环己烷的纯度达到99.66%,苯的纯度达到99.66%,再生的萃取剂苯胺的纯度达到99.99%。

2)对于萃取精馏过程,采用Aspen Plus软件中的Calculator 工具,计算得到整个流程需要补充新鲜萃取剂苯胺的流量为0.043kg·h-1。

[1] 孙国方,李孝国,费亚南.苯加氢制环己烷工艺及催化剂研究进展[J].工业催化,2013(2):8-14.

[2] 董文威,傅吉全.苯-环己烷体系萃取精馏溶剂的计算机筛选[J].计算机与应用化学, 2011(6):757-760.

[3] 翟建,刘育良,李鲁闽,王秋圆,孙兰义.萃取精馏分离苯/环己烷共沸体系模拟与优化[J].化工学报,2015(9):3570-3579.

[4] Li C, Zhang X, Zhang Z, Zhang W. Separating benzene and cyclohexane by batch extractive distillation [J]. Chemical Industry and Engineering, 2005, 22 (6): 422-426.

[5] Villaluenga J P G, Tabe-Mohammadi A. A review on the separation of benzene/cyclohexane mixtures by pervaporation processes [J]. Journal of Membrane Science, 2000, 169 (2): 159-174.

[6] Knapp J P, Doherty M F. A new pressure-swing-distillation process for separating homogeneous azeotropic mixtures[J]. Industrial & engineering chemistry research, 1992, 31(1): 346-357.

[7] Luyben W L. Pressure-swing distillation for minimum- and maximum-boiling homogeneous azeotropes[J]. Industrial& Engineering Chemistry Research, 2012, 51(33): 10881-10886.

[8] 刘育良,翟建,李鲁闽,王秋圆,孙兰义.萃取精馏分离苯/环己烷共沸体系的控制策略[J]. 化工学报,2015(9):3618-3632.

[9] 秦继伟,张浩,熊晓娟,徐红,叶青.分隔壁萃取精馏塔分离苯-环己烷体系的研究[J]. 石油学报(石油加工),2014(4):687-693.

[10] Kumar U A, Mohan R. Quinary and eight-component liquid-liquid equilibria of mixtures of alkanes, aromatics, and solvent (furfural) [J]. Journal of Chemical & Engineering Data, 2013, 58(8): 2194-2201.

Extractive Distillation of Benzene-cyclohexane Azeotrope Using Aniline as Solvent

WANG Keliang1, LI Jing1, HUANG Yu1, LIAN Minglei1, YE Kun2

(1.Department of Chemistry and Chemical Engineering, Liupanshui Normal University, Liupanshui 553004, China;2.North China Company, China Petroleum Engineering Co. Ltd., Renqiu 062552, China)

Through Aspen Plus process simulation software, the process for separation of benzene-cyclohexane azeotrope using aniline as extraction solvent was simulated. The infl uences of the solvent ratio, theoretical plate number, feed position and other factors on the separation effect were studied. The optimum operation parameters were determined as followed: the number of theoretical plates was 32, the raw material and extraction solvent feed position was 25th and 5th, refl ux ratio was 1.5, solvent ratio was 2.5. The purity of the cyclohexane was 99.66%, the purity of benzene was 99.66%, and the purity of the regenerated extraction solvent was 99.99%.

Aspen Plus; extractive distillation; benzene; cyclohexane; aniline

A

1671-9905(2017)03-0029-04

贵州省科技厅联合基金项目(黔科合J字LKLS[2013]27号);贵州省教育厅教学内容与课程体系改革项目(GZSJG10977201604);贵州省普通高等学校煤系固体废弃物资源化技术创新团队(黔教合人才团队字[2014]46号);贵州省教育厅特色重点实验室项目([2011]278)

王克良(1984-),男,黑龙江齐齐哈尔人,工学硕士,讲师/工程师,主要从事化工传质与分离研究。E-mail:wangkeliang84@163.com

2017-01-11