电解–磁力复合研磨对TA18管内表面光整加工

2017-03-31谭悦陈燕曾加恒许召宽

谭悦,陈燕*,曾加恒,许召宽

(辽宁科技大学机械工程与自动化学院,辽宁 鞍山 114051)

电解–磁力复合研磨对TA18管内表面光整加工

谭悦,陈燕*,曾加恒,许召宽

(辽宁科技大学机械工程与自动化学院,辽宁 鞍山 114051)

采用电解–磁力复合研磨技术对TA18钛合金管内表面进行加工,研究了电解电压和磁性研磨粒子粒径对表面加工质量和加工效率的影响。结果表明,当在电解电压9 V下采用粒径为185 μm的磁性研磨粒子对TA18管内表面研磨50 min时,研磨效果最好,工件表面均匀、平整,表面粗糙度Ra从原始的1.60 μm降至研磨后的0.13 μm。

钛合金管;内表面;磁力研磨;电解;表面粗糙度;加工效率

钛合金管具有耐高温、耐磨损、抗腐蚀等优点,被广泛运用于制造航空航天、水下潜艇等领域的核心零部件,例如整体叶盘、深潜器等[1]。钛合金管内表面凹凸不平会造成气体或液体在钛合金管内部的压力和流速不均而产生喘振现象。因此对钛合金管内表面进行精密研磨抛光具有重要的意义。但钛合金是典型的难加工材料,运用传统的研磨加工方法难以满足精密研磨抛光的要求,尤其是一些小直径钛合金管内表面根本无法加工。针对这一技术难题,国内外学者做了大量研究。焦佳能等[2]采用磨粒流工艺对钛合金进行加工,取得较好的效果,但此方法磨粒受流速和压力的影响较大,易出现加工不均匀的现象。辛磊等[3]采用自行设计的旋转永磁场研磨装置对钛合金管内表面进行研磨,取得较好的光整效果。但由于钛合金硬度高,利用磁力研磨工艺加工时磨削难度大,加工效率低[4]。本课题组曾采用球形磁铁辅助研磨弯管内表面,不但可以提高研磨效率,且球形磁铁能够顺利通过弯曲处,但对于较大的管内表面而言,球形磁铁形成的磁场强度增大的面积较小,对加工效率的提高不明显[5]。本文采用电解–磁力复合研磨法代替传统的磁力研磨,对钛合金管内表面进行精密研磨抛光。电解–磁力复合研磨加工工艺是先利用电化学阳极溶解的作用,使工件表面生成硬度比工件低很多的钝化膜,再利用磁力研磨在研磨间隙不断翻滚、挤压、变形和摩擦的作用[6],对钝化膜进行微量去除。整个加工过程中,工件经历“电化学腐蚀→磁力研磨→电化学腐蚀→磁力研磨”的循环作用,从而实现表面光整加工。该法不仅保持了电解和磁力研磨的优势,研磨效率高,而且对工件的适应性强,对工件表面造成的机械损伤也少,磨料使用寿命长。

1 实验

1. 1 电解–磁力复合研磨装置

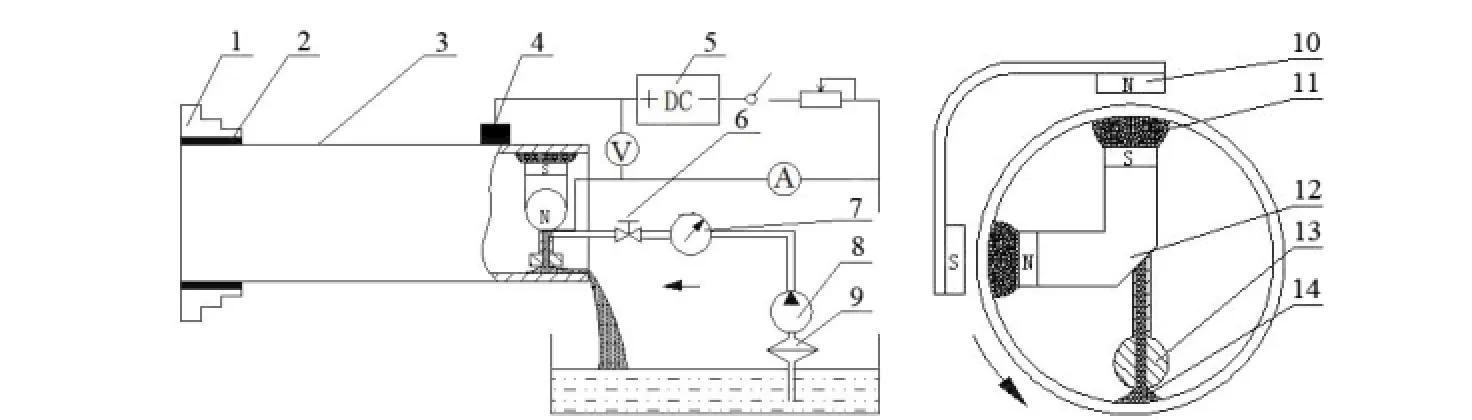

图1示出了电解–磁力复合研磨加工钛合金管内表面示意图,图2为加工现场实物照片。

图1 电解–磁力复合研磨加工钛合金管内表面的示意图Figure1 Schematic diagram showing how to finish the inner surface of titanium alloy pipe by electrolytic–magnetic composite grinding

图2 电解–磁力复合研磨加工钛合金内表面试验装置Figure2 Test device for machining of inner surface of titanium alloy pipe by electrolytic–magnetic composite grinding

工件通过碳刷连接直流电源的正极作为阳极,铜棒连接电源的负极作为阴极。在加工过程中,电解液通过蠕动泵抽取并填充在加工间隙中,使工件内表面发生电解反应,且工件由车床带动作轴向旋转,有助于对电解液进行搅拌。由于钛合金管为非导磁性工件,因此其内部放置吸附磁性磨粒的V型辅助磁极,与外部磁极构成磁回路,从而增大了加工区域的磁感应强度;吸附在V型辅助磁极两极的磁性磨粒沿磁力线方向排列,形成具有一定刚性的磁力刷,压附在钛合金管内表面,随工件的高速旋转和外部磁极沿钛合金管轴向往复进给,磁性磨粒在钛合金管内表面进行微量摩擦、刻划,实现对钛合金管内表面的电解–磁力复合研磨加工[7-8]。

1. 2 电解–磁力复合加工工艺

钛合金管的材质为TA18,外径40 mm,内径34 mm,长90 mm。具体工艺条件为:主轴转速1 000 r/min,进给速率2 mm/s,阴极铜棒与管内表面间隙为1 mm,V型辅助磁极与管内表面间隙为2 mm,外部磁极与管的间隙为15 mm,V型辅助磁极和外部磁极均为NdFeB永磁极。使用的电解液为16%的NaNO3溶液,电解液流速2.5 L/min。所用磨料由平均粒径200 ~ 250 μm的铁粉和平均粒径40 ~ 50 μm的Al2O3按质量比2∶1混合烧结后破碎筛分而成。研磨液为劳力恩SR-9912水溶性研磨液,加工时间均为50 min。

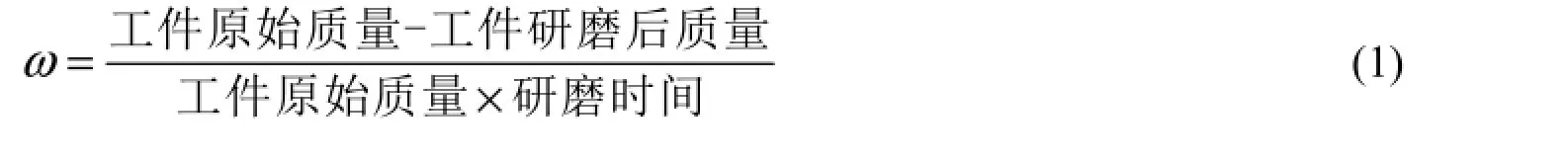

1. 3 电解–磁力复合加工效果的表征

采用广精JB-08型指针式表面粗糙度仪测量工件的表面粗糙度Ra,每加工10 min测1次,测5个不同的点,取平均值。用上天FA2004精密电子天平(分度值1 mg)测工件的质量,每加工10 min测量1次,按式(1)计算工件的材料去除率ɷ[9]。采用基恩士的VHX-500F型超景深3D显微镜观察工件的表面形貌。采用英国牛津仪器公司的X-MAX50能谱仪对工件进行能谱分析。

2 结果与讨论

2. 1 电解电压对表面粗糙度和材料去除率的影响

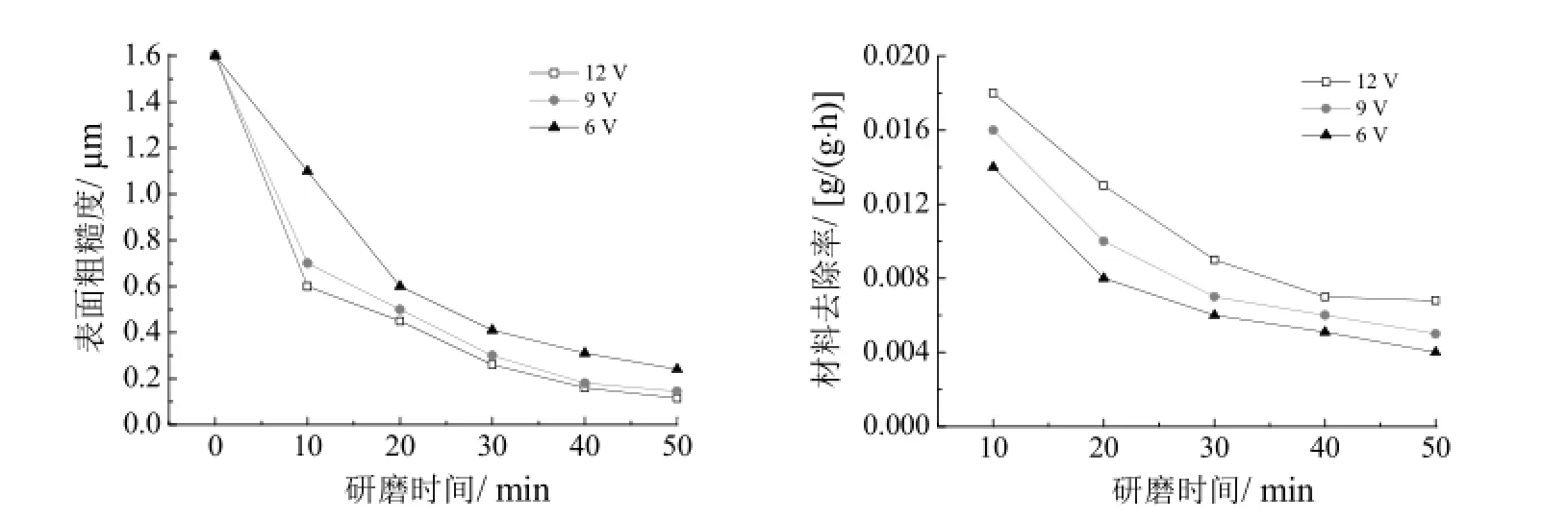

按1.2节的工艺条件,采用粒径为185 μm的磁性研磨粒子在不同电压下对TA18管内表面进行加工试验,结果见图3。

图3 不同电解电压下工件的表面粗糙度和去除率随加工时间的变化Figure3 Variation of surface roughness and material removal rate of workpiece with processing time under different electrolysis voltages

从图3可知,随着电解电压的升高,工件的表面粗糙度下降,材料去除率增大,表面加工质量显著改善。当电解电压为9 V时,加工50 min后表面粗糙度Ra由初始的1.60 μm降至0.14 μm,材料去除率为0.007 g/(g·h)。继续增大电解电压到12 V时,表面粗糙度与电压为9 V时相比并无太大的变化。由图3还可看出,前10 min的研磨效率很高,原因是工件原始表面存在许多毛刺和尖点,这些部位优先发生电解反应生成钝化膜,再经磁性研磨粒子的研磨作用而首先被去除[10]。在加工10 min后,由于尖端效应逐渐减弱,工件表面趋于平整,因此表面粗糙度的下降速率减慢,材料去除率下降。当继续增大电解电压到12 V时,电解生成的钝化膜厚度增大,使已经研磨加工的工件表面因再次电解钝化而被破坏,虽然材料去除总量继续增大,但表面粗糙度无太大的变化,且造成了资源浪费。因此为保证加工效率和质量,宜选择电解电压为9 V。

2. 2 磁性研磨粒子的粒径对表面粗糙度和材料去除率的影响

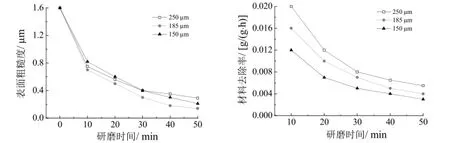

设定电解电压为9 V,其他参数同1.2,采用不同粒径的磁性研磨粒子对TA18管内表面进行加工,结果如图4所示。从图4可知,随着磁性研磨粒子粒径的增大,材料的去除率逐渐上升,在使用粒径为250 μm的磁性研磨粒子时,材料的去除率最大,但表面粗糙度并非最低(即加工质量并非最优)。这是因为磨料粒子粒径增大,导磁力增大,单位时间内与工件表面的接触压力就增大,对表面钝化膜的刻划次数就增大,被去除的钝化膜就越多[11]。然而,在材料去除率增加的同时,粒子对钛合金管内表面的划痕也加深,当使用粒径为150 μm的磁性研磨粒子时,磁力减弱,研磨压力减小,单个粒子的吃刀量减少,研磨50 min后材料材料去除率仅为0.004 g/(g·h),表面粗糙度Ra为0.21 μm。综合考虑表面粗糙度和材料去除率,选用粒径为185 μm的磁性研磨粒子,研磨50 min后材料去除率为0.005 g/(g·h),管内表面粗糙度最低,约为0.13 μm。

图4 采用不同粒径磁性磨粒研磨时工件的表面粗糙度和材料去除率随加工时间的变化Figure4 Variation of surface roughness and material removal rate of workpiece with processing time using magnetic–abrasive particles with different sizes

2. 3 表面微裂纹的改善

图5为工件电解–磁力复合加工前后的表面纹理形貌。如图5a所示,工件的原始表面为砂轮磨削表面。由于在砂轮磨削加工中,钛合金表面和砂轮磨粒极易产生由磨削力和磨削温度共同作用而引起的撕裂、粘附、塑变等现象,导致钛合金表面有微裂纹和沟壑型划痕[12]。磨削钛合金的磨屑主要呈挤裂层叠状。从图5b可以看出,电解–磁力复合加工后,TA18管内表面的微裂纹和机械划痕消失,表面光整。

图5 电解–磁力复合研磨前后工件的金相形貌Figure5 Metallographic morphology of workpiece before and after electrolytic–magnetic composite grinding

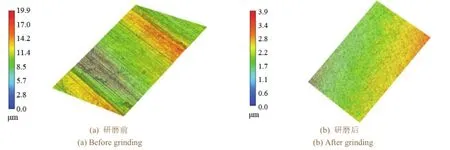

利用3D电子显微镜观察电解–磁力复合研磨加工前后工件的表面形貌变化,结果见图6。从图6可知,电解–磁力复合加工前,工件表面存在大量毛刺和沟状划痕。从颜色的变化也可以看出其内表面有比较多的波峰和波谷,且波峰与波谷的差值较大,最大高度差为19.9 μm,说明工件原始表面质量较差。电解–磁力复合研磨加工后,工件表面的凹坑、凸起及沟状划痕均得到了有效的去除,表面均匀、平整,最大高度差仅为3.9 μm,加工质量极佳。

图6 电解–磁力复合研磨前后工件的三维形貌Figure6 3D morphology of workpiece before and after electrolytic–magnetic composite grinding

2. 4 电解–磁力复合研磨对工件表面成分的影响

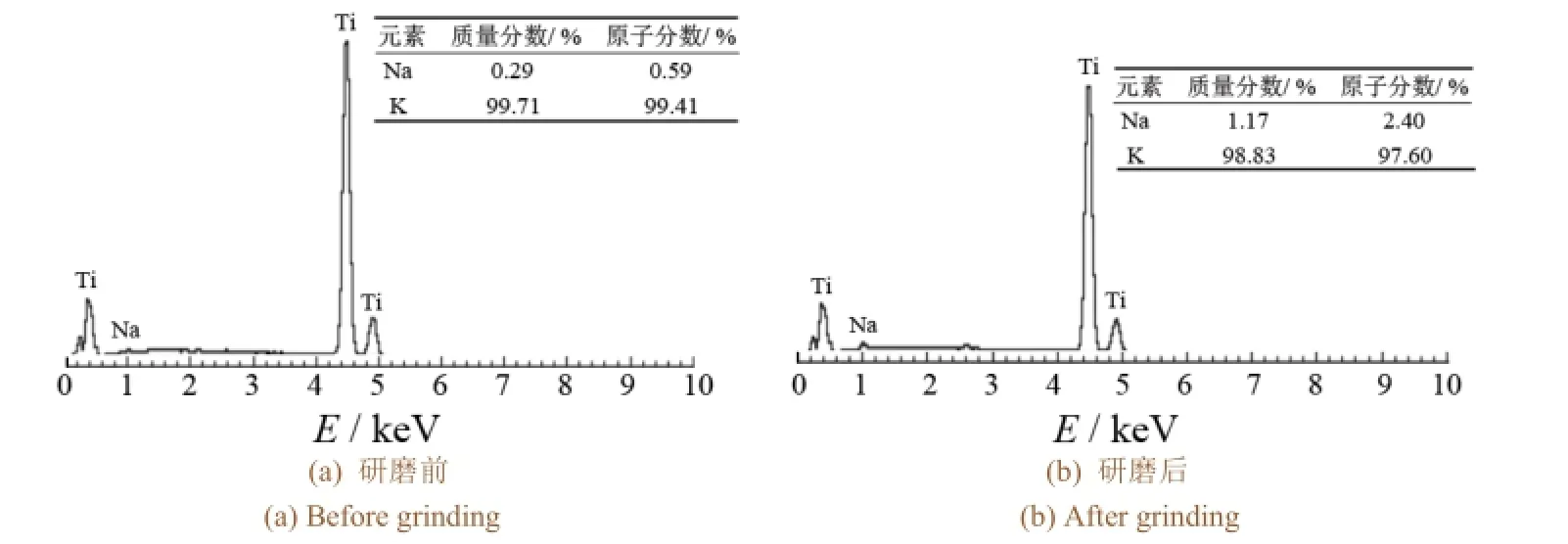

图7为电解–磁力复合研磨加工前、后工件的EDS分析结果。对比可知,TA18管工件原始表面的钛含量为99.71%,经电解–磁力复合加工后变为98.83%。电解–磁力复合研磨加工前后的表面成分接近,说明电解–磁力复合研磨加工对工件的表面成分无太大影响。

图7 电解–磁力复合研磨前后工件的EDS分析结果Figure7 Results of EDS analysis of workpiece before and after electrolytic–magnetic composite grinding

3 结论

TA18在电解–磁力复合研磨过程中,由于受磨损辅助钝化和钝化辅助磨损的协同作用,因此在合理的工艺条件下其表面毛刺、划痕等缺陷可得到有效去除,有利于改善其表面微观形貌,获得良好的表面质量。当在电解电压9 V下采用粒径为185 μm的磁性研磨粒子对TA18管内表面研磨50 min时,研磨效果最好,工件表面均匀、平整,表面粗糙度Ra从原始的1.60 μm降至0.13 μm。

参考文献:

[1] 张义平, 秦义. 钛合金高速铣削表面完整性研究[J]. 机械设计与制造, 2006 (9): 106-108.

[2] 焦佳能, 费群星, 白凤民, 等. 钛合金表面磨粒流加工工艺研究[J]. 金刚石与磨料磨具工程, 2010, 30 (1): 42-45.

[3] 辛磊, 范文胜. 磁力研磨优化钛合金管内表面光整度试验研究[J]. 现代矿业, 2015 (2): 168-170.

[4] 郭龙文, 杨能阁, 陈燕. 磁力研磨工艺对整体叶盘表面完整性的影响[J]. 中国表面工程, 2013, 26 (3): 10-14.

[5] 韩冰, 邓超, 陈燕. 球形磁铁在弯管内表面磁力研磨中的应用[J]. 摩擦学学报, 2013, 33 (6): 565-570.

[6] YAMAGUCHI H, SHINMURA T. Study of an internal magnetic abrasive finishing using a polo rotation system: discussion of the characteristic abrasive behavior [J]. Precision Engineering, 2000, 24 (3): 237-244.

[7] 陈燕, 巨东英. 磁研磨装置设计中的磁力线分析[J]. 制造技术与机床, 2005 (8): 101-103.

[8] 廖明, 韩冰, 陈燕, 等. 钛合金管内表面的电化学磁力研磨复合光整试验[J]. 中国表面工程, 2016, 29 (3): 123-131.

[9] 原一高, 畅晓振, 朱世根. 散料研磨工艺对工件表面质量及材料去除率的影响[J]. 制造技术与机床, 2011 (8): 166-169.

[10] LIU Z Q, CHEN Y, LI Y J, et al. Comprehensive performance evaluation of the magnetic abrasive particles [J]. The International Journal of Advanced Manufacturing Technology, 2013, 68 (1): 631-640.

[11] 陈春增, 张桂香, 赵玉刚. 磁力研磨对Inconel718合金表面质量的影响[J]. 电镀与涂饰, 2016, 35 (1): 23-27.

[12] 刘欣杰, 韩会民, 卢守栋, 等. 电化学抛光NiTi合金表面性能的研究[J]. 功能材料, 2007, 38 (增刊): 1776-1779.

[ 编辑:周新莉 ]

广州超邦化工有限公司招聘启事

广州超邦化工有限公司是香港国际化工有限公司在国内设立的独资子公司,20多年来致力于引入世界各国独特的表面处理技术和化学品,并与欧美多家知名化学品集团合作无间,凭籍我们国际性的资源,为客户提供全方位的服务。尤其在汽车、微波通讯、建筑、五金制造等行业的表面处理技术,我们确信能为客户提供量身订做的解决方案,以提高其产品的市场竞争力,成为客户值得信赖的友好合作伙伴,是我们的共同目标。

为适应公司业务的发展需要,现诚聘以下人员:

(1) 销售人员:负责电镀添加剂的推广和销售工作,要求中专以上学历,3年以上表面处理添加剂行业销售工作经验,具有良好的沟通能力和营销水平,较强的应对能力及团队合作精神。

(2) 技术服务工程师:负责电镀添加剂产品的技术服务。要求大专或以上学历,化工、化学、电镀、防腐及其他相关专业,具有5年以上电镀技术支持和实践经验,有独立解决实际问题的能力,能独立进行实验和分析。

地址:广州市白云区江高镇神山郭塘郭雅路88号。

联系人:李小姐 电话:020-84278577 传真:020-66287161 邮箱:hr@ultra-union.com

苏州优优希环保科技有限公司招聘启事

苏州优优希环保科技有限公司是广州超邦化工有限公司在国内设立的独资子公司,20多年来致力于引入世界各国独特的表面处理技术和化学品,并与欧美多家知名化学品集团合作无间,凭籍我们国际性的资源,为客户提供全方位的服务。尤其在汽车、微波通讯、建筑、五金制造等行业的表面处理技术,我们确信能为客户提供量身订做的解决方案,以提高其产品的市场竞争力,成为客户值得信赖的友好合作伙伴,是我们的共同目标。

为适应公司业务的发展需要,现诚聘销售人员,一经录用,提供广阔事业发展空间,待遇从优!

职责:负责电镀添加剂的推广和销售工作

要求:中专以上学历,3年以上表面处理添加剂行业销售工作经验;具有良好的沟通能力和营销水平;

具有较强的应对能力及团队合作精神。

地址:江苏省苏州市相城区北桥镇希望工业园石园路。

联系人:陈小姐 电话:0512–65717698 传真:0512–65715698 邮箱:receptionist@szuuc.com

Finishing and machining of inner surface of TA18 pipe by electrolytic–magnetic composite grinding

TAN Yue,

CHEN Yan*, ZENG Jia-heng, XU Zhao-kuan

The inner surface of TA18 titanium alloy pipe was machined by electrolytic–magnetic composite grinding. The effects of electrolysis voltage and particle size of magnetic abrasive on machining quality and efficiency were studied. The results showed that the grinding effectiveness of inner surface of TA18 pipe is the best after grinding at an electrolysis voltage of 9 V for 50 min using magnetic abrasives with a particle size of 185 μm, as shown from the uniform and smooth surface with a roughness Rabeing reduced from 1.60 μm to 0.13 μm after grinding.

titanium alloy pipe; inner surface; magnetic abrasive finishing; electrolysis; surface roughness; machining efficiency

TG176

A

1004 – 227X (2017) 05 – 0248 – 05

10.19289/j.1004-227x.2017.05.005

2016–12–02

2017–02–10

国家自然科学基金(51105187)。

谭悦(1990–),男,重庆人,在读硕士研究生,主要研究方向为精密加工技术、表面技术处理。

陈燕,博士,教授,(E-mail) laochen412@gmail.com。

First-author address:School of Mechanica1 Engineering and Automation, University of Science and Technology Liaoning, Anshan 114051, China