镍–碳化钨复合电镀工艺优化及镀层耐蚀性

2017-03-31李志永王钦强崔庆伟吕梦鸽聂云聪

李志永*,王钦强,崔庆伟,吕梦鸽,聂云聪

(山东理工大学,山东 淄博 255049)

【研究报告】

镍–碳化钨复合电镀工艺优化及镀层耐蚀性

李志永*,王钦强,崔庆伟,吕梦鸽,聂云聪

(山东理工大学,山东 淄博 255049)

采用复合电镀工艺在铜表面制备了耐蚀性优良的Ni–WC复合镀层。通过正交试验对工艺条件进行优化,得到的最佳配方和工艺为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,WC微粒35 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠0.05 g/L,电流密度3 A/dm2,温度40 °C,磁力搅拌,时间4 h。最佳工艺条件下,所得Ni–WC复合镀层的WC质量分数为29.95%,厚度为103.0 μm,中性盐雾试验中出现红锈的时间为120 h,耐蚀性远优于纯Ni镀层(耐红锈时间96 h)。

镍;碳化钨;复合电镀;耐蚀性;中性盐雾试验

复合电镀是通过向普通镀液中添加不溶性固体微粒,使之在镀液中充分悬浮,并在电镀过程中与金属共沉积,从而得到具有耐磨、自润滑、耐蚀、装饰等功能的复合镀层,扩大了材料的应用范围[1-2]。碳化钨为黑色六方晶体,有金属光泽,硬度与金刚石相近,是电、热的良好导体,化学稳定性好,不溶于水、盐酸和硫酸。本文将WC颗粒加入瓦特镀镍液中,电镀制得Ni–WC复合镀层,通过正交试验确定了复合电镀Ni–WC的最佳工艺参数,并研究了WC颗粒添加量、温度、施镀时间、阴极电流密度等工艺参数对复合镀层中WC微粒共沉积量影响的显著顺序,以及Ni–WC复合镀层在NaCl溶液中的腐蚀行为。

1 实验

1. 1 基体材料预处理

选用70 mm × 10 mm × 5 mm的纯铜板作为阴极,纯度≥99.5%的镍板作为阳极,阴、阳极面积之比为13∶,极间距为30 mm。电镀前,先依次用600#、1000#、1500#和2000#砂纸打磨纯铜板,再用70 g/L Na3PO4+ 50 g/L Na2CO3+ 10 g/L NaOH的溶液除油,随后放入体积分数为5%的稀盐酸溶液中活化,最后清洗。

1. 2 Ni–WC复合电镀

以瓦特镀镍液为电镀基液,所用试剂均为分析纯。具体配方和工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,WC微粒(粒径400 nm,纯度99.99%)20 ~ 35 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠(SDS)0.05 g/L,电流密度2 ~ 4 A/dm2,温度40 ~ 60 °C,磁力搅拌,时间3 ~ 5 h。

电镀前采用SK2210HP型超声清洗仪在频率53 kHz、功率100 W下超声振荡镀液1 h,同时辅以150 r/min的机械搅拌。

1. 3 镀层性能检测

1. 3. 1 厚度和成分分析

采用INCA Energy X射线能谱仪(EDS)测定复合镀层中W的质量分数,再通过换算得到镀层中WC的质量分数。采用北京时代锐达科技有限公司生产的TT260覆层测厚仪测量复合镀层的厚度。

1. 3. 2 中性盐雾(NSS)试验

采用AHL-90-BS型盐雾试验箱,按 GB/T 6458–1986《金属覆盖层 中性盐雾试验》进行:镀面与垂直方向呈45°,(50 ± 5) g/L NaCl溶液,pH为6.5 ~ 7.2,喷雾温度为(35 ± 2) °C,连续喷雾240 h。

1. 3. 3 电化学腐蚀试验

采用CHI660E电化学工作站测量试样在25 °C的3.5% NaCl溶液中的极化曲线和电化学阻抗谱,采用三电极体系,工作电极为待测试样(有效面积为1 cm2,四周用环氧树脂密封),参比电极为饱和甘汞电极(SCE),对电极为铂电极。塔菲尔曲线的扫描速率为5 mV/s,测试电位范围为−0.5 ~ 0.1 V,运用塔菲尔曲线外推法获得Ni–WC复合镀层的自腐蚀电位与自腐蚀电流密度。

2 结果与讨论

2. 1 正交试验结果与分析

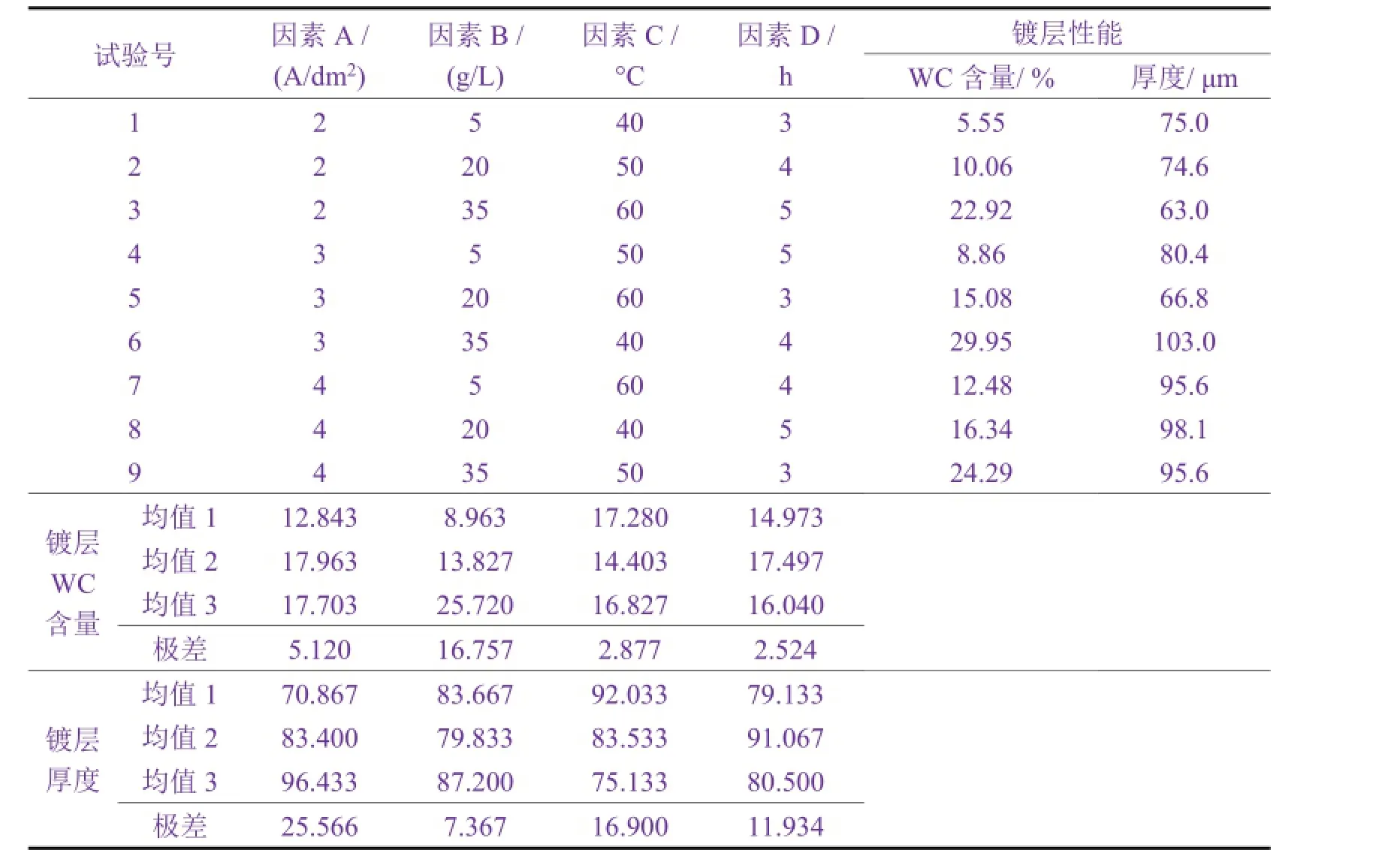

以正交试验考察电流密度(因素A)、WC微粒添加量(因素B)、温度(因素C)、施镀时间(因素D)对镀层中WC质量分数和厚度的影响,按L9(34)正交表进行试验,结果和极差分析见表1。

表1 正交试验结果和极差分析Table1 Result and range analysis of orthogonal test

由表1可知,从镀层WC微粒复合量看,各因素对Ni–WC复合电镀影响的强弱顺序为WC添加量 >电流密度 > 温度 > 电镀时间,较优组合为A2B3C1D2,该组合与正交试验中WC含量最高的试验6相同。从镀层厚度看,各因素对复合电镀Ni–WC影响的强弱顺序为电流密度 > 温度 > 电镀时间 > WC添加量,较优组合为A3B3C1D2,该组合的电流密度较高,而电流密度过高时析氢反应加剧,会使电流效率降低。因此选择复合电镀Ni–WC的最优组合为A2B3C1D2,即:电流密度3 A/dm²,WC添加量35 g/L,温度30 °C,施镀时间4 h。在最优工艺条件下所得镀层厚度也最高,约为103.0 μm。

2. 2 复合镀层的耐蚀性

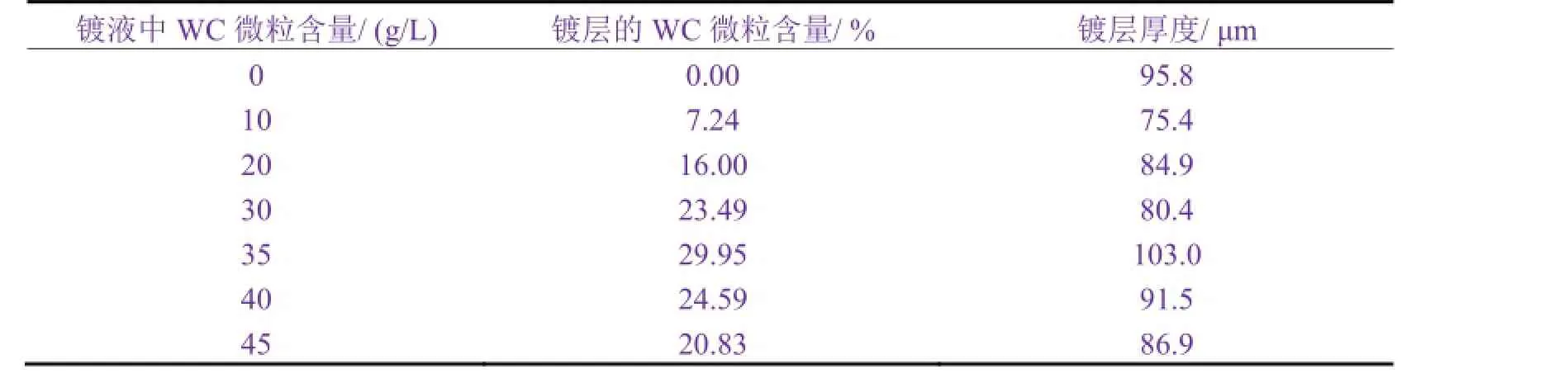

改变镀液WC微粒添加量,在电流密度3 A/dm2、温度30 °C的最佳工艺条件下电镀4 h,得到WC微粒含量不同的Ni–WC复合镀层,结果列于见表2。从表2可知,随镀液中WC微粒含量增大,镀层的WC含量和厚度减小,因此下文只研究Ni镀层(WC微粒含量为零)和从WC微粒含量为10 ~ 35 g/L的镀液中所得Ni–WC复合镀层的耐蚀性。

表2 镀液中WC微粒添加量不同时所得Ni–WC复合镀层的WC微粒含量和厚度Table2 WC content and thickness of Ni–WC composite coating obtained from bath with different dosages of WC particles

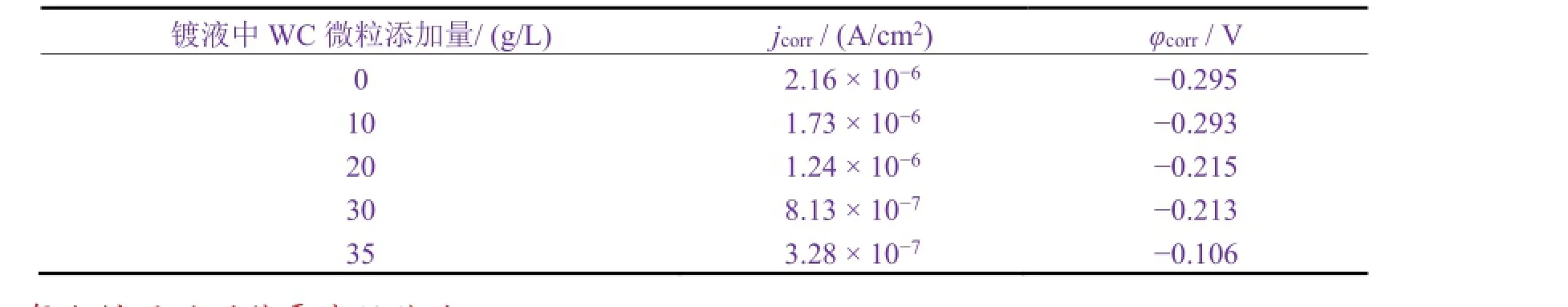

2. 2. 1 复合镀层的电化学腐蚀性能

表3为Ni镀层和不同WC含量的Ni–WC复合镀层在3.5% NaCl溶液中的腐蚀参数。由表3可知,与纯Ni镀层相比,Ni–WC复合镀层的腐蚀电位更正,腐蚀电流密度更低[3],说明复合镀层的耐蚀性优于纯Ni镀层。随着复合镀层中WC含量的提高,Ni–WC复合镀层的自腐蚀电位正移,腐蚀电流密度降低,复合镀层中WC质量分数为29.95%时,Ni–WC复合镀层的耐蚀性最佳,其腐蚀电流密度为3.28 × 10−7A/cm2,较纯镍电极降低一个数量级。

表3 不同WC含量Ni–WC复合镀层在3.5% NaCl溶液中的腐蚀电流密度和腐蚀电位Table3 Corrosion current densities and corrosion potentials of Ni–WC composite coatings with different WC contents in 3.5% NaCl solution

2. 2. 2 复合镀层的耐盐雾腐蚀能力

观察NSS试验过程中各试样表面状态发现,Ni镀层经NSS试验48 h时表面出现灰色斑迹;96 h时出现红锈,边缘有斑点,中间泛黄;120 h后红锈增多,占被测面的20% ~ 30%。WC含量为29.95%的Ni–WC复合镀层在120 h盐雾试验后出现红锈,240 h后只是略微泛黄,依旧有一定的光亮度。图2为Ni镀层和不同WC含量Ni–WC复合镀层NSS试验240 h后的表面形貌。从图2可知,NSS试验240 h后,镀层中WC含量为29.95%的复合镀层仅发生少量点蚀;其余试样表面则产生大量点蚀坑,其中纯镍镀层的点蚀坑最多。

图1 纯Ni镀层和不同WC含量Ni–WC复合镀层经240 h NSS试验后的表面形貌Figure1 Surface morphologies of pure Ni coating and Ni–WC composite coatings with different WC contents after 240 h NSS test

3 结论

电镀制备Ni–WC复合镀层的最佳工艺条件为:NiSO4·6H2O 250 ~ 300 g/L,NiCl2·6H2O 40 ~ 50 g/L,WC微粒35 g/L,H3BO335 ~ 40 g/L,十二烷基硫酸钠0.05 g/L,电流密度3 A/dm2,温度40 °C,磁力搅拌,时间4 h。最佳工艺条件下,Ni–WC复合镀层中WC质量分数为29.95%,镀层厚度为103.0 μm,在NSS试验中出现红锈的时间为120 h,耐蚀性远优于纯Ni镀层(红锈时间96 h)。

[1] 郑筱梅, 杨玲, 刘光兵. 镍–纳米Al2O3复合电镀的工艺研究[J]. 重庆师范学院学报, 2003, 20 (2): 40-43.

[2] 张文峰, 朱荻, 薛玉君, 等. 镍–碳化硅纳米复合电铸层的制备[J]. 特种铸造及有色合金, 2004 (5): 9-11.

[3] 袁德林, 陈颢, 杜文强, 等. WC复合镀层耐腐蚀性能研究[J]. 中国钨业, 2012, 27 (4): 26-28.

[ 编辑:周新莉 ]

《电镀基础讲座》推荐

市场经济必然带来激烈残酷的竞争,而竞争说到底又是管理与科技人才的竞争。

电镀是一门实践性、实用性很强的应用技术,需要掌握化学、电器、机械等多方面的知识才能用好。然而,由于顾及短期经济效益、人才跳槽等原因,现今重视职工教育的电镀厂非常少。基层早已出现工艺技术人员、熟练技工十分短缺,甚至后继无人的状况。这既不利于管好、用好现实工艺,更危及企业的可持续发展。培养高级技术人才的任务主要在大专院校和科研机构,而基层人员水平的提高则还是以自学为主。

“电镀基础讲座”栏目旨在给自学者搭建一个学习的平台,不可能尽述所有基础知识,只能择其重点,就必备的、带共同规律性的基础知识作较简单的讲解,希望对广大电镀工作者有所裨益。

第一讲──电镀的定义及加工门类

第二讲──关于水

第三讲──表面活性物质与表面活性剂

第四讲──电极与极化的概念

第五讲──电镀液的组分及其作用

第六讲──电镀的工艺条件

第七讲──电镀液的电流效率

第八讲──影响镀层厚度分布均匀性的因素

第九讲──镀前除油处理

第十讲──镀层的针孔、麻点与孔隙率

第十一讲──镀层的凸起不平整故障

第十二讲──影响镀层烧焦的因素

第十三讲──镀层的结合力

第十四讲──镀层的内应力与脆性

第十五讲──电镀用直流电源

第十六讲──电镀中一些交流电器的使用要求

第十七讲──赫尔槽试验

第十八讲──解决电镀故障的步骤

第十九讲──电镀的安全生产与清洁生产

第二十讲──提高电镀企业的生存与竞争能力

本资料为论文格式,共110页,采用A4纸正反双面打印。

请通过杂志授权网站(www.sfceo.net/mall)购买。

扫码购买,方便快捷:

Optimization of nickel–tungsten carbide composite plating process and corrosion resistance of coating

// LI Zhi-yong*, WANG Qin-qiang, CUI Qing-wei, LYU Meng-ge, NIE Yun-cong

Ni–WC composite coating with excellent corrosion resistance was obtained on the surface of copper substrate by composite electroplating. The optimal bath composition and process conditions obtained by orthogonal test are as follows: NiSO4·6H2O 250-300 g/L, NiCl2·6H2O 40-50 g/L, WC particles 35 g/L, H3BO335-40 g/L, sodium dodecyl sulfate 0.05 g/L, current density 3 A/dm2, temperature 40°C, magnetic stirring, and plating time 4 h. The Ni–WC composite coating obtained under the optimal conditions contains 29.95wt% WC and has a thickness of 103.0 μm. There is no red rust on the Ni–WC composite coating surface until 120 h of neutral salt spray test, showing a much better corrosion resistance than the pure Ni coating which endures only 96 h for red rust in NSS test.

nickel; tungsten carbide; composite electroplating; corrosion resistance; neutral salt spray test

TQ153.2

A

1004 – 227X (2017) 05 – 0231 – 04

10.19289/j.1004-227x.2017.05.001

2016–11–15

2017–02–20

山东省自然科学基金(ZR2014EEM038,ZR2014EL032)。

李志永(1976–),男,山东邹平人,博士,教授,主要研究方向为非传统加工工艺与装备。

(E-mail) lzy761012@sdut.edu.cn。

First-author’s address:Shandong University of Technology, Zibo 255049, China