离合器盖总成动平衡性能检测机结构设计

2017-03-31柳虹亮张敖翔

柳虹亮, 张敖翔, 仲 宇, 唐 正

(1.长春工业大学 应用技术学院, 吉林 长春 130012;2.长春工业大学 机电工程学院, 吉林 长春 130012)

离合器盖总成动平衡性能检测机结构设计

柳虹亮1, 张敖翔2, 仲 宇2, 唐 正2

(1.长春工业大学 应用技术学院, 吉林 长春 130012;2.长春工业大学 机电工程学院, 吉林 长春 130012)

完成了动平衡性能检测设备的抓取装置与检测装置的机械结构设计,实现了离合器盖总成动平衡性能的自动化检测。实验与应用结果表明,动平衡检测误差小于10 g·mm,符合设计指标要求。

离合器盖总成; 动平衡; 结构

0 引 言

汽车离合器是汽车发动机和变速箱中间的桥梁,是影响汽车整体性能和行驶安全性的重要因素。它由盖总成和从动盘总成组成。盖总成作为汽车离合器的关键组成部分,其分离特性、分离指(杆)安装高度偏差及分离指(杆)端面跳动量、分离行程及分离力、负荷特性、压盘升程、压盘的倾斜量等都是离合器性能的重要指标。其中,盖总成的不平衡量决定了离合器寿命及安全可靠性。因此,平衡性能的检测就成为了离合器产品检测的重要环节[1]。文献[1-2]通过分析汽车离合器的工作机理和性能,提出了汽车离合器性能的检测方法,提升了检测效率和精度。而随着检测控制系统的不断改进和完善,对现有机械结构进行完善和优化设计就成为提升检测产品质量的重要环节。

相比于国外同类先进产品,国内对平衡性能检测设备的研究起步较晚,很多技术有待成熟和完善,差距主要体现在控制和检测精度低,检测时间长,许多试验参数调整和控制难度较大,此外还存在自动化程度低、可靠性差、功能单一等问题。

文中结合现有动平衡性能检测设备的不足,通过分析平衡性能检测机工作机理进行优化设计,提出了一种新型离合器盖总成平衡检测设备结构。该设备定位准确、检测迅速、工作可靠,满足现有生产线检测节拍要求;检测精度也得到提升,盖总成平衡检测误差小于10 g·mm。

1 平衡检测机总体设计

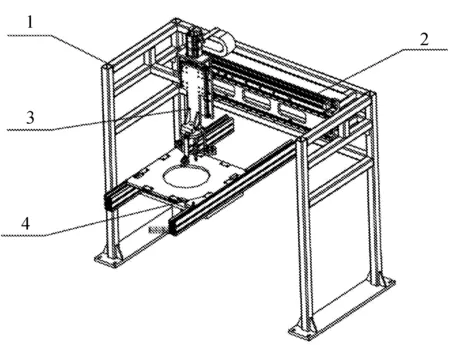

平衡性能检测机主要由两大部分组成,即盖总成抓取装置与动平衡检测装置,两者配合完成盖总成在流水线上的快速检测。

1.1 抓取装置设计

工件抓取装置结构如图1所示。

1.支撑架; 2.横向移动器; 3.纵向抓取器; 4.流水线平台

图1 工件抓取装置结构

1.1.1 支撑架

支撑架由架体、支架连接板、地脚组成,作为抓取装置的移动导轨,使其可以在流水线平台与动平衡检测装置之间移动,完成零件的转移工作,支撑架通过螺钉与地面连接。

1.1.2 横向移动器

横向移动器由拖链带动板、拖链板、气缸、角铁、气缸安装块、导轨、横向液压缓冲器、横向连接板等组成,完成抓取器的横向移动工作,其中拖链带动板分别与纵向移动抓取器、拖链通过螺钉连接,拖链与拖链板通过螺钉连接,拖链板与气缸安装块通过螺钉连接,气缸角铁分别与无杆气缸、气缸安装块通过螺钉连接,直线导轨与横向连接板通过螺钉连接,横向液压缓冲器与横向连接板通过螺钉连接。

1.1.3 纵向移动抓取器

纵向移动抓取器由伺服电机、三爪气缸、气爪、滚珠丝杠轴承座和直线导轨等组成,完成抓取器的纵向移动工作,其中伺服电机与端部举升气缸焊接架通过螺钉连接,端部举升气缸焊接架与直线导轨通过螺钉连接,上层板分别与压紧组件、直线导轨通过螺钉连接,压紧组件与压紧板通过螺钉连接,三爪气缸分别与上层板、气爪通过螺钉连接,助推件与端部举升气缸焊接架上的耳座过盈配合并与无杆气缸通过过盈连接,另外,纵向移动抓取器的固定座与端部气缸焊接架通过螺钉连接,滚珠丝杠与伺服电机通过联轴器连接,直线导轨与端部气缸焊接架通过螺钉连接。

抓取装置采用步进电机控制,通过横向移动器和纵向抓取器,使得抓取装置可以沿着X,Z两个方向运动,纵向抓取器从流水线上抓取盖总成,通过横向移动器运动到动平衡检测装置进行检测,检测完成后,纵向抓取器从检测平台抓取盖总成,放置到流水线上,完成一轮操作,周而复始的进行抓取作业[3-5]。

1.2 动平衡检测装置

工件动平衡检测装置结构如图2所示。

图2 工件动平衡检测装置结构图

动平衡性能检测装置结构包括电机、丝杠、导轨、箱体、轴、联轴器等多个部件,抓取装置将盖总成放置到动平衡检测装置上,检测装置自动加紧工件,并进行旋转,获取检测数据,转台机构由三项异步电动机驱动带轮运转传动,带轮连接转台机构。

自动加紧装置通过步进电机的轴与一个带有内花键的丝杠轴刚性连接,丝杠轴与机器的主轴通过花键进行刚性连接螺纹固定,使主轴能随丝杠上下移动。对工件进行加紧时,轴逆时针转动,丝杠带动丝杠螺母进行联动转动,对弹簧进行压缩,主轴下移,以产生加紧力。对工件进行放松时轴顺时针转动,主轴上移,对弹簧放松,以放松工件。

2 关键部件的选取与校核

2.1 抓取装置工作导轨选取

工作导轨对抓取装置的精度有很大的影响。本设计采用燕尾形导轨,丝杠装在两导轨中间。滑座与床身之间为矩型导轨。工作台与滑座之间、滑座与床身之间,以及立柱与主轴箱之间的动导轨面上均有氟化乙烯导轨板。实验证明,使用氟化乙烯-铸铁磨擦副后,X,Z两轴均以本机器的最低进给速度1 mm/min运动时,无爬行现象发生。

2.2 抓取装置伺服电机选取

根据本机设计要求,采用三相交流结构的伺服电动机:FANUC电机。该电机加减速优良,转子惯量大,热容量大,过载能力强;低速高转矩,可与进给结构直接连接;调速范围大,在0.1 r/min低速下仍能平滑运转;电刷换向性能好,可靠性高;绝缘性能好,寿命长,可装配各种反馈元件。

2.2.1 电机扭距计算

考虑传动效率以及机构的磨擦,滚珠丝杠进行机器等速运动所需力矩,电机扭矩的计算如下:

式中:Ml----等速运动时的驱动力矩,N·mm;

Fao----预紧力,通常预紧力取最大轴向工作载荷Fmax的1/3,即Fao=Fmax/3,大约为300 N;

Lsp----丝杠导程,10 mm;

P----滚珠丝杠轴向外部载荷,1 000 N;

F----作用于丝杠的轴向的切削力,大约为200 N;

W----法向载荷;

μ----导轨磨擦系数,0.003~0.004;

η1----滚珠丝杠的效率,0.90~0.95;

MB----支承轴承的磨擦力矩,大约为2.5 N·m;

Z1----齿轮1的齿数40;

Z2----齿轮2的齿数80。

代入上式得:

伺服电动机依据下面原则选取。

M1≤MS

式中:MS----伺服电机的额定转矩。

2.2.2 惯量匹配计算

为使伺服进给系统的进给部件有快速的响应能力,必须选用加速能力大的电动机,亦即能快速响应的电机,但又不能盲目的追求大惯量,否则由于不能充分发挥其加速能力,而且增加成本。因此,必须使电机惯量与进给负载惯量相匹配。

通常在电动机转子惯量JM与总惯量Jt之间,有下列匹配关系:

电动机的转子惯量JM可以从产品的目录中找到。

2.2.3 定位加速时最大扭矩的计算

定位时的最大转矩按下式计算:

式中:nm----快速移动的电机转速,取1 000 r/min;

ta----加速、减速时间,取5 s;

Jm----电机惯量;

Jl----负载惯量;

ML----负载转矩。

如果M小于伺服电机的最大转矩Mmax,则电机能以所取的时间常数进行加速和减速。

2.2.4 热时间常数

电机的热时间常数越大,允许的超载运行的时间也越长,大惯量的电机的热时间常数可达到120 min左右,电机可以在自然的冷却状态下长时间超负荷运转,通常可以在3倍额定转矩条件下工作30 min,温升不超过150 ℃。因为它采用了耐高温的绝缘材料,绕组允许温升可以达到155 ℃。

通过上述条件的计算,文中选择电机的型号是FANUC的交流变频调速电机,其基本参数如下:

输出功率:1.4 kW;

额定转矩:17.6 N·m;

最大转矩:17.6 N·m;

最高转速:1 500 r/min。

2.3 抓取装置滚珠丝杠螺母传动设计

2.3.1 滚珠丝杠螺母副的间隙消除和预加载

滚珠丝杠螺母在安装时还要进行消除间隙和预加载荷,当两个滚珠丝杠螺母相对于套筒方向转动时,则其轴向位移量S=hsp/z1。如果两齿轮沿同一方向各转过一个齿时,其轴向位移量为:

当z1=99,z2=100,hsp=10时,则

即两个螺母在轴向上产生1 μm的位移。这种方案尽管工艺上难度大,但具有较高的精确度,在平衡性能检验设备中得到了普遍应用。

2.3.2 滚珠丝杠螺母副的参数

根据机械原理公式,丝杠螺母副的传动效率为:

式中:γ----螺纹的螺旋升角,大约为3.31°;

φ----磨擦角。

滚珠丝杠副的滚动磨擦系数f=0.003~0.004,其磨擦角可计算为:

φ=arctgf=0.171 8

计算得:

2.4 动平衡检测装置驱动电机的选取

根据机器的特性,考虑整机的工艺,机械效率的费用等综合指标,合理对电机进行选择;根据整机的负载,对机器的过载能力、电机的起动运行的转矩、电机的工作情况合理选择电动机的功率。

电机的选取原则是满足精度要求,满足输出功率要求,即转矩问题。由于旋转传动转盘部分需要机构进行间歇运动,需要停歇,因此,文中选择步进电机。

综合整机的运转功率,对电机的扭矩、转速选取,转盘部分选取100型的步进电机,电机型号为ERURD7/LHA。

电机参数见表1。

表1 电机参数表

2.5 动平衡检测装置驱动轴的设计

根据动平衡性能检测工作机驱动轴的结构布置,考虑实际生产加工工艺以及最后的装配工艺。初步计算时由齿轮、平衡性能检测工作机的驱动轴的档位的工作位置和齿轮的厚度等的尺寸初步确定轴的长度。轴的直径根据下列的经验公式进行初步计算:

驱动轴初选轴径

式中:K----经验系数,K=4~4.6;

Temax----发动机的最大扭矩,N·m。

代入数值可得d=11.8 mm。

驱动轴的轴颈强度计算和校核如下:

轴的长度初步定158 mm,安装轴承所占长度,轴上受力点间的间距大致为40 mm,根据平衡性能检测工作机的驱动轴的工况可知,一档时,轴和齿轮所受载荷力最大,则以一档进行校核,由此可满足整个平衡性能检测工作机的驱动轴的轴强度需要。根据平衡性能检测工作机驱动轴的齿轮宽度、内啮合的斜齿轮和平衡性能检测工作机的驱动轴箱体壁的距离分布,可得出一档齿轮的受力情况,如图3所示。

图3 一档齿轮受力图

2.6 圆锥滚子轴承寿命校核

该圆锥滚子轴承其主要参数为:

d=28 mm

D=45 mm

B=12 mm

Cr=16.8 kN

式中:L10 h----以小时数(h)表示轴承的基本额定寿命(可靠度为90%);

n----轴承工作转速,r/min;

C----基本额定动载荷,N;

P----当量动载荷,N;

ε----寿命指数,对滚子轴承ε=10/3。

由于该轴承径向受力可忽略不计,只受轴向载荷,所以:

查表得:

x=0.4y=1.40

fp=1.5

P=1.5×1.40×100=210 N

n=n电机=1 460 r/min

Cr=16.8 kN

可得[6-7]:

25.2×106h

L10 h>Lh′=55 000 h

3 结 语

针对现有离合器盖总成动平衡机检测设备检测效率低的问题,通过分析工作机理,设计了一种新型动平衡检测设备的机械结构,实现了对多种离合器盖总成的快速检测、定位准确、工作可靠。经试验测试结果表明,盖总成平衡检测误差小于10 g·mm,满足离合器盖总成生产线检测节拍要求。

[1] 赵银花,张玉玲,杨慧香.汽车离合器综合性能试验台性能检测平台软件设计[J].长春工业大学学报:自然科学版,2011,32(5):453-456.

[2] 路红伟,吴艳茹,施江天,等.基于LabVIEW RT的汽车离合器从动盘检测系统[J].长春工业大学学报:自然科学版,2008,29(4):400-405.

[3] 巩云鹏,田万禄,张伟华,等.机械设计课程设计[M].北京:科学出版社,2008.

[4] (美)J厄尔贾维克.平衡性能检测工作机手动平衡性能检测工作机的旋转机构和变速驱动桥[M].北京:机械工业出版社,1998.

[5] 周明衡.平衡性能检测工作机的旋转机构选用手册[M].北京:化学工业出版社,2002.

[6] 张春宜,郝广平,刘敏.平衡性能检测工作机的旋转机构设计实例精解[M].北京:机械工业出版社,2009.

[7] Reimpell J, Stoll H, Betzler J W. The automotive chassis: engineering principles[C]// Butterworth-Heinemann,2002.

[8] Shigley J E, Mischke C. Mechanical engineering design[C]// New York: McGraw Hill,1989.

Structure design of dynamic balance testing machine for clutch cover assembly

LIU Hongliang1, ZHANG Aoxiang2, ZHONG Yu2, TANG Zheng2

(1.School of Applied Technology, Changchun University of Technology, Changchun 130012, China; 2.School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China)

The mechanical gripping and dynamic balance detection structures are designed for the dynamic balance testing equipment. The automatic balance capability detection for the clutch cover assembly is realized. Experiments indicate that the measurement error of dynamic balance testing is less than 10g.mm which meets the needs of design indexes.

clutch cover assembly; dynamic balancing; structure.

10.15923/j.cnki.cn22-1382/t.2017.1.04

2016-10-21

吉林省科技发展计划基金资助项目(20150203017GX); 吉林省省级经济结构战略调整引导资金专项项目(2015Y063)

柳虹亮(1983-),男,汉族,吉林长春人,长春工业大学讲师,硕士,主要从事机电一体化方向研究,E-mail:liuhongliang@ccut.edu.cn.

U 467.3

A

1674-1374(2017)01-0021-05