煤化工废水制取结晶盐标准探析

2017-03-30李若征樊兆世滕济林赵崇崔轩

李若征,樊兆世,滕济林,赵崇,崔轩

(1.南瑞集团 北京国电富通科技发展有限责任公司,北京 100070;2.北京工业大学 北京市水质科学与水环境恢复工程重点实验室,北京 100022)

煤化工废水制取结晶盐标准探析

李若征1,2,樊兆世1,滕济林1,赵崇1,崔轩1

(1.南瑞集团 北京国电富通科技发展有限责任公司,北京 100070;2.北京工业大学 北京市水质科学与水环境恢复工程重点实验室,北京 100022)

高浓盐水固化处理是废水“零排放”技术应用和普及的瓶颈,产生的结晶盐暂按危险废弃物进行处置。采用分盐与精制提纯的废水零排放与资源化工艺技术,可以获得满足《工业盐》(GB/T 5462—2015)标准的氯化钠结晶盐,并且有机物TOC和总氨可分别降至50 mg/kg和10 mg/kg以下;获得的硫酸钠满足《工业无水硫酸钠》(GB/T 6009—2014)标准。通过对提纯结晶盐的应用领域及标准进行分析,探讨其应用于氯碱、纯碱等行业的可行性。

煤化工废水;结晶盐;氯碱工业;纯碱工业;标准

高浓盐水处理是制约现代煤化工发展的一大瓶颈,废水“零排放”技术应用也存在诸多争议。无论是蒸发塘还是蒸发结晶工艺,都有大量有机物和盐混在其中,形成杂盐。GC-MS谱图显示杂盐中包括长链烷烃、杂环化合物、苯系物等多种有机物。根据《固体废物 浸出毒性浸出方法 水平振荡法》(HJ 557—2010)方法对杂盐进行浸出实验,溶液中砷的浓度为5.25 mg/L,超过《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)规定浓度限值。因此,煤化工废水“零排放”处理后形成的杂盐属于危险废弃物[1-2]。

2015年12月颁布的《现代煤化工建设项目环境准入条件(试行)》中指出,废水处理产生的无法资源化利用的盐泥暂按危险废物进行管理。结晶杂盐需送有资质的危废处置中心处理或填埋。但国内有资质的处理中心数量少、处理能力有限且处理费用高,一般每吨3000元左右。以40亿Nm3/a天然气项目为例,每小时产生约5 t危废杂盐和母液,年处置成本达1亿元以上,企业难以承受。因此,在废水零排放处理过程中进行精制提纯获取高纯度结晶盐,实现杂盐的减量化、资源化、无害化,是解决杂盐的有效途径之一。高纯度结晶盐作为副产品外售,应满足适用的产品质量标准要求,并确保作为产品使用时不产生环境问题。本文就提纯结晶盐的应用领域及标准进行分析,探讨其应用于氯碱、纯碱等行业的可行性。

1 废水提纯结晶盐技术概况

1.1 结晶盐资源化应用工艺选择

废水零排放与资源化的目的,是将NaCl和Na2SO4等可资源化的结晶盐与有机物等其他杂质分离实现分盐,少量母液干燥或焚烧,混合盐或分质结晶盐作为原料或其他特殊用途。工艺路线一般有以下几种:

(1)混合盐路线

一般将浓盐水除硬后蒸发结晶杂盐,包括多效蒸发、晶种法立式降膜+强制循环结晶器等形式。为保证装置稳定运行,在蒸发前也可对有机物进行去除,获得混合结晶盐。

(2)分盐路线

热法分盐路线可以分为相对简单的分离单种结晶盐路线和带有冷冻析硝功能的制盐路线。前者适用于一种盐占绝对主要成分的废水,产品为纯单盐和混盐;后者尽可能分离出NaCl和Na2SO4,适用于两种盐比例相当的废水。该工艺的有机物基本浓缩在NaCl段,因此NaCl产品质量相对较差。

膜法分盐路线是依据纳滤膜分离原理及废水的盐溶液相图,通过纳滤膜将有机物和二价盐截留在一侧,通过冷冻—溶解—蒸发结晶,得到纯度较高的Na2SO4;一价盐(NaCl)截留在另一侧,进一步蒸发结晶制得高品质NaCl。

热法分盐和膜法分盐工艺各有优缺点:热法分盐工艺简单,运行可靠性强,投资和运行成本低,不足之处是结晶盐品质略低;膜法分盐的优势是氯化钠盐品质略高,对于以氯化钠为主要组分的废水比较适用,不足之处是投资和运行成本偏高,且运行可靠性不如热法分盐,分离效率随着运行时间的延长逐渐降低[3]。

1.2 结晶盐资源化工业化中试

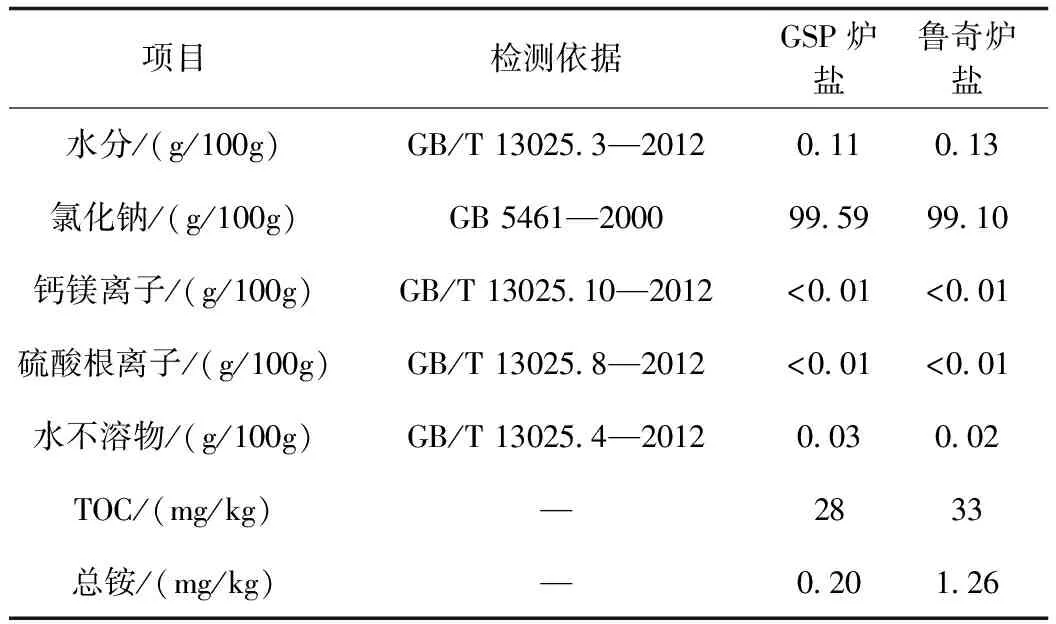

针对GSP炉煤化工高含盐废水和鲁奇炉煤化工高含盐废水,开展了废水“零排放”与资源化中试试验。两种高含盐废水水质如表1所示。

表1 煤化工高盐废水试验用水典型水质

分盐结晶系统采用“一级纳滤—预处理—二级纳滤—透析液浓缩—蒸发结晶(出NaCl)—纳滤浓液冷冻(出Na2SO4)”工艺。结晶过程中采用淘洗提纯技术,将低浓度进水对排盐逆流淘洗,洗脱结晶盐表面的高浓度母液,或者说采用低浓度进水替代高浓度母液,从而使结晶盐携带的有机物含量大大降低。利用沉降速度差,使沉降速度较快的NaCl和Na2SO4得以分离,轻质杂盐如CaSO4、CaF2、Mg(OH)2等被逆流淘洗液冲洗到结晶器循环系统,最终通过母液排放除掉杂质。

GSP炉煤气化含盐废水分盐结晶工艺产出的氯化钠结晶盐纯度为99.59%,满足精制工业盐优级标准,产出的硫酸钠纯度为98.73%,可作为工业原料利用,具体如表2和表3所示。鲁奇炉煤气化含盐废水采用“纳滤+蒸发结晶+淘洗”工艺,外排结晶盐氯化钠为纯白色晶体,纯度达到99.10%,各项指标均满足精制工业盐一级标准,具体如表2所示。

表2 煤化工高盐废水提纯氯化钠结晶盐

表3 GSP炉高盐废水提纯硫酸钠结晶盐

2 结晶盐应用领域分析

2.1 原盐市场分析

>>在废水零排放处理过程中进行精制提纯获取高纯度结晶盐,实现杂盐的减量化、资源化、无害化,是解决杂盐的有效途径之一。

据统计数据显示,我国原盐消耗中两碱生产用盐占较大比重,份额约80%以上。两碱行业的整体运行走势对原盐行业的发展起到关键性影响。2015年1—8月,原盐消费6144万t,同比减少1.88%,两碱用盐5212万t,同比减少1.29%。尽管2005—2014年两碱用盐量在不断增加,但两碱用盐增长速率的趋势是下行走势。一方面,纯碱行业产能过剩,利润空间小;另一方面,烧碱呈现产能严重过剩,高耗能、汞污染等环保问题突出,亏损面大等不利现象[4],这对原盐市场来说是不利的。因此,如果两碱行业采用低价原盐或废水提纯制备出的工业盐作为生产原料,可降低企业生产成本,在产能过剩和市场低迷的情况下,能够提高企业利润,对企业的生存和发展具有现实意义。硫酸钠使用要求不高,在此不进行过多探讨。

2.2 氯碱行业应用分析

国内氯碱装置产能主要集中在西北、华北地区,与国内煤化工行业分布基本一致,呈现正向分布特征。因此,开展结晶盐的应用分析具有明显的可操作性。

离子膜法是国内氯碱生产的主要工艺。由于进槽盐水中存在的过量TOC会直接覆盖在阳极活性涂层上导致阳极活性消失,同时造成电流分布不平衡,进而造成电解电压升高和电流效率下降,影响离子膜的使用寿命[5-6]。因此,需要对有机物设置限制要求。取滨州某化工原盐测定,TOC为63.5 mg/kg,与表2中数据相比,可以看出,GSP炉和鲁奇炉废水结晶盐的TOC小于50 mg/kg,满足要求。

在电解槽阳极液pH值为2~4的条件下,盐水中含有的铵反应生成三氯化氮。三氯化氮自爆温度95 ℃,但其在氯气中浓度达到5%以上时,在60 ℃、震动或超声波条件下均可引起分解爆炸,在阳光、镁光直接照射下则瞬间爆炸,与臭氧、氧化氮、油脂或有机物接触也易诱发爆炸,因此,氯碱生产中严格控制总铵含量[7]。根据工业要求,基本要求总铵在10 mg/kg以下。由表2可知,GSP炉和鲁奇炉废水结晶盐的TOC和总铵均能满足要求。

对结晶盐进行了浸出液毒性试验,指标均在《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)限值以下。

因此,从氯碱重点关注的指标来看,废水提纯的结晶盐是可以作为企业原盐使用的。

2.3 纯碱行业应用分析

纯碱是重要的化工原料之一,用于制造化学品、洗涤剂、医药品等[8]。当前,纯碱的下游产品平板玻璃和日用玻璃持续高速增长,其中就平板玻璃行业需求来看,80%的平板玻璃应用在建筑行业,这将继续拉动纯碱的市场需求。

对国内碱厂原盐质量进行调研,青岛原盐、大化洗涤盐、长芦海盐等氯化钠含量为92.3%~94.84%,仅四川自贡井矿盐达到98.55%[9]。总体来看,与氯碱行业相比,纯碱行业的用盐指标要求较低,没有有机物TOC和总铵等指标要求,是废水提纯工业盐应用的最佳途径之一。

3 结晶盐标准指标初拟

对比工业盐国家标准和废水零排放与资源化系统产盐指标,氯化钠含量等指标均能满足要求。对应氯碱、纯碱行业用盐指标,对原盐的氯化钠含量要求并不高,针对有机物和总铵,氯碱行业有要求,而纯碱行业没有要求。因此,纯碱用盐是废水提纯工业盐应用的最佳途径之一;对应控制好有机物和总铵的指标,作为氯碱行业的原盐这一方向,也大有可为。

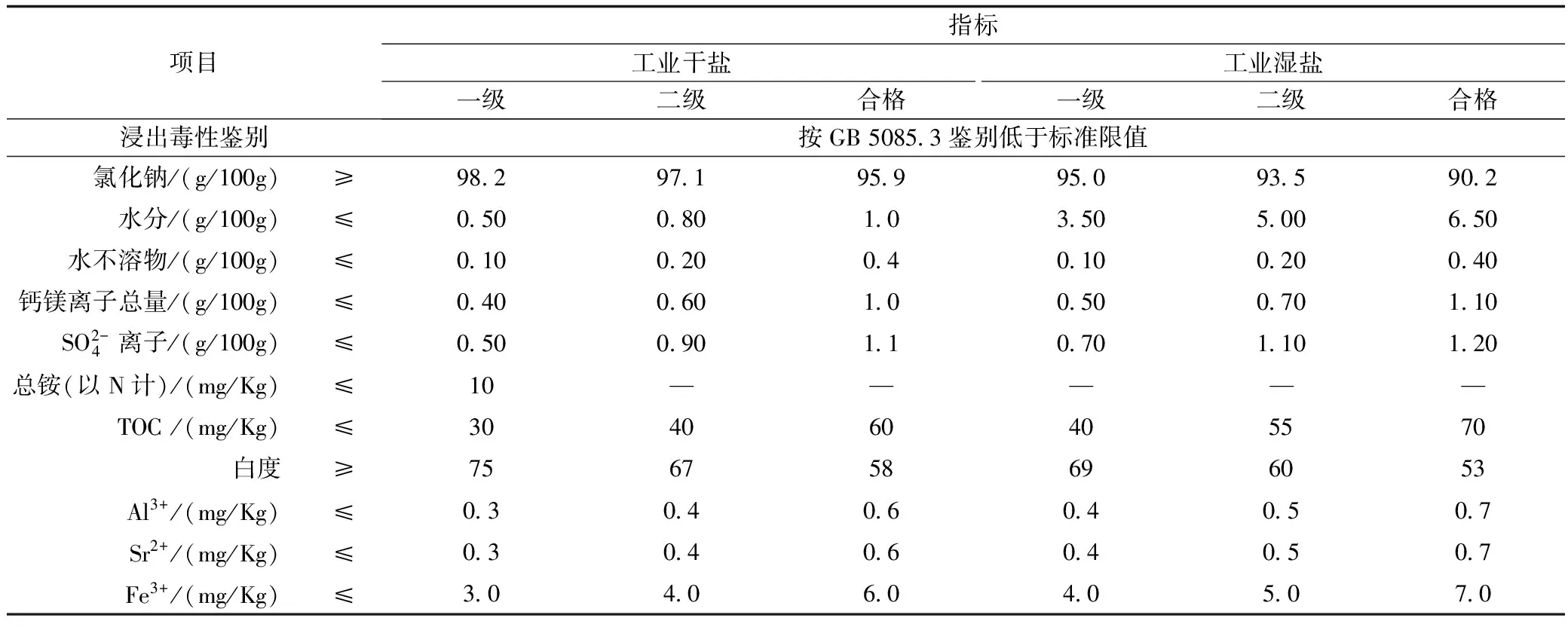

根据氯碱行业和纯碱行业用盐要求,并根据金属离子的常规要求,如本文2.2和2.3内容分析,废水提纯结晶盐满足TOC<50 mg/kg和总铵<10 mg/kg的要求,浸出液毒性满足危废限制要求。因此,结合下游行业原盐和废水提纯结晶盐指标要求,以浸出液毒性、TOC、总铵为特征指标,拟定煤化工含盐废水提纯结晶盐氯化钠标准如表4所示。

表4 氯化钠理化指标

注:Ⅰ级产品主要应用于氯碱生产行业;Ⅱ级产品主要应用于非食用碱的纯碱生产行业;合格品主要用于小工业盐生产行业。

同样,可拟定煤化工含盐废水提纯结晶盐硫酸钠标准,在GB/T 6009的基础上,增加TOC指标、浸出液毒性指标和重金属指标,建议指标值可参见表4氯化钠对应指标。

4 结语

煤化工废水提纯结晶盐满足TOC<50mg/kg和总氨<10mg/kg的要求,并且浸出液毒性满足危废限制要求。

因此,结合下游潜在用盐行业对原盐的指标要求,在《工业盐》(GB/T 5462—2015)标准的基础上,拟定煤化工含盐废水提纯结晶盐氯化钠标准,提出以浸出液毒性、TOC、总铵为特征指标。对比工业盐国家标准和废水零排放与资源化系统产盐指标,氯化钠含量等指标均能满足要求。

此外,还需要对所拟定的结晶盐指标进一步开展应用性小试、中试研究,以便对废水提纯结晶盐指标开展深入分析,形成标准。

[1] 曲风臣, 吴晓峰, 王敬贤. 煤化工废水“近零排放”技术与应用[J]. 环境影响评价, 2014(6): 8- 12.

[2] 曲风臣. 煤化工“三废”治理成本对项目决策影响分析[R]. 南京: 煤化工水处理技术与应用创新论坛, 2015.

[3] 樊兆世. 煤化工废水零排放主要指标控制和结晶盐资源化工艺选择[J]. 煤炭加工与综合利用, 2016(10): 5- 8.

[4] 朱国梁, 丁捷. 中国盐业市场分析及趋势展望[J]. 盐业与化工, 2016, 45(2): 1- 9.

[5] 郝明松, 周林, 邱满意. TOC对离子膜电解槽的影响[J]. 氯碱工业, 2009, 45(11): 18- 20.

[6] 隗健, 于昌国, 王学军, 等. 国产离子膜运行事项[J]. 氯碱工业, 2016, 52(1): 21- 23.

[7] 戴新田, 朱克胜, 程文波. 预防氯碱厂发生爆炸事故的几个关键问题[C]//中国职业安全健康协会. 中国职业安全健康协会2005年学术年会论文集. 2005: 249- 251.

[8] 郁红. 纯碱:产能过剩有待改观[J]. 化工管理, 2014(7): 51- 51.

[9] 林钧卿. 联碱生产中原盐质量对纯碱质量的影响及降低原盐含硝量的对策[J]. 纯碱工业, 1988(4): 32- 37.

Discussion on the Standard of Purified Crystallization Salt from Wastewater in Coal Chemical Industry

LI Ruo-zheng1,2, FAN Zhao-shi1, TENG Ji-lin1, ZHAO Chong1, CUI Xuan1

(1.Nari Group Beijing Guodian Futong Science and Technology Development Co., Ltd., Beijing 100070, China; 2.Key Lab of Water Quality Science and Water Environment Recovery Engineering, Beijing University of Technology, Beijing 100022, China)

Wastewater treatment with high salinity is the technical bottleneck of zero discharge technology application; and generally the produced crystalline salt must be disposed as hazardous waste. The crystalline salt obtained by the wastewater zero discharge and recycling technology can meet the standard of industrial salt (GB/T 5462-2015 industrial salt), and the organic matter TOC index and ammonia index were reduced to 50 mg/kg and 10 mg/kg respectively. The crystalline salt can meet the standard of anhydrous sodium sulfate for industrial use (GB/T 6009-2014 industrial salt). This paper analyzed the application and standard of purified crystalline salt, and explored the possibility of its application in chlor-alkali industry, soda industry, and so on.

coal chemical wastewater; purified crystallization salt; chlor-alkali industry; soda industry; standard

2016-12-08

国家环境保护标准项目(No.2016-67)

李若征(1977—),男,山东人,高级工程师,在读博士,主要研究方向为水处理技术,E-mail:Lrzheng0929@sina.com

10.14068/j.ceia.2017.02.004

X78

A

2095-6444(2017)02-0014-04