BGA植球机真空植球法研究

2017-03-29刘劲松

刘劲松,闫 雷,王 鹤

(1. 上海理工大学 机械工程学院,上海 200093;2. 上海微松工业自动化有限公司,上海 201114)

BGA植球机真空植球法研究

刘劲松1,2,闫 雷1,王 鹤2

(1. 上海理工大学 机械工程学院,上海 200093;2. 上海微松工业自动化有限公司,上海 201114)

锡球拾放技术是BGA植球的关键技术,真空植球技术适用于BGA芯片或基板植球。真空植球法易发生丢球和锡球被压变形两种植球缺陷。因此有必要对真空植球法关键技术进行分析和改进,以改善植球质量。丢球主要发生在锡球吸取过程,分析吸球过程,为真空植球头的功率设计给出了参考。锡球被压变形发生在植球过程,根据植球时锡球的受力情况,给出了锡球极限压力的计算方法。在此基础上,针对植球缺陷提出一种新的植球压力实时压力控制方案,提升植球良率。在自主研制的BGA植球机上实验并得到了预期效果。

BGA封装;真空植球法;植球缺陷;植球压力

随着电子行业对产品小型化、便捷化需求的提高,而封装技术直接关系到产品的功能性和便携性。在芯片级,为增强器件的性能需要增加I/O数和硅片尺寸,用传统的封装形式无法满足要求。面积阵列封装(Area Array Package)可较好地解决上述问题,其可在不牺牲可制造性的前提下提高器件的电性能能和热设计性能,BGA就是其中一种[1-2]。BGA封装技术可分为5类,PBGA、CBGA、FCBGA、TBGA、CDPBGA。BGA封装增加了I/O数,但引脚之间距离相比QFP封装增大,提高了成品率[3-4]。

BGA植球机主要分为3个部分:Magazine上料机构(Loader)、锡球投植机构(Ball Mounter)、植球后检测装置(Post-mount Inspection)。BGA植球机工序如下:(1)上料机构(Loader)装载基板盒,通过基板传送系统将单块料片传送到植球区;(2)植球区进行助焊剂转印;(3)植球区进行锡球移植;(4)基板传送系统将已植球基板传送至植球后检测装置进行缺陷检测并下料[5]。

BGA植球机的锡球投植机构是技术核心,主要完成芯片封装中的助焊剂转印、锡球移植。锡球投植机构如不能满足精度及工作要求就极易导致植球缺陷、植球良率不高。

1 植球技术

植球机核心技术是锡球拾放技术,直接影响到丢球率和球对准补齐率,国际上主流的方法是真空植球法和重力植球法。重力植球法优点是每一循环的植球数较多,不出现锡球氧化现象,但易发生锡球堵塞、锡球变形及锡球粘连,故重力植球法不需要复杂的多球少球检测系统,但需要图像对准系统[6]。

真空吸取法的植球机构包含锡球供给机构和植球真空吸头,按照供球机构的不同可分为两大类:振盘式真空吸引植球法和预埋式真空吸引法[7]。

振盘式真空吸引植球法首先把锡球用气流和机械振动使其随机分布于一定的空间内,然后再用吸头吸取,这种方法简单成本低,但易造成焊球缺失和焊球粘连。实际生产表明需要多次吸取才能保证锡球吸取完全[8]。

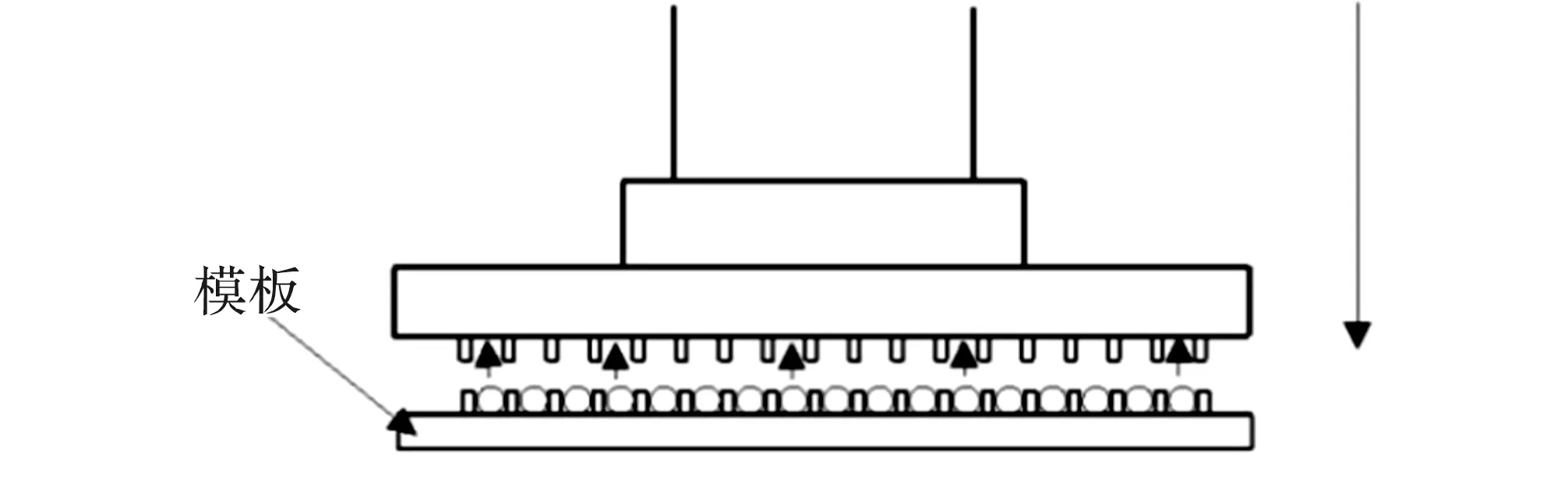

预埋式真空吸引法先将锡球通过供球机构按要求置于和BGA基板匹配的模板上,植球时精密真空吸头直接从模板上吸取锡球[9]。由于供球机构通过翻转预埋方式使锡球铺到精密供球模具中,真空吸头与供球治具的小孔一一对应,真空吸引法可大幅减少锡球缺失和锡球粘连,有效确保锡球被正确吸取。真空吸球方式主要分翻转供球、对准和吸取3步。真空吸头拾取工作原理,如图1所示。

图1 拾取工作原理

固定供球治具位置 ,供球机构将锡球按要求铺在治具上。通过调节吸头在空间的位置对准模板,对准后Z轴开始下降,随后抽真空使腔内呈负压,吸取锡球。由于锡球直径很小所以对吸头精度要求较高,210 mm长的吸头上要求平面度和孔的位置精度在0.105 mm和±0.01 mm[10]。由于静电荷会使锡球粘连在一起或产生不规则跳动 ,所以在整个供球和吸球过程中要保证无静电。等离子风扇可消除或中和宽范围集中目标或不易接触区域的静电,是此处消除静电的首选。真空头植球过程,如图2所示。

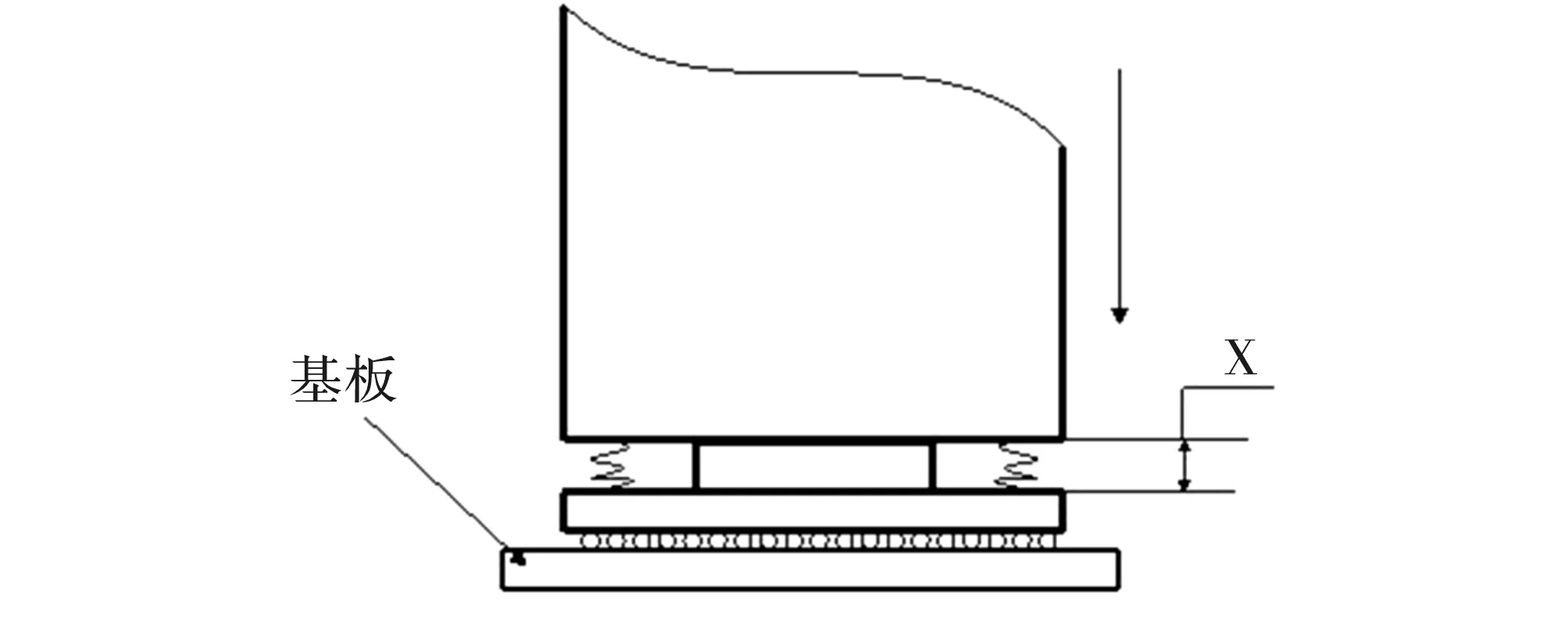

图2 植球原理图

吸满焊球的植球头在x轴和y轴的运动下对准待植球基板,z轴下降,焊球接触基板并施加适当的压力以消除基板翘曲的问题。植球头真空关闭,破真空将焊球植到基板凸点上。植球头z轴上升,进行下一个植球周期[11]。

2 植球缺陷及分析

在吸球和植球过程中因真空植球头导致植球缺陷的情况主要有两种:(1)真空吸球头功率不够,不能将模板上的锡球全部吸起,导致缺球;(2)植球过程中,植球头下压触及基板,过度下压使锡球变形[12]。

大理地区屠宰生猪的戊型肝炎病毒的流行病学调查………………艾志琼,李丽娟,黎 勇,闵梦雅,申元英(63)

2.1 吸头吸取力分析

锡球有两个状态,第一个是锡球位于供球治具上,第二个是锡球被吸附到吸盘上。位于供球治具且刚开动真空机时,如图3所示。

图3 锡球位于治具上

(1)

(2)

式中,ρ为锡球密度;d为锡球半径;P为腔内压强;P0为大气压强。

单个锡球被吸起的初始条件为

(3)

式中,S为安全系数,安全系数与吸取的方式有关。水平吸取时安全系数一般为S≥4,垂直吸取时S≥8,考虑到工件吸取表面的粗糙度等实际情况可再增加1 2倍[13],此处取S=4。考虑到此时锡球处于平衡状态,且锡球距离吸头有一定距离。故实际生产时腔内压强需要比P更小。锡球位于吸头上时真空吸取力与大气压强及吸球口内压的关系为

F=K·ΔP·A

(4)

ΔP=P-P0

(5)

式中,K为有效真空吸附系数一般取值0.9;A为吸口有效工作面积;N为吸头对锡球的作用力。刚好能吸住锡球的极限状态,即N=0。此时吸力最小F=G,考虑到锡球被吸附后植球头要移动到植球位置并对准基板,在此过程中植球头会有运动或急停等情况发生,会出现轻微抖动。为防止锡球在这个过程中脱落丢失,需要通过实际工作情况和实验来获得一个较为安全的工作真空度。

2.2 植球压力分析及压力检测机构

在吸球动作完成后,植球头需要把锡球移植到基板上。由于基板是片状,在传输过程中会产生翘曲,所以植球时需要产生一定的压力使基板被压平。植球头压力过小则达不到将基板压平的效果,压力过大就会造成锡球变形,导致植球不合格。真空植球头上需要设置压力检测机构,防止在植球过程中过度下压导致锡球变形。

(6)

式中,q0为接触面上最大的压应力;R为锡球半径(基板植球锡球直径一般在0.15~0.76 mm);P为两弹性体之间的作用力;μ1,μ2分别锡球和吸头材料的泊松比;E1和E2分别两材料的杨氏模量。

锡球在Y方向处于平衡状态,所以

P=F+G

(7)

式中,F为植球头对锡球的压力;G为锡球自重。要求锡球不变形,则锡球受到的压应力应不大于锡球的最大耐压强度,即

q0≤[e]

(8)

[e]为锡球最大耐压强度,解得

(9)

设基板上的芯片数为m,每个芯片上I/O数为n。则植球头对基板的压力最大值为

Fmax=mnF

(10)

不同的材质及不同直径的锡球能承受的压力不同,同样材质和球径的锡球会因为不同的基板材质而导致能承受的极限压力不同,所以真空植球头施加在基板上的压力大小不是定值。通过计算可确定锡球能承受的最大压力范围,参考此范围以使植球头对基板的压力大小达到适宜值,消除基板翘曲的同时保证焊球不变形,达到最佳的植球效果。

目前市面上的真空植球头只能调节植球压力,并不能实时监测植球压力,植球机植球时具体压力无法得知。提出了新的压力检测系统,通过将监测到的实时压力值输出并传输给控制系统,可提高植球的安全性,更直观更有力的保证锡球不被压变形。植球头结构如下,通过应变片来检测植球压力。

图4 植球头未植球

弹簧原长为L;刚度为K;个数为Q;植球前弹簧伸长量为ΔX1;球头自重为G;植球时弹簧压缩量为ΔX2;F1为压力传感器检测到的压力;x为应变片的安装高度。

Q·K·ΔX1=G

(11)

图5 植球头植球

(12)

QK·ΔX2+F1+G=F

(13)

F=F1+QK(ΔX1+L-x)

(14)

由于F1的大小实时可读,运行过程中控制系统通过控制F1的值可达到控制植球压力F的目的。此种方案的植球头不仅可控制植球压力,更能得到实时的压力值,更直观的监测植球过程。

3 植球实验及分析

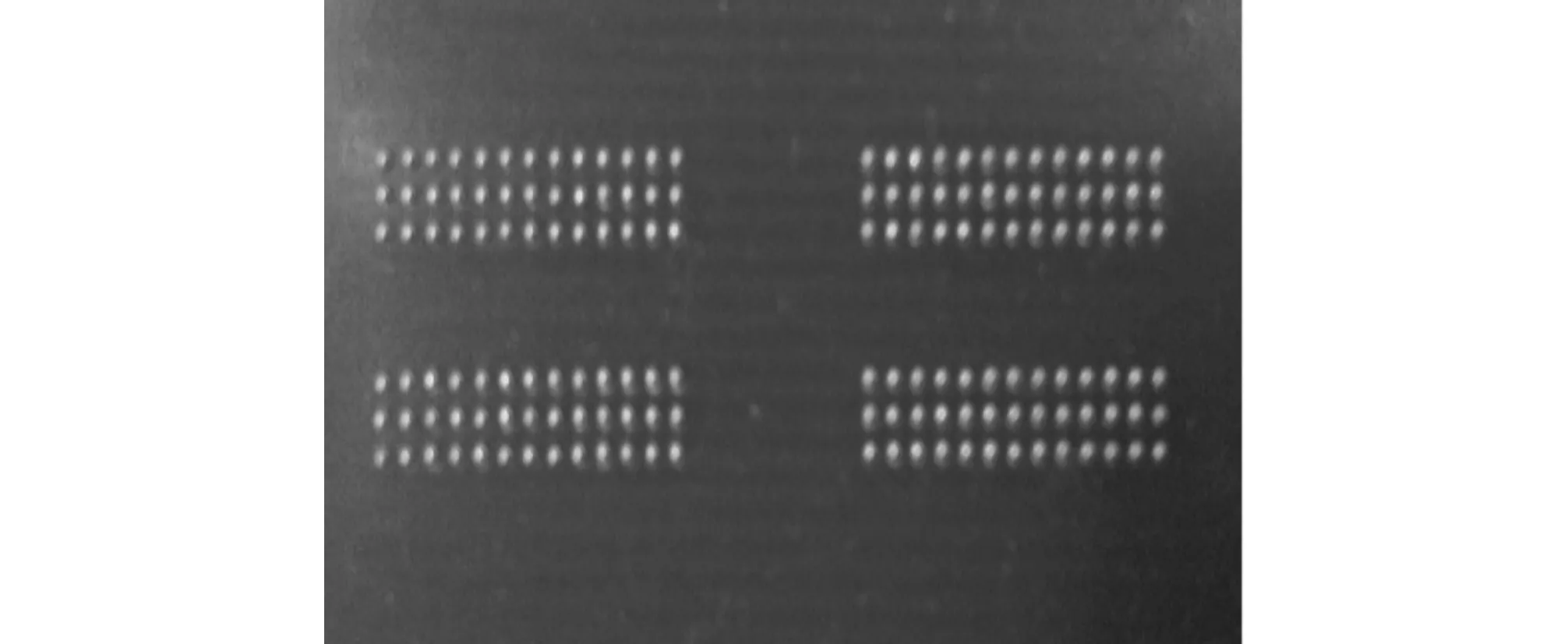

本次实验在自主研制的MBA-2000上进行,基板上有160个芯片,每个芯片有39个I/O,锡球球径为0.25 mm,材质为Sn63Pb37。实验对象是PCB基板,材质为BT树脂。调整机器CCD视觉对准系统保证植球精度,根据植球工况适当调整真空吸头功率保证锡球被完全吸起并且在移动过程中不丢球,控制植球压力保证基板平整且锡球不被压扁。

图6 供球治具

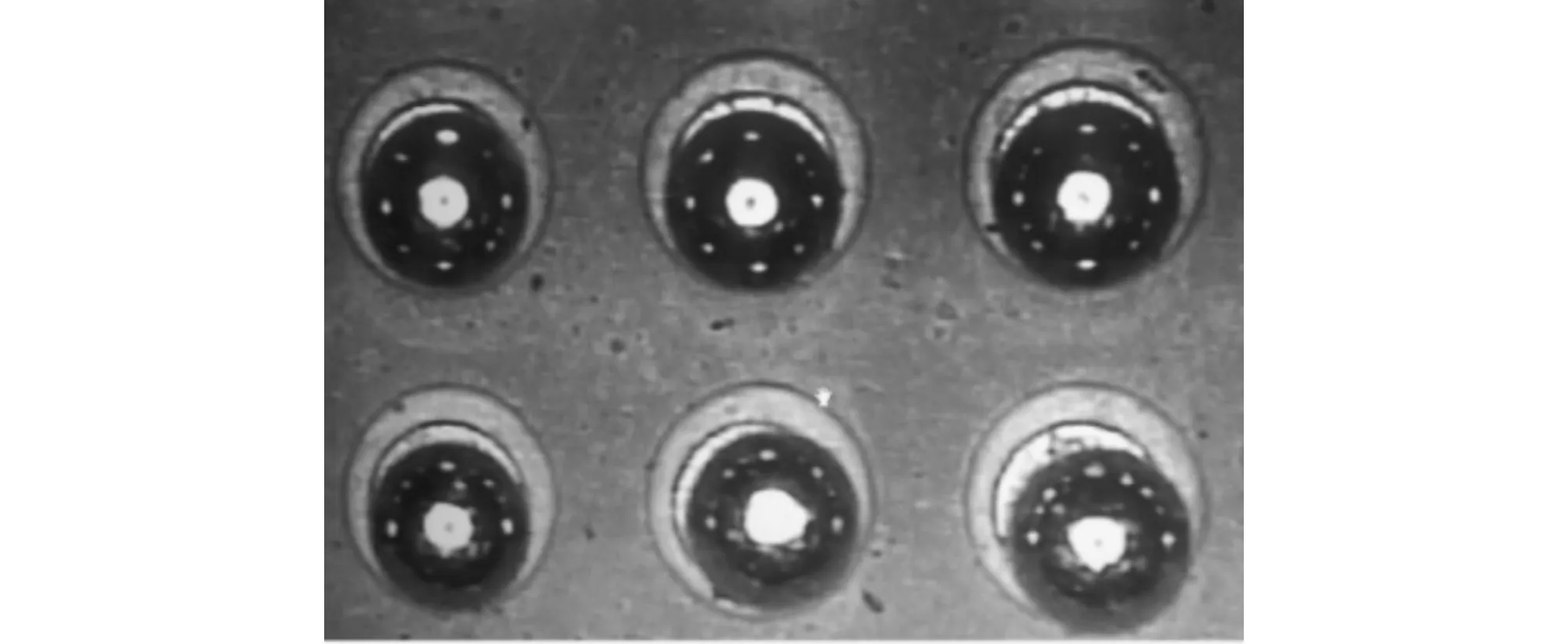

植球结果,如图7所示。

图7 植球结果

图8 三次元测量仪观测

从小到大调整植球压力,最后得到植球压力为60 时的植球结果。从实验结果看出并未发生锡球变形的情况且基板翘曲基本解决,也没有出现丢球现象。但从图中可看出有的锡球偏移较大,BGA在回流焊接过程中会自动对准,即使器件与焊盘的贴装偏差达50%时也能自动对准,所以也满足植球的要求[15]。进一步调整工艺参数,可达到更好的植球效果。

4 结束语

BGA植球机长期以来依赖进口,研究先进植球技术,对于突破国外技术封锁具有重要意义。真空植球法设计简单成本低,对吸球功率、植球压力等关键技术的研究使真空植球法在实际运用中能够得到更高的良品率。通过对植球工艺参数的调整,植球实验取得了较好的植球效果。

[1] 杨兵,刘颖.BGA封装技术[J].电子与封装,2007,3(4):6-13.

[2] 罗伟承,刘大全.BGA/CSP和倒装焊芯片面积阵列封装技术[J].中国集成电路,2009(2):49-55.

[3] 李丙旺,吴慧,向圆,等.BGA植球工艺技术[J].电子与封装,2013,13(6):1-6.

[4] 高尚通.先进封装技术的发展与机遇[J].中国集成电路,2006(10):47-53.

[5] 杨学正.模块化贴片机设计[D].青岛:青岛科技大学,2013.

[6] 方兴.用于集成电路球栅阵列(BGA)封装的全自动植球机的研制开发[D].合肥:合肥工业大学,2005.

[7] 刘劲松,郭俭,王鹤.芯片尺寸级CSP封装自动植球技术的研究[J].制造业自动化,2015,37(5):117-119.

[8] 刘劲松,时威,张金志.BGA返修芯片批量植球机关键技术研究[J].电子工艺技术,2015,36(3):125-128.

[9] 王晶,夏链,戴文明,等.BGA植球机三维计算机辅助模块化设计[J].现代制造工程,2006(3):43-45.

[10] 夏链,韩江,方兴,等.球栅阵列(BGA)自动植球机的研制[J].仪器仪表学报,2006,27(2):155-158.

[11] 郭建强.BGA全自动植球机视觉检测和自动对准控制技术研究[D].合肥:合肥工业大学,2006.

[12] 王永彬.影响BGA封装焊接技术的因素研究[J].电子工艺技术,2011,32(3):129-132.

[13] 刘磊宁,白剑,叶鹏.一种多用真空吸具的设计[J].机械,2013,50(3):30-31.

[14] Johnson K L.接触力学[M].徐秉业,译.北京:高等教育出版社,1992.

[15] 程开富.采用BGA封装的表面安装技术[J]. 电子与封装,2002(4):11-14.

Research About Vacuum Sucking Method of BGA Package Ball Mounter

LIU Jinsong1,2,YAN Lei1,WANG He2

(1.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;2.Shanghai Micson Industrial Automation Co,Ltd.,Shanghai 201114, China)

Ball mount method is a key technology in BGA package equipment and Vacuum sucking method is applicable to BGA chips. There are two kinds of Ball Mount defect in vacuum mounting method, theoretical research is necessary to improve mount quality and accuracy. Ball missing happens in sucking process. By analysis ball pick up process, reference is created on power design of vacuum mounter. Ball deformation occurs in planting phases. According to the stress analysis of solder ball, a computing method is introduced to calculate the maximum pressure that solder ball can bear. Finally, in order to control ball mount pressure and reduce mount defect, existing pressure control mechanism is improved and experiment on MBA-2000 shows expected results.

BGA package; vacuum sucking method; ball mount defect; ball mount pressure

10.16180/j.cnki.issn1007-7820.2017.01.002

2016- 03- 16

上海市科委基础研究重点科技攻关项目(12111101500)

刘劲松(1968-),男,博士,教授,博士生导师。研究方向:高端半导体芯片制造装备和工业机器人技术。

TN305.94

A

1007-7820(2017)01-005-04