某混动车型侧面柱撞结构优化①

2017-03-28王月肖海涛王鹏翔周大永

王月 ,肖海涛 ,王鹏翔,周大永,2

(1.浙江吉利汽车研究院(宁波)有限公司,浙江宁波 315336;2. 浙江省汽车安全技术重点实验室,浙江杭州 311228)

随着国家对新能源汽车发展战略的实施和新能源汽车的逐年发展,我国自主知识产权的新能源汽车相关技术正在逐步建立和提升。对于电动汽车或者混合动力汽车的一个重要特征就是车内装有高压动力回路系统,动力电池组的电压一般都在300伏以上,远远超过安全电压[1-3]。而高能量、大质量的动力电池在碰撞中受到挤压损伤时有起火、爆炸的可能性。所以电动汽车的碰撞安全性对驾驶员及车内乘员的安全具有重要影响,同时对车辆的设计开发者也提出了更高的要求[4-6]。

1 电动车碰撞法规分析

通过对目前法规的研究发现,电动车碰撞安全设计主要涉及的法规如下:

1)GB/T 31498 -2015 电动汽车碰撞后安全要求

2)GB/T 19751-2005 混合动力电动汽车安全要求

3)GB/T 24549-2009 燃料电池汽车安全要求

4)GB 11557-2011 防止汽车转向管柱对驾驶员伤害的规定

5)ECE R94 Frontal Collision 正面碰撞-2014

6)ECE R95 Lateral Collision 侧面碰撞-2014

7)ECE R12 Steering Protection 转向保护-2012

8)FMVSS305 Electric powered vehicles, electrolyte spillage and electrical shock protection 电动汽车-电解液溅出及电击保护-2013

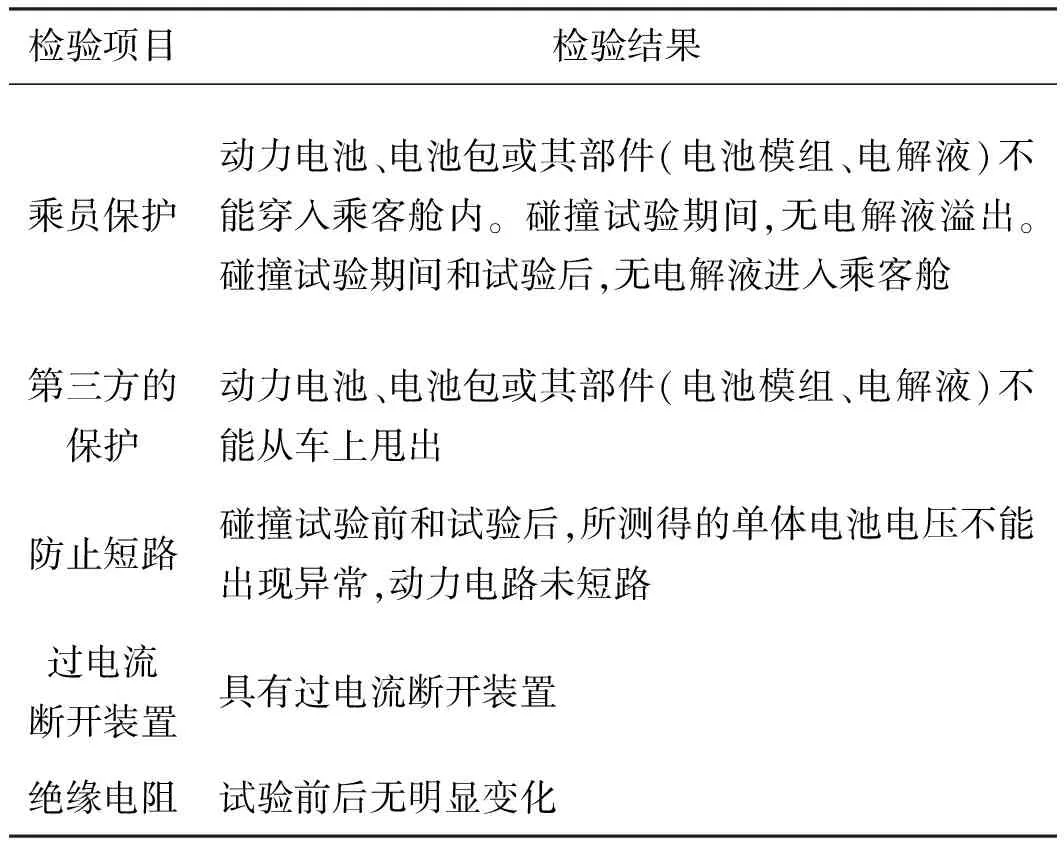

以上相关法规均对电动车安全部分提出了相应要求,关于对电动车碰撞安全的特殊要求如下表1所示[1]:

表1 电动车碰撞安全特殊要求[1-6]汇总表

2018版C-NCAP中明确提出了关于对电安全的要求,如下:

防触电保护:基本要求为可充电储能装置端绝缘电阻与电底盘之间的绝缘电阻值要大于或等于100Ω/V;选择要求(四选一)部分包含低电压、低电能、物理防护、负载端绝缘电阻;

电解液泄露评价:试验结束后30min内,若没有电解液从REESS中溢出到乘员舱,且从REESS中溢出到乘员舱外的电解液不超过5.0L,即为安全;

REESS (可充电储能装置)要求评价:①如果检查结果位于乘员舱内的REESS保持在安装位置,其部件保持在外壳内;位于乘员舱外的REESS部分未进入乘员舱,即为安全;②如果试验结束后30min内,REESS没有起火、爆炸现象发生,即为安全[7]。

2 现有车型存在的问题及分析

2.1 问题描述

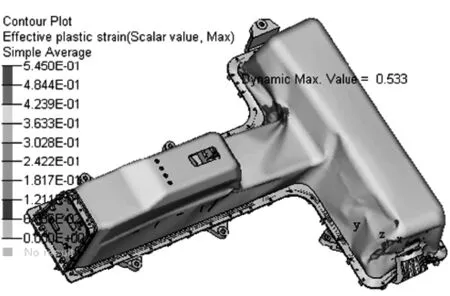

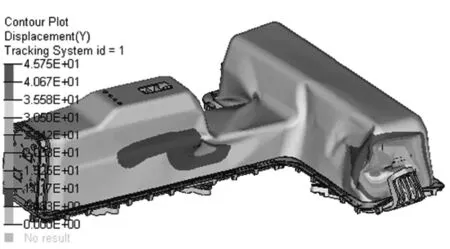

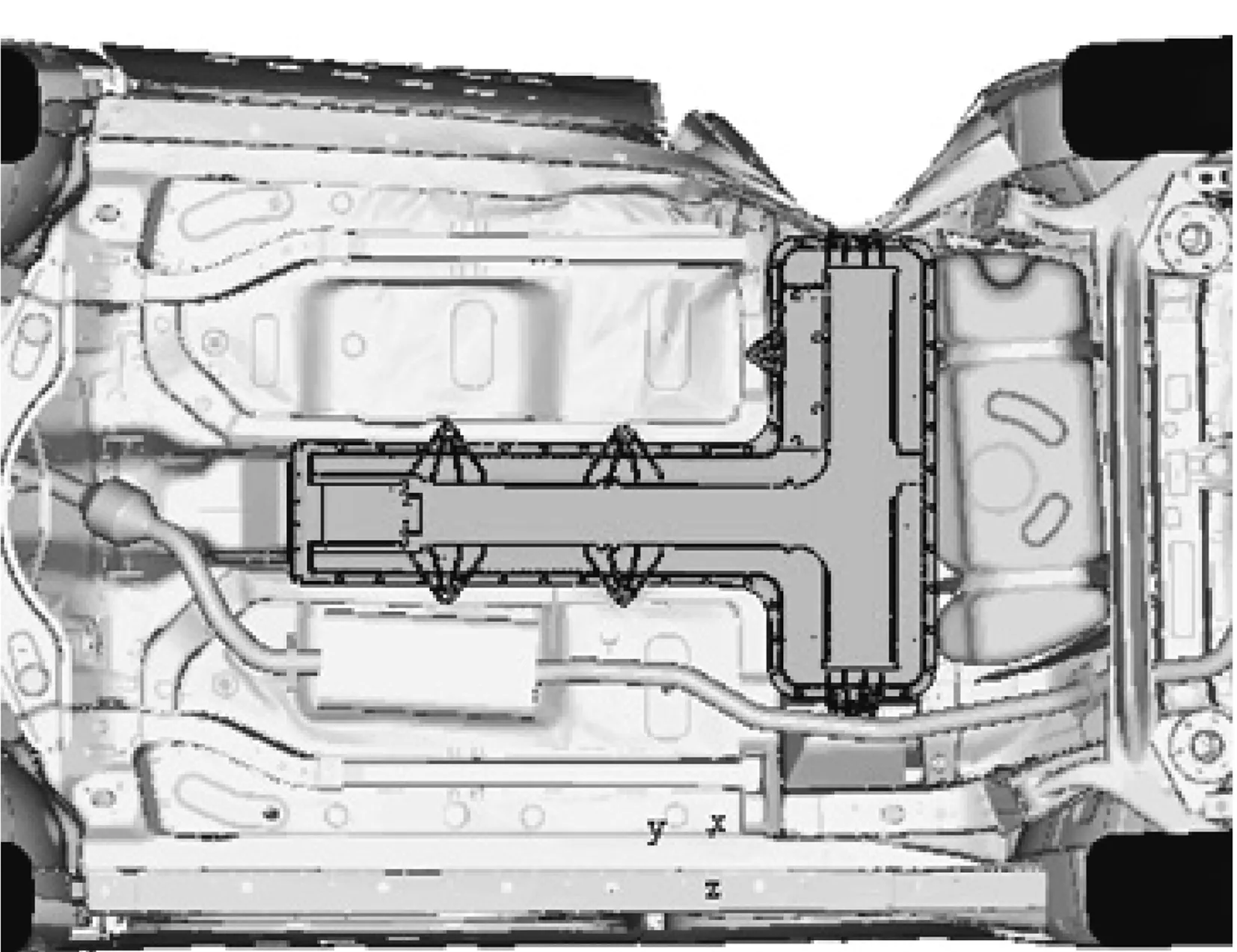

考虑电动车在碰撞中的安全性能,在开发设计时增加了后排柱碰试验,撞击位置为电池包T型的侧面位置,某混动车型汽车在进行32km/h侧面后排柱撞试验中,柱撞(撞击电池包T型结构位置),电池包的塑性应变为55%电池包侧向变形侵入量为46mm,整体变形侵入较大,碰撞中电池包存在受挤压变形过大导致的起火、爆炸风险。如图1、2所示。

图1 电池包塑性应变情况

图2 电池包变形情况

2.2 原因分析

通过对仿真结果不同时刻的分析,如图3所示,初步判断是由于该车型侧面结构强度较弱,在碰撞过程中撞击位置出现较大的变形侵入,直接挤压到电池包,导致电池包及其内部模组出现较大变形,存在起火爆炸的风险问题。

图3 侧面柱撞整车变形情况

3 结构优化方案

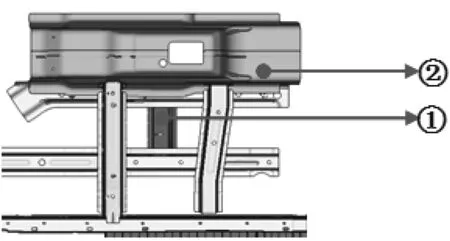

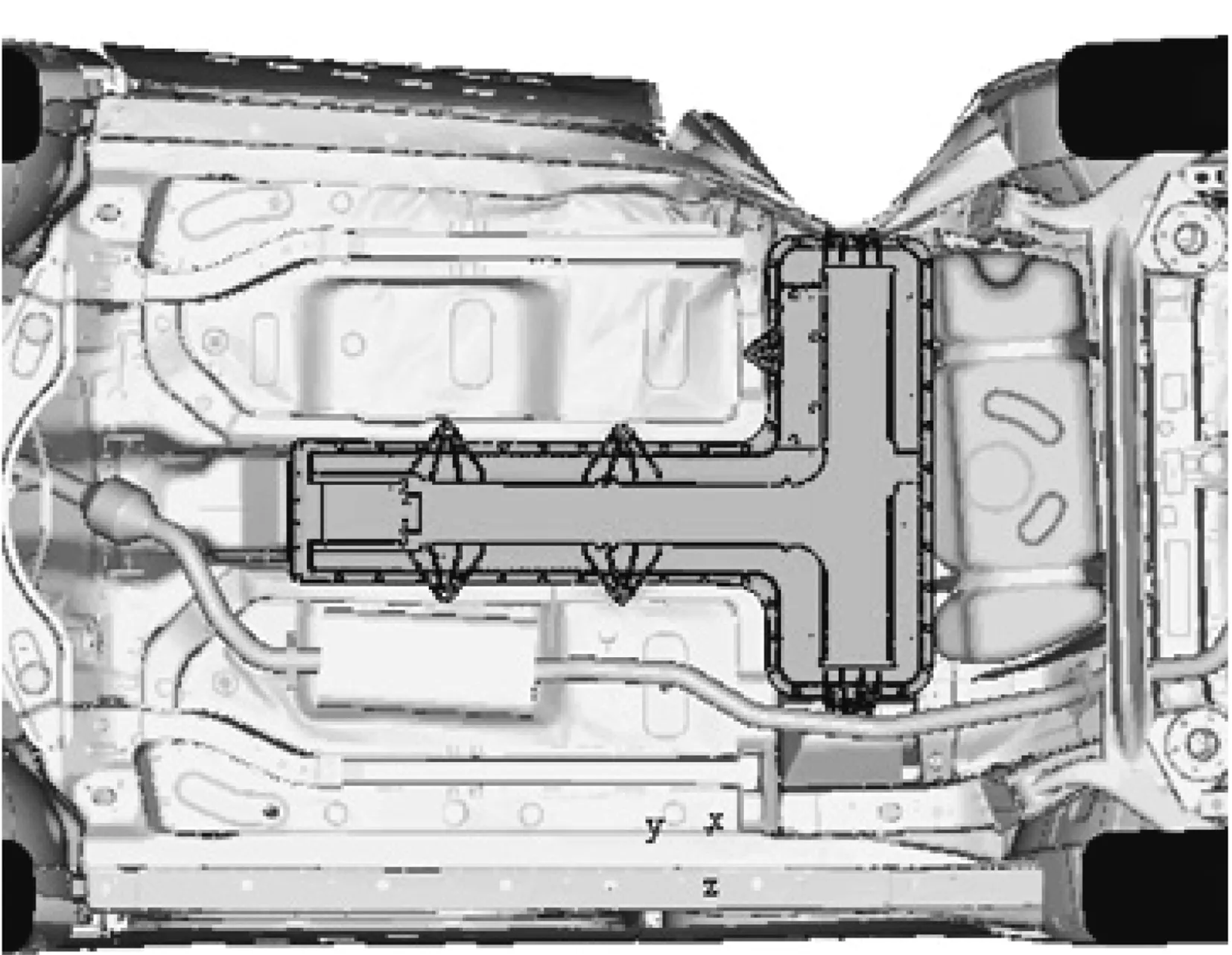

通过对电池包变形侵入情况分析,主要原因在于侧面支撑结构较弱,因此在侧面增加一支撑板结构,如图4中①结构,定义材料属性为B340/590DP材料,厚度2.0mm;同时将中通道的材料强度进行提升,由原来的DC06材料厚度1.2提升为B170P1材料,厚度不变。

图4 电池包中通道布置位置结构优化方案

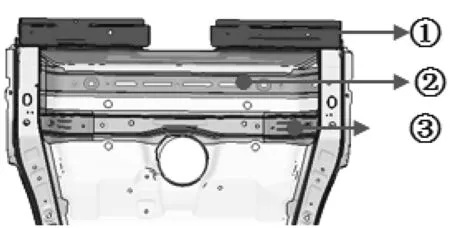

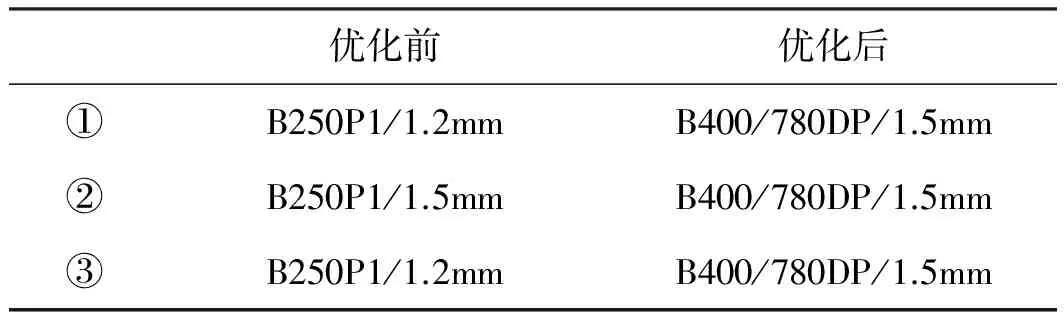

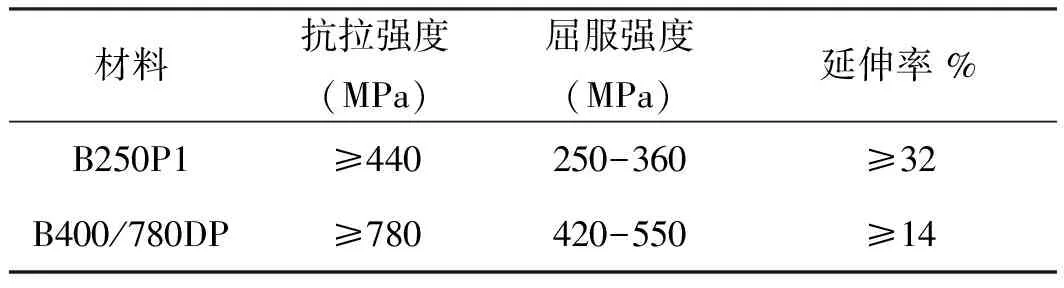

将电池包中地板布置区域的结构件材料强度进行提升,如下图5所示。具体材料性能差异如表2,表3所示,

图5 电池包中地板布置位置结构优化方案

优化前优化后①B250P1/1.2mmB400/780DP/1.5mm②B250P1/1.5mmB400/780DP/1.5mm③B250P1/1.2mmB400/780DP/1.5mm

表3 材料性能对比

4 优化结果评定

4.1 仿真分析验证

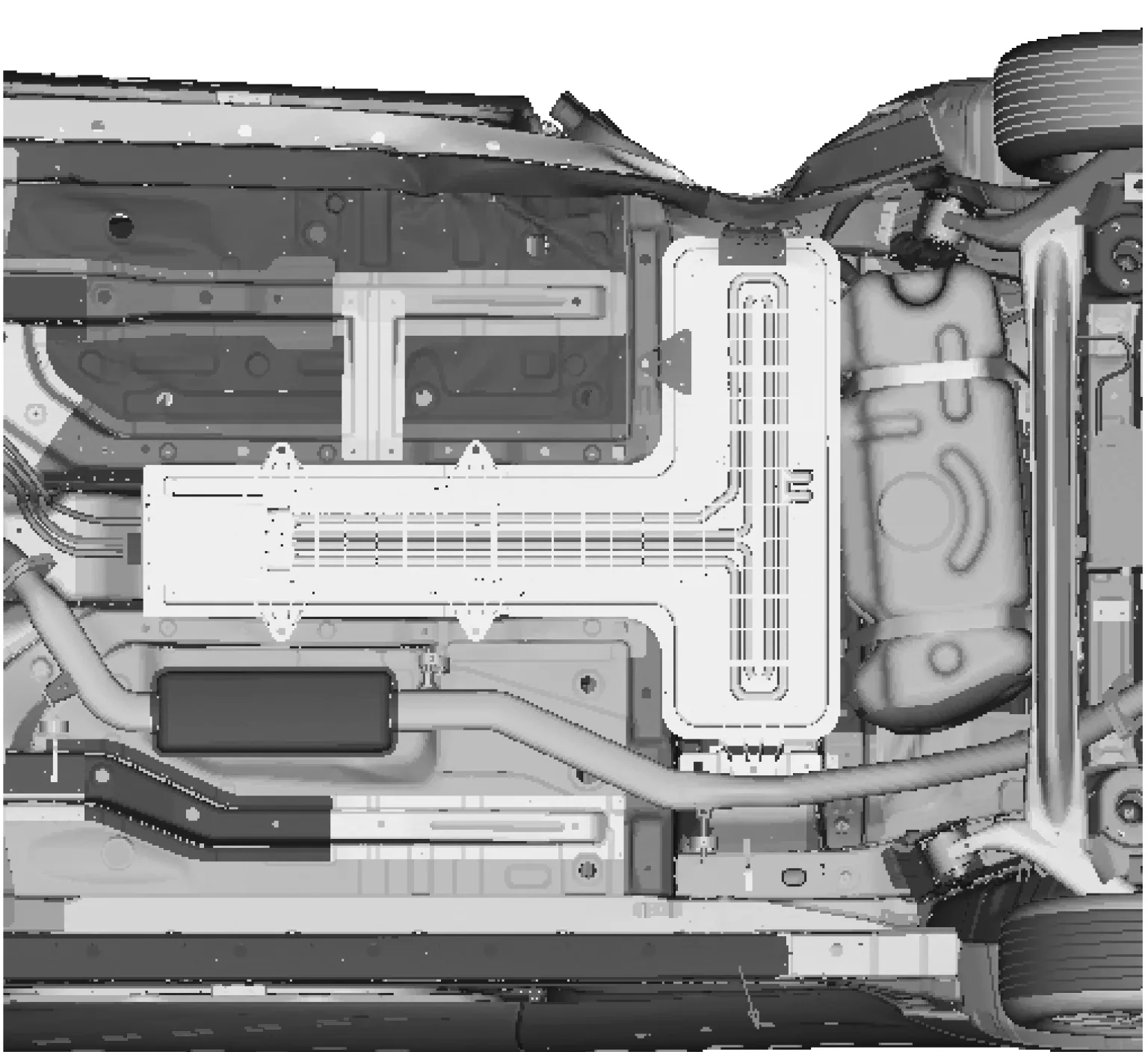

4.1.1 整体变形情况分析

从整车的变形情况分析,如下图6所示,通过对结构的优化,撞击处的变形侵入较之前明显改善。

(a)优化前

(b)优化后图6 电池模组变形情况

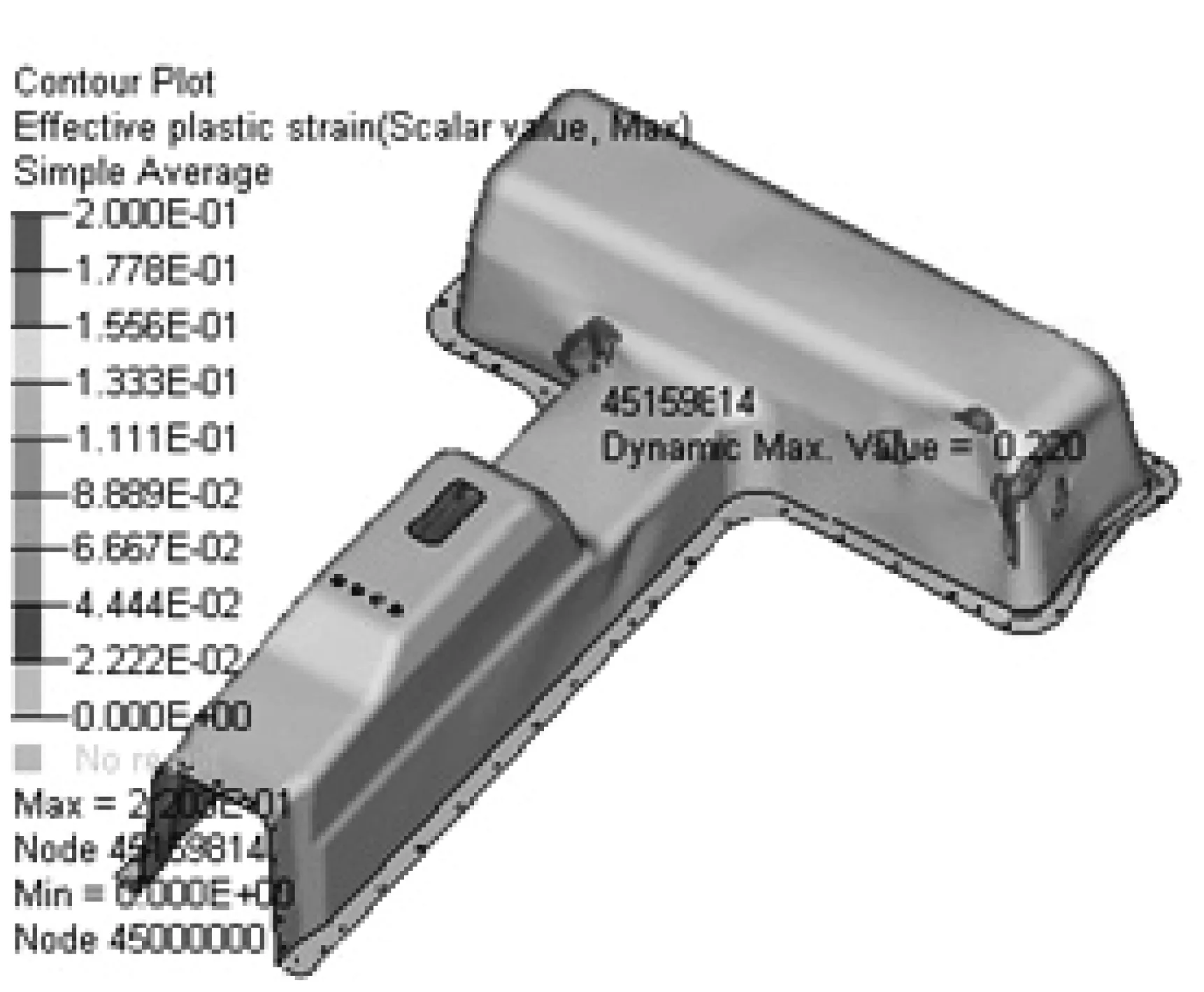

4.1.2 塑性应变分析

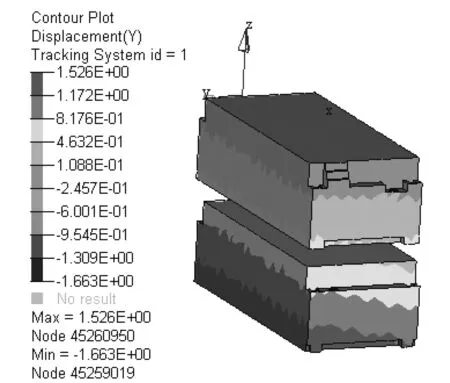

采用Hyperworks和LS-DYNA软件对模型进行分析计算及后处理,从分析结果看电池包的最大塑性应为22%,如图7所示,较之前有改善。

图7 电池包塑性应变情况

4.1.3 模组侵入量分析

如图8所示,碰撞中电池包模组的侵入仅为1.5mm,较之前有明显改善,满足设计目标要求。

图8 电池模组变形情况

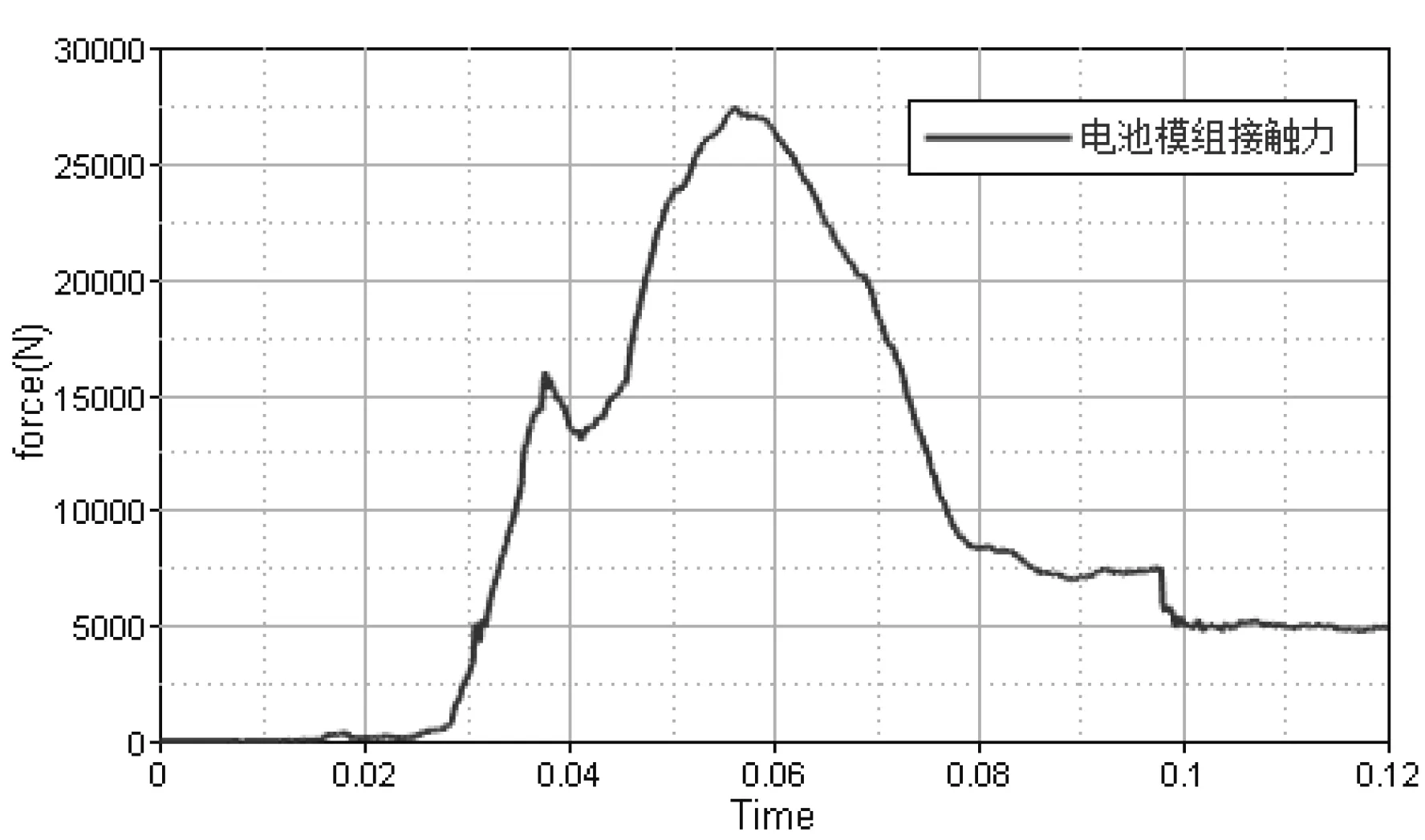

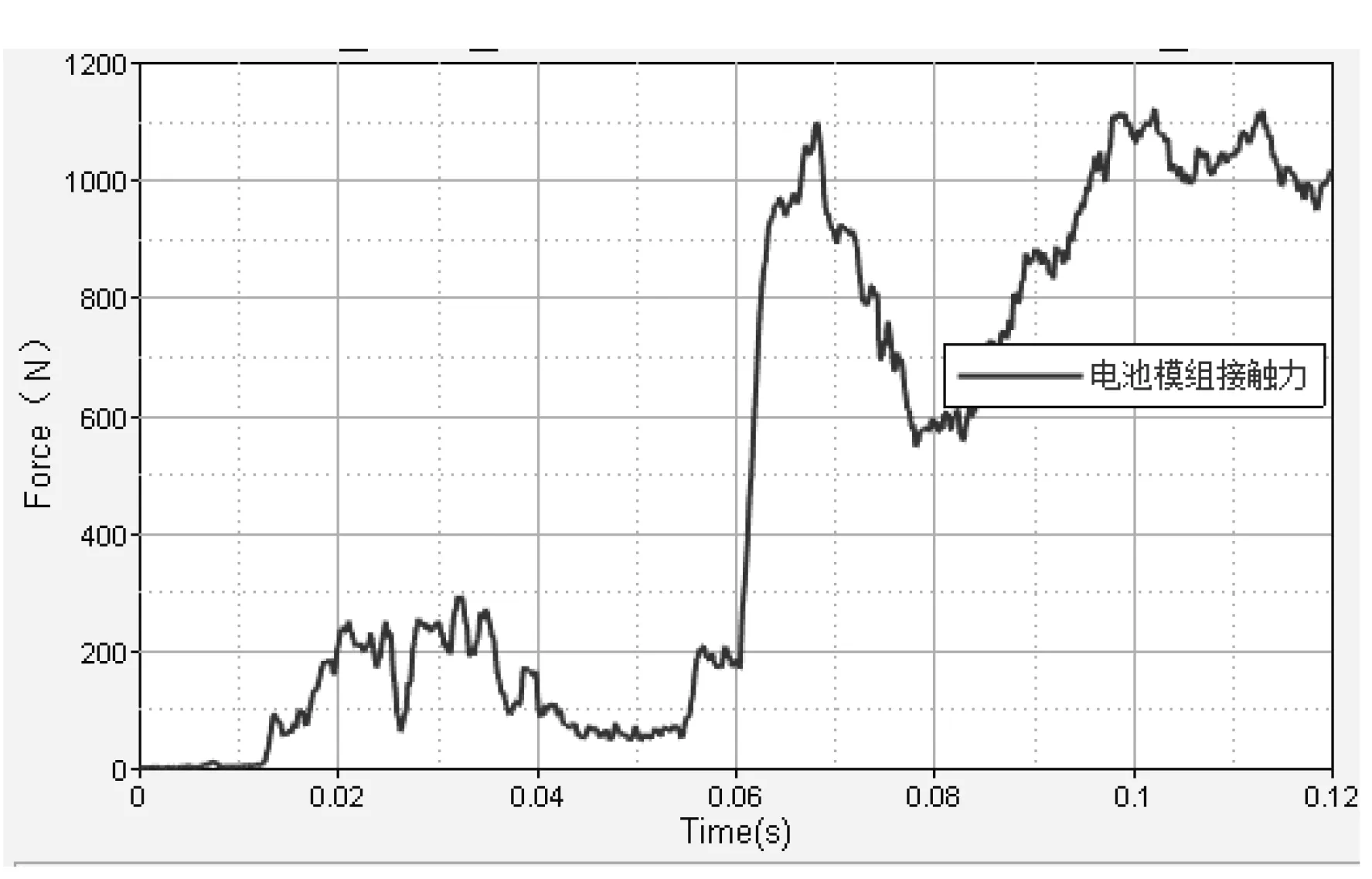

4.1.4 模组受力分析

优化后,从碰撞中受力分析电池包外壳受力为6.4KN,而内部模组受力为1.1KN,较优化前模组受力为27KN,受力明显降低。如图9所示。由于优化后电池模组受力较小,因此模组受挤压变形的风险降低。

(a)优化前

(b)优化后图9 电池包受力情况对比

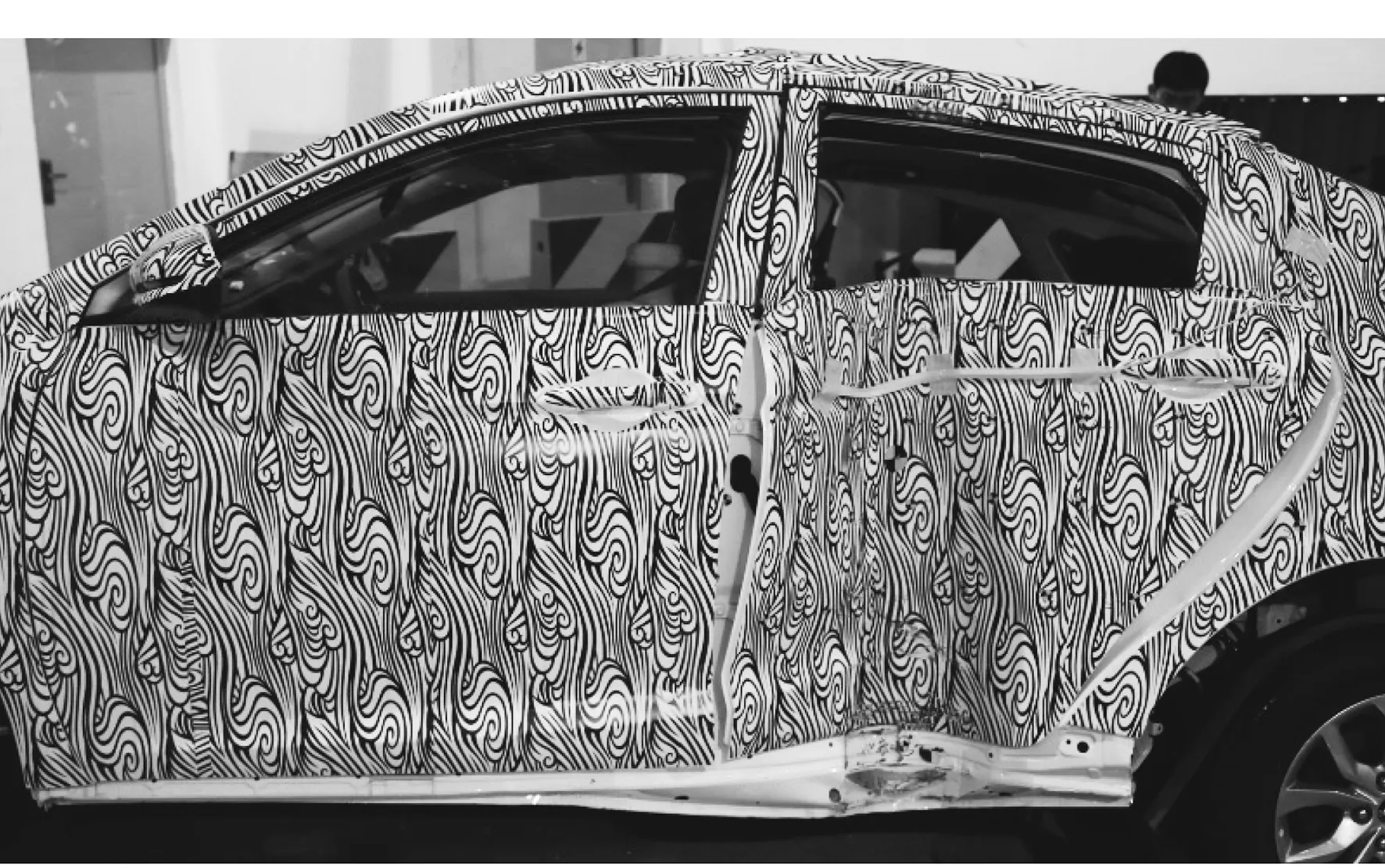

4.2 试验验证

如下图10所示,试验后车门和门槛发生向乘员舱的变形侵入,电池包安装点未出现受挤压的变形断裂问题,仅此处门槛由于受壁障挤压而产生的变形。

图10 撞击侧变形情况

图11 撞击侧底部变形情况

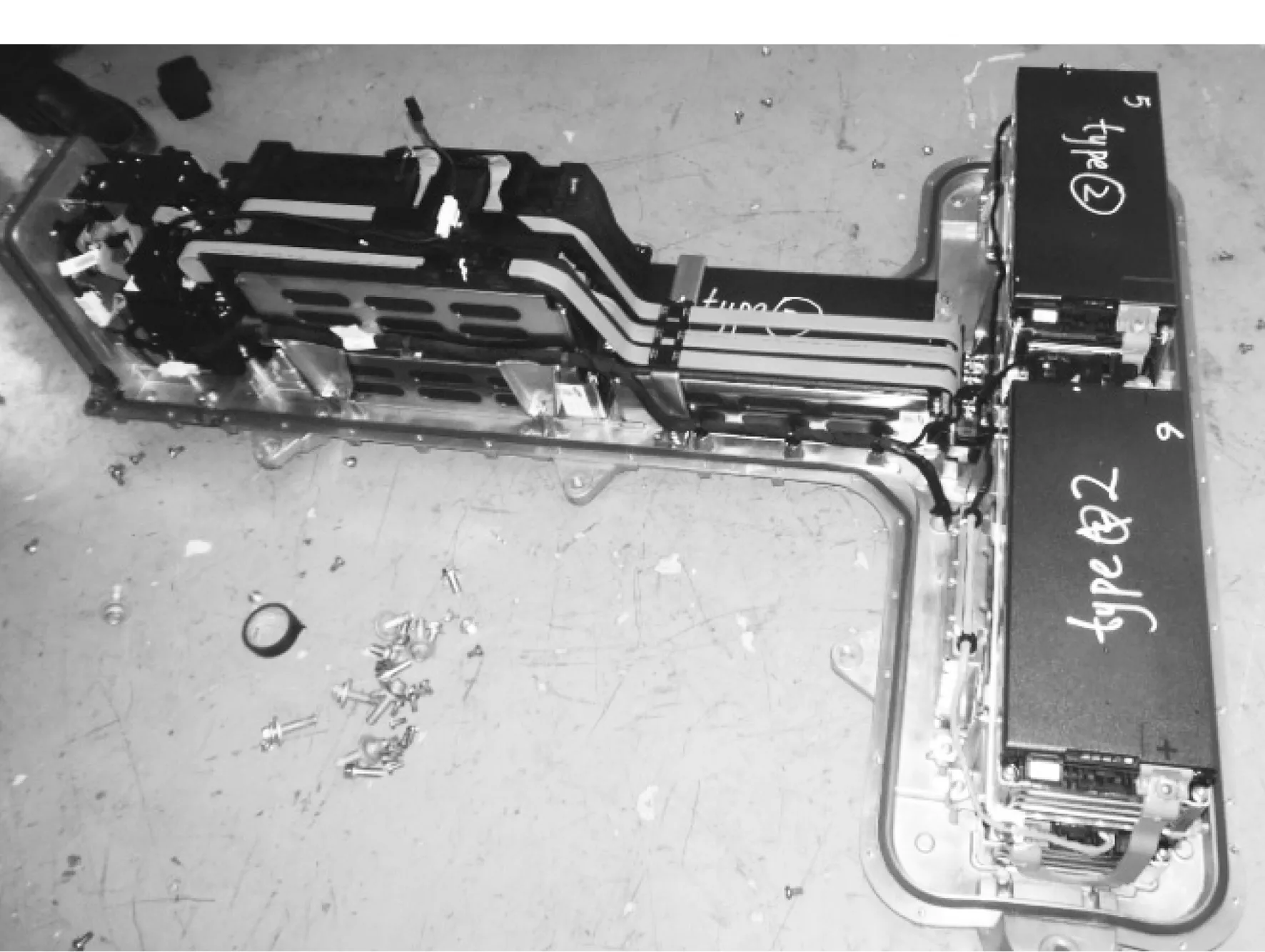

将电池包与车体分离发现电池包上壳体受挤压发生变形,如图12所示。拆除电池包上壳体观察,电池包内部模组未被撞击,内部结构完好,电池包安全,如图13。

图12 电池包外壳变形情况

5 结论

通过对电动车相关要求分析和对某混动车型侧面柱碰进行的优化分析,得出如下结论:

1)电动车发生碰撞不同于传统车型,电池包受到

图13 电池包内部变形情况

撞击破坏,动力电池就有可能产生爆炸、起火,要充分考虑电池包可能发生撞击情况,开发过程中要结合实际情况进行多种分析。

2)对侧面区域结构的加强经过仿真和试验验证,表明所提的方案对侧面柱碰结果有利,为其他车型结构开发提供参考。

3)动力电池及其高压部件要尽可能布置在车辆碰撞的非变形吸能区域内,避免在碰撞中动力电池及其高压部件收到挤压变形而出现短路,起火等风险。

4)该优化方案对未来新能源车电池包的开发提供参考依据,同时也为新能源车的结构设计提供了优化的方向。

[1] 王凯, 李向荣, 白鹏. 电动汽车在碰撞试验中的电气安全[J]. 汽车安全与节能学报, 2012,3(1):34-37.

[2] 王凯,贺淑超. 电动汽车碰撞试验方法研究[C]. 第八届汽车交通安全会议, 2010,12.

[3] 缪文泉,接桂利,沈剑平等. 电动汽车碰撞电安全性风险分析[J].第十七届汽车安全学术会议,2014,304-310.

[4] 杨华,孙振东,刘玉光. 纯电动汽车关键技术研究[J].北京汽车,2001,6.

[5] 杨华. 电动汽车正面碰撞仿真分析[D]. 武汉理工大学,湖北,2008,3.

[6] 孙振东. 电动汽车正面碰撞试验技术研究[D].吉林大学, 2007,10,9.

[7] 中国汽车技术研究中心. C-NCAP管理规则(2018版)征求意见稿.天津:2017,1.