高聚物“结构控制”加工成型工艺研究进展

2017-03-28王洪见

王洪见

(宁波市第四中学,浙江省宁波市 315211)

高聚物“结构控制”加工成型工艺研究进展

王洪见

(宁波市第四中学,浙江省宁波市 315211)

综述了不同的聚合物加工工艺,包括新型注射成型工艺、多层共挤出工艺、原位微纤化成型工艺等,这些新型高分子加工工艺可以使高聚物的结构、形态更加有序,得到综合性能更加优异的高聚物制品。采用新型注射成型工艺制备的产品最大的特点是具有“皮层-芯层”结构,芯层处高分子的取向度低于皮层处,由于皮层很薄,因此,整个制品的平均取向度较低。多层共挤出工艺可以直接得到不同种类、不同性能的多层高聚物复合在一起的制品,可以根据需求设计不同结构、层厚、层数的产品,该工艺具有良好的调控性,制备的产品具有明确的、可控的结构与层次,是可以对高聚物进行“结构化”加工的工艺技术。原位微纤化成型工艺主要用来提高材料的力学性能,利用分散相的取向变形实现,同时改变高聚物的结晶行为。

高聚物 加工工艺 注塑 挤出

近几十年,随着科学技术的快速发展,无论是在工业领域还是学术领域都出现了许多新型高分子加工工艺[1]。传统高聚物的加工工艺包括挤出、注塑等[2-3],但这些加工工艺一般不能在加工过程中同时对高聚物的结构、形态进行控制,限制了高聚物的应用范围。随着加工设备以及技术的快速发展,越来越多特殊的设备以及工艺应用到高聚物的加工过程中,实现了对高聚物的加工,同时对高聚物结构、形态进行控制。这些特殊的加工工艺包括剪切控制取向注射成型工艺、多层共挤出工艺、原位微纤化成型工艺[4-6]。与传统的工艺相比,这些加工工艺一般都增加了特定的“外场作用”来控制高聚物的形态与结构,实现性能的提高与功能的完善。本文主要介绍了剪切控制取向注射成型工艺、多层共挤出工艺、原位微纤化成型工艺等。

1 新型注射成型工艺

注塑成型广泛应用在制备具有一定几何形状与固定尺寸的高聚物。采用该工艺制备的产品最大的特点是具有“皮层-芯层”结构[7],是由于高聚物熔体在进入型腔后经历不同的热历史造成的。熔融的高聚物熔体经过柱塞或螺杆的作用以很高的速度进入型腔,制品外层的高聚物接触到温度较低的模具壁,由于低温的作用,熔体快速冷却结晶,高分子链以及链段的解取向程度小,因此,可以得到取向度较高的制品,而对于处在芯层的高聚物由于其温度缓慢降低,为高分子链以及链段解取向提供了温度及时间,所以芯层处高分子的取向度低于皮层处[8]。由于皮层很薄,因此,整个制品的平均取向度较低。取向可以大幅提高材料的机械强度[9],特别是对长链高分子材料。目前,在注塑成型工艺中,增强这种取向结构的方法主要是添加助剂或强烈增强剪切场;但这些方式一般都会影响聚合物的性能或在工艺上比较难进行。新型的注射成型工艺可以打破这种限制,主要有3种工艺剪切控制取向注射成型、振动辅助注射成型、动态保压注射成型[10-12]。

1.1剪切控制取向注射成型

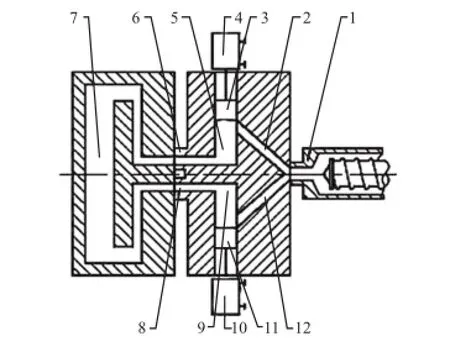

剪切控制取向注射成型是指在注射成型工艺的保压阶段施加一个剪切场,通过两个活塞在保压过程时不断进行往复运动,高聚物在冷却时一直受剪切作用,使制品在保压阶段分子链不会发生太多解取向或可以保持较高的取向度,高分子在保持较高的取向度下缓慢冷却固化,最终得到具有较高取向度的制品,注塑成型示意见图1[13]。

这种工艺对提高产品的皮层及芯层取向度很有帮助,并且可以达到结晶形态的控制,形成互锁串晶结构[14]。Su Run等[15]研究了注塑样条中距离制品表面不同深度的取向度,发现皮层及剪切层的的取向度很高,距离皮层较深处的芯层是球晶形态。Mano等[16]利用此种工艺注塑的HDPE制品的弯曲模量可以提高59%。低的模温和延长的剪切时间有助于取向结构的形成。Ghosh等[17]发现芯层中出现的分子链取向使聚合物的抗张强度增加了1.34倍,韧性增加了6.41倍。由于这种工艺同时增加了高聚物的结晶度以及分子的取向度,因此,强度、刚性也得到了提升。

1.2振动辅助注射成型

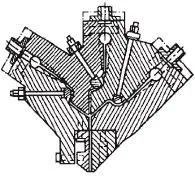

振动辅助注射成型是在注射螺杆系统中的保压阶段增加一个振动场,这种振动场下产生“推—拉”作用力使高聚物熔体在型腔中冷却固化的同时前后振动,振动场的存在增强了高聚物的取向度,注塑成型示意见图2。Li Youbin等[18]发现经过这种工艺加工的HDPE制品,其剪切层靠近模具壁处的高聚物中的互锁串晶结构的含量增加,同时拉伸强度和拉伸模量分别提高了17%和44%。在无定形的聚苯乙烯(PS)中也发现分子发生了取向,其强度提高了约28%[19]。

图1 剪切控制取向注射成型示意Fig.1 Diagram of shear-controlled orientation in injection molding

图2 振动辅助注射成型示意Fig.2 Diagram of vibration-assisted injection molding

1.3动态保压注射成型

动态保压注射成型是指在注射加工成型工艺中,当高聚物熔体在模具内进行保压时,通过两个活塞的作用,塑料熔体在模腔内做往复运动,保持一个运动的状态,高分子能够在模腔内继续做剪切流动,然后慢慢固化成型。这种工艺也可看作是简单的剪切控制取向注射成型工艺,其示意见图3[20]。

杨凤霞等[21]发现,动态保压注射成型中,马来酸酐接枝乙烯-辛烯共聚物对聚丙烯(PP)/聚癸二酰癸二胺共混物有增容作用,分散相的尺寸较用传统的静态注塑工艺制备的明显减小;力学性能测试发现,剪切场的存在明显提高了材料的抗张强度以及冲击强度,其中,采用该工艺制备的制品的冲击强度是静态条件下的1.7~3.0倍。王聪等[22]利用动态保压注塑成型工艺制备了聚酰胺(PA)6/马来酸酐接枝三元乙丙橡胶,与传统的静态注塑工艺[23]相比,该三元乙丙橡胶的形貌出现了明显的取向,分散相尺寸也减小,即这种动态剪切场的存在增强了不同高聚物之间的相容性。

图3 动态保压注射成型示意Fig.3 Diagram of dynamic packing injection molding

2 多层共挤出工艺

多层共挤出工艺[24]是一种同时使用两台或两台以上挤出机将两种或两种以上的高聚物同时挤出,不同的熔体在一个机头合并挤出得到多层复合制品的加工成型工艺。目前,主要采用共挤出喂料法、多流道模头法以及多流道模头和共挤出喂料组合法[25-27]。这种工艺可以直接得到不同种类、不同性能的多层高聚物复合在一起的制品,而且可以根据需求来设计不同结构、层厚、层数的产品,因此,这种高聚物成型工艺具有良好的调控性,制备的产品具有明确的、可控的结构与层次,是可以对高聚物进行“结构化”加工的工艺技术。目前,主要用于制备复合薄膜、管材、板材、电线电缆等[28-31]。

2.1多层共挤出管材成型工艺

多层共挤出管材成型工艺是利用多台挤出机同时挤出多层复合管材的一种工艺。目前,此工艺大量用于生产铝塑复合管、铜塑复合管、芯层发泡复合管。20世纪末,西方发达国家的共挤出复合管材已经实现了工业化。张友新[32]发明的组合式芯棒共挤出管材机头比一般的共挤出管材机头具有更多优势。张敏等[33]提出了计算机辅助设计系统用于模拟共挤出管材的工艺过程。多流道式的复合管材的流道示意见图4[25],总流道由3个分流道汇集而成,每个流道中流动的是不同的高聚物熔体,3种熔体在一处汇合,可以直接挤出3层的复合管材。

图4 3流道3层共挤出机头示意Fig.4 Extrusion die for triple-layer with three runners

图5 多层共挤出薄膜成型工艺示意Fig.5 Diagram of multilayer coextrusion technique

2.2多层共挤出薄膜成型工艺

多层共挤出薄膜成型工艺过程包括:1)两种熔体同时挤出形成一个具有2层结构的熔体;2)2层结构的熔体垂直放在口模中,然后利用上一步骤的过程制备4层的熔体;3)重复上面的步骤得到2层的熔体结构;4)在挤出前,将得到的聚合物经过一个狭缝的口模;5)最后经过一个拉伸过程,得到极薄、长宽比很大的各向异性的薄膜。其工艺过程示意见图5。

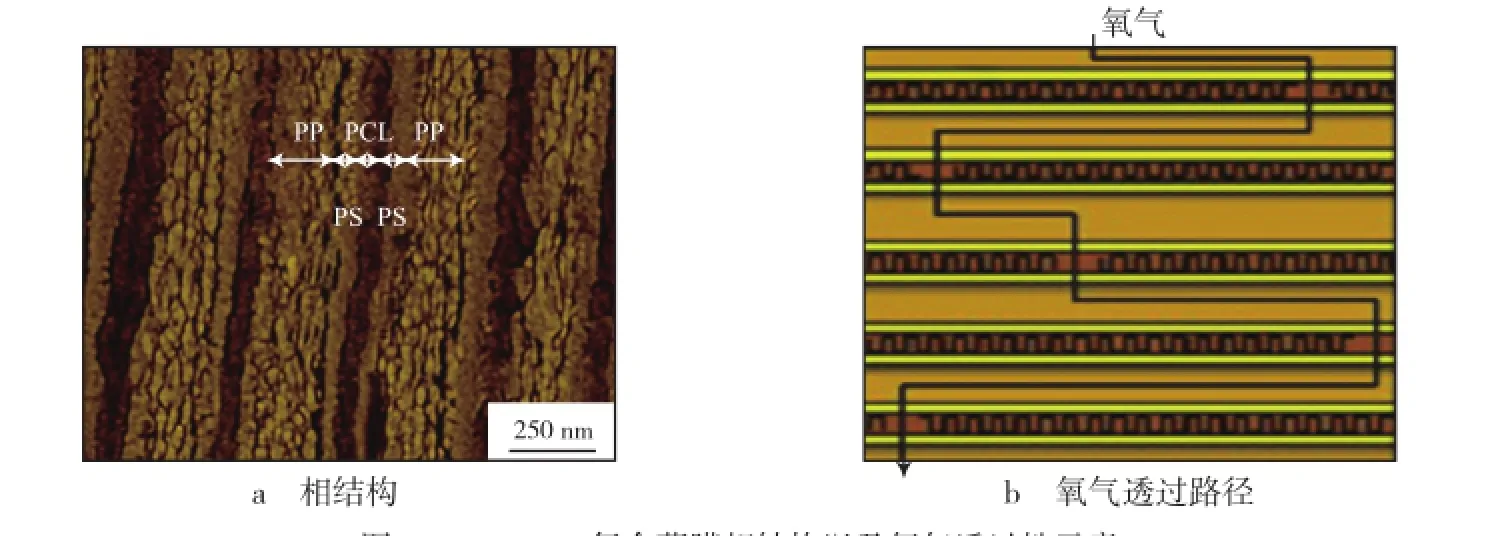

这种共挤出工艺制备的多层薄膜中,每层的厚度可以达到微米级甚至纳米级。Gupta等[34]制备的PP/PS/聚ε-己内酯(PCL)复合薄膜,最薄层厚度只有几十纳米,薄膜对氧气的阻隔性很好,氧气透过薄膜的路径很长(见图6),因此,起到了很好的阻隔气体的作用,且复合薄膜具有很好的柔性、透光性以及良好的机械强度[35]。

此外,这种工艺还可以制备导电薄膜,Xu等[36]利用这种工艺制备的PP/炭黑填充肽类交联的二胺吗啉代寡核苷酸复合薄膜中,可将导电炭黑的渗逾浓度(质量分数)从8%降到5%,并且复合薄膜的正温度系数效应强烈的依赖于层的厚度[37]。

图6 PP/PS/PCL复合薄膜相结构以及氧气透过性示意Fig.6 Phase morphology of PP/PS/PCL films and transmitting path of oxygen in film

2.3气体辅助(简称气辅)共挤出成型工艺

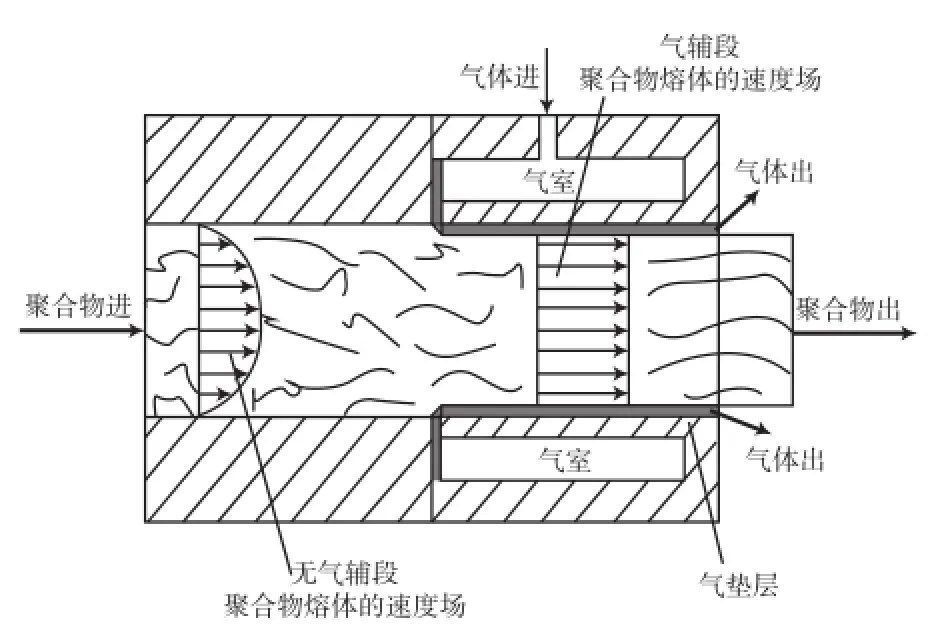

气辅共挤出成型是指在传统的共挤出设备上增加一个气辅控制系统,当高聚物熔体经螺杆挤出机挤出时,在高聚物熔体与口模的模壁上产生一层气垫层,减小了熔体流动时与口模之间的摩擦力,从而可以减小挤出压力,降低能耗,并且可以改善制品表面的光洁性,气辅共挤出成型工艺示意见图7[38]。Laing等[39]最早研究了气辅共挤出成型工艺,利用气垫的作用将注射压力降低约40%,基本消除了挤出胀大效应。黄益宾等[40]认为气辅系统减小了熔体与口模间的摩擦和熔体受到的剪切力,从而使熔体的弹性效应减小,同时降低了材料的内应力,特别适用于高黏度的体系。

图7 气辅共挤出成型工艺示意Fig.7 Diagram of gas-assited coextrusion

目前,共挤出成型工艺设备未来的发展趋势是设计更多的组合,增加制品的层数,赋予产品更多的功能,同时如何增强共挤出的生产效率也是共挤出成型工艺需要解决的问题。瑞士Nextron公司研制的共挤出机可以直接挤出具有6层结构的制品[41]。国内研制的ZX挤出机采用单机双层共挤出复合机头[42],可以同时挤出两种相同或者不同的物料,节约了设备成本,提高了效率,为新型共挤出成型设备提供了新的发展思路。

3 原位微纤化成型工艺

原位微纤化成型指增强相是加工过程中在基体相中形成的。加工过程中,分散相受到剪切、拉伸、压缩等作用发生变形、取向,最终形成的微纤留在基体相中起到增强的效果[43]。

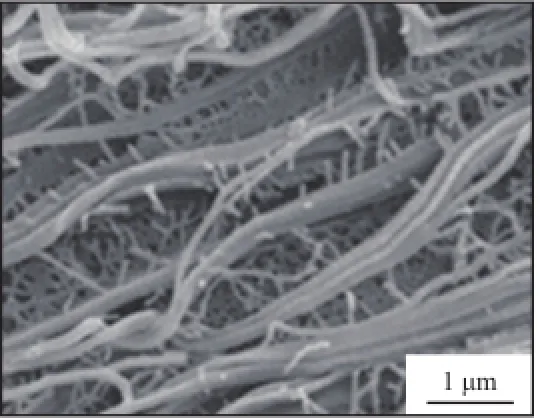

原位微纤化成型工艺主要利用分散相的取向变形来提高材料的力学性能,同时改变高聚物的结晶行为。Li Zhongming等[44]采用此工艺制备PP/聚对苯二甲酸乙二酯(PET)原位增强复合材料,分散相PET成纤后作为基体相的成核剂,起异相成核作用(见图8)。此外,拉伸的同时出现的剪切场会诱导形成互锁串晶结构,提高材料的强度。另一种用途就是利用纤维在高聚物内部形成的三维网络结构使其导电,制备导电聚合物复合材料。Li Zhongming等[45]研究了PP/PA/炭黑原位微纤复合材料,可将PP/PA/炭黑复合材料的体积电阻率从1 010 Ω·cm减小到104~106 Ω·cm,同时渗逾浓度降至1.5%。分散相PA/炭黑成纤后分散在基体相中形成三维网络结构提高了导电性。利用原位微纤化成型工艺调控导电性能为导电高分子复合材料的发展提供了新的道路。此外,利用微纤贯穿整个基体的网络结构,引入导磁、导热性能制备功能性原位微纤化共混物。

图8 基体相附着在分散相上的结晶形貌Fig.8 SEM of crystalinity of matrix attached on dispersed phase

4 结束语

随着科学技术的飞速发展,对高聚物的成型加工也产生了极大的冲击,高聚物的加工成型工艺也在飞速发展,对材料的结构、形态的控制越来越精确,这是改善高聚物性能的直接途径,是未来高聚物加工成型工艺的发展方向。“ 结构化”加工可以更好、更精确地制造出所需功能的材料,挖掘高聚物的性能,为高聚物性能的提升提供了思路,同时也拓宽其应用领域。

[1] 瞿金平,张桂珍. 高分子材料加工成型技术创新与发展[C].北京:全国高分子材料科学与工程研讨会学术. 2014.

[2] 赵丹阳,王敏杰,李凯,等. 聚合物微挤出成型过程流动的均匀性[J]. 高分子材料科学与工程,2010,26(7):159-162.

[3] 曹文. 聚烯烃注射成型制品的形态控制和多层次结构[D].成都:四川大学,2007.

[4] Wang Ke,Chen Feng,Li Zhongming,et al. Control of the hierarchical structure of polymer articles via"structuring" processing[J]. Prog Polym Sci,2014,39(5):891-920.

[5] Call R. Battery separator and method of making same:US,9112214[P]. 2015-09-21.

[6] Yi Xin,Xu Ling,Wang Yuling,et al. Morphology and properties of isotactic polypropylene/poly(ethylene terephthalate)in situ microfibrillar reinforced blends:influence of viscosity ratio[J]. Eur Polym J,2010,46(4):719-730.

[7] 李跃文. 塑料注塑成型技术新进展[J]. 塑料工业,2011,39(4):6-9.

[8] 吴世见,郭建明,申开智,等. 制备高性能注塑和挤出制品的形态控制技术[J].高分子材料科学与工程,2003,19(3):58-62.

[9] 唐春红,张旺玺,曹维宇,等.不同牵伸倍数的PAN原丝结构性能的研究[J]. 塑料工业,2004,32(3):54-57.

[10] Zhang Qin,Wang Yong,Fu Qiang. Shear-induced change of exfoliation and orientation in polypropylene/montmorillonite nanocomposites[J]. J Polym Sci,Part B:Polym Phys,2003,41(1):1-10.

[11] Tom A M,Kikuchi A,Coulter J P. An experimental evaluation of vibration-assisted injection molding during manufacturing[J].Soc Gen Physiol Ser,2015,63(7):736-741.

[12] Liang Si,Wang Ke,Yang Hong,et al. Crystal morphology and tensile properties of LLDPE containing PP fibers as obtained via dynamic packing injection molding[J]. Polymer,2006,47(20):7115-7122.

[13] Kalay G,Bevis M. Processing and physical property relationships in injection-molded isotactic polypropylene. 1.Mechanical properties[J]. J Polym Sci,Part B:Polym Phys,1997,35(2):241-263.

[14] Altpeter H,Bevis M J,Gomes M E,et al. Shear controlled orientation in injection moulding of starch based blends intended for medical applications[J]. Plast Rubber Compos,2013,32(4):173-181.

[15] Su Run,Zhang Zeqi,Gao Xiang,et al. Polypropylene injection molded part with novel macroscopic bamboo-like bionicstructure[J]. J Polym Sci,Part B:Polym Phys,2010,114(31):9994-10001.

[16] Mano J,Sousa R,Reis R,et al. Viscoelasticbe haviour and time-temperature correspondence of HDPE withvarying levels of process-induced orientation[J]. Polymer,2001,42(14):6187-6198.

[17] Ghosh S,Viana J,Reis R,et al. Oriented morphology and enhancedmechanical properties of poly(L-lactic acid)from shear controlledorientation in injection molding[J]. Mater Sci Eng A,2008,490(1/2):81-89.

[18] Li Youbin,Liao Yongheng,Gao Xueqin,et al. Structure and properties of polyethylene prepared via low-frequency vibration-assisted injection molding[J]. J Polym Sci,Part B:Polym Phys,2005,43(1):13-21.

[19] Kikuchi A,Coulter J,Gomatam R. Assessing the effect of processingvariables on the mechanical response of polysytrene molded usingvibration-assisted injection molding process[J]. J Appl Polym Sci,2006,99(5):2603-2613.

[20] 李代叙,周海英,申开智,等. 共混体系HDPE/m-LLDPE在动态保压注射成型中增强增韧的研究[J]. 塑料工业,2005,33(5):12-15.

[21] 杨风霞,刘萍,陶建中,等. 动态保压注射成型中POE-g-MAH对PA1010-PP共混物的增容作用[J]. 复合材料学报,2011,28(2):42-48.

[22] 王聪,苏鹃霞,杜荣昵,等. 动态保压注射成型技术对PA 6/ EPDM-g-MA共混物相形态与力学性能的影响[J]. 塑料工业,2005,33(S1):228-231.

[23] 梁娜,苑会林,李鑫. PVC/ABS合金材料注塑加工的性能研究[J]. 塑料工业,2011,39(5):57-60.

[24] 谈述战,程真真,陈丽娜,等. 多层共挤出薄膜技术的发展概况[J]. 塑料,2013,42(4):42-45.

[25] 苗立荣,张玉霞,薛平. 多层共挤出塑料薄膜机头的结构改进与发展[J]. 中国塑料,2010,24(2):11-20.

[26] 王银霞. 高速挤出过程中管机头流道模拟及结构参数影响分析[D]. 北京:北京化工大学,2005.

[27] 钟雁,谢鹏程,吴廷,等. 新型微纳叠层功能复合材料制备装置及其性能研究[J]. 橡塑技术与装备,2011,37(3):6-9.

[28] 栾晓明,吕建梅,陈祖敏,等. 双机共挤芯层发泡PVC管材生产工艺技术[J]. 塑料,1998,27(1):43-47.

[29] 黎勇,苑红垒. 多功能多层共挤复合包装薄膜的研制与应用[J].中国包装工业,2006(6):69-70.

[30] 陈自卫,苑会林,王克俭,等. 双层复合共挤软面塑料装饰板材[J]. 绿色建筑,2007,23(6):13-15.

[31] 李锐. 双层挤出技术在电线电缆生产上的应用[J]. 广西机械,2003(2):55-56.

[32] 张友新. 组合式芯棒在共挤复合管材机头中的设计应用[J]. 塑料工业,2012,40(3):78-80.

[33] 张敏,孙胜,贾玉玺,等. 聚合物挤出过程中的数值模拟技术[J]. 高分子通报,2006(3):52-57.

[34] Gupta M,Lin Y,Deans T,et al. Structure and gas barrier properties of poly(propylene-graft-maleicanhydride)/ phosphate glass composites prepared by microlayercoextrusion[J]. Macromolecules,2010,43(9):4230-4239.[35] Bostan A T,Dogan A,Grewe A,et al. Multi-layer film with triple coextrusion film:WO,2006131104A2[P]. 2006-08-18.

[36] Xu S,Wen M,Li J,et al. Structure and properties of electrically conducting composites consisting of alternating layers of pure polypropyleneand polypropylene with a carbon black filler[J]. Polymer,2008,49(22):4861-4870.

[37] 曹文文,孙守封,曹娜,等. 石墨/聚乙烯导电复合材料PTC效应稳定性的研究[J]. 塑料工业,2012,40(S1):76-78.

[38] 肖兵. 聚合物气辅共挤成型理论研究进展[J]. 科技信息,2010,21(3):565-566.

[39] Liang R F,Mackley M R. The gas-assisted extrusion of molten polyethylene[J]. J Rheol,2001,45(1):211-226.

[40] 黄益宾,柳和生,黄兴元. 气体辅助挤出成型技术的研究进展[J]. 塑料科技,2008,36(11):90-93.

[41] 梁斌. 新型单机共挤螺杆挤出机的设计及分析[D].北京:北京化工大学,2007.

[42] 贾明印,薛平,朱复华,等.共挤出技术在聚合物成型加工中的应用及其设备的最新进展[J].工程塑料应用,2006,34(1):66-69.

[43] Ponting M,Burt T,Korley L,et al. Gradient multilayer films by forced assembly coextrusion[J]. Ind Eng Chem Res,2010,49(23):12111-12118.

[44] Li Zhongming,Li Liangbin,Shen Kaizhi,et al. Transcrystallinemorphology of an in situ microfibrillarpoly(ethylene terephtha-late)/poly(propylene)blend fabricated through a slit extrusion hotstretching-quenching process[J]. Macromol Rapid Commun,2004,25(4):553-558.

[45] Li Zhongming,Xu Xiangbin,Lu ai,et al. Carbonblack/ poly(ethylene terephthalate)/polyethylene composite with electrically conductive in situ microfiber network[J]. Carbon,2004,42(2):428-432.

Polymer"structure controlling"molding process

Wang Hongjian

(The Fourth Middle School of Ningbo, Ningbo 315211, China)

This paper provides an overview of polymer processing processes involving new type injection molding,multilayer co-extrusion and in situ microfibrillar molding. These processes can be used to help the structure and morphology of the polymer be better organized and obtain products with excellent properties. Among which,the polymer prepared by new type injection molding features“skin-core”structure,the orientation degree of the macro-molecules at the core is lower than that of the ones at the skin,therefore the average orientation degree of the product is low due to the thin skin. Multilayer co-extrusion is applied to fabricate the product composited with various multilayer polymers of diversified properties. It can also be used to design the product with different structures,thickness and number of layers to meet the requirements of the customers. The good control of the process contributes to the explicit and controllable structure and layers of the product, which has implemented "structural processing" for polymer. The polymer produced by in situ microfibrillar molding is improved in mechanical properties through orientation deformation of the disperse phase. The crystallization behavior of the polymer is changed as well.

polymer; processing technology; plastic injection; extrusion

TQ 232.6

A

1002-1396(2017)02-0092-06

2016-09-27;

2016-12-26。

王洪见,男,1981年生,硕士,一级教师,主要从事化学教育工作。联系电话:13736135132;E-mail:1649872208 @qq.com。