百万千瓦机组高压导汽管裂纹原因分析及处理

2017-03-28张立祥张彬王能淼

张立祥+张彬+王能淼

摘 要:某百万千瓦超超临界燃煤发电机组在对高压导汽管及焊缝检测时,发现高压导汽管与高压外缸连接处的焊缝中存在裂纹缺陷,需要进行修复处理。本文通过对裂纹产生的原因进行分析,制定科学合理的裂纹处理施工工艺和技术措施,经过现场对裂纹缺陷进行挖除及焊接热处理施工,完成后的焊缝成型美观,与母材过渡匀称,结合良好,经检测全部合格,保证了机组的安全稳定运行,并为同类型机组的检修提供了工程实例。

关键词:百万千瓦机组;高压导汽管;裂纹分析;焊接;热处理

DOI:10.16640/j.cnki.37-1222/t.2017.04.229

1 前言

某百万千瓦超超临界燃煤发电机组在对高压导汽管及焊缝检测时,发现高压导汽管与高压外缸连接处的焊缝中存在裂纹缺陷,裂纹细小较多,且集中分布在焊缝中间位置。为保证机组的安全稳定运行,经多次检测及综合考虑,决定对焊缝所存在裂纹缺陷予以挖除并重新进行焊接及热处理。

2 原因分析

该机组高压缸侧焊缝处高压导汽管的规格为Φ678×100mm,材质均为ZG1Cr10MoWVNbN;缸体侧材质均为ZG15Cr1Mo1V-B2。造成焊缝中存在裂纹缺陷的原因主要有:

2.1 厂家焊接热处理过程方面

高压导汽管与缸体焊接为异种钢焊接,缸体侧焊缝材质为铸钢ZG15Cr1Mo1V-B2,铸件合金元素分布不均匀,存在杂质较多,导汽管侧材质为高合金马氏体钢,具有一定冷裂倾向和接头脆化倾向,是促使产生裂纹的主因。

在厂家制造过程中,若焊缝焊完之后未及时进行热处理,造成焊缝焊后热处理的不及时,焊接应力不能及时释放,埋藏于焊缝内部,造成焊缝拘束力大,应力高,也会促使产生裂纹。

经测量,焊缝宽度为65mm,焊缝过宽造成此处存在较大的应力,是促使产生裂纹的辅因。

2.2 母材材质方面

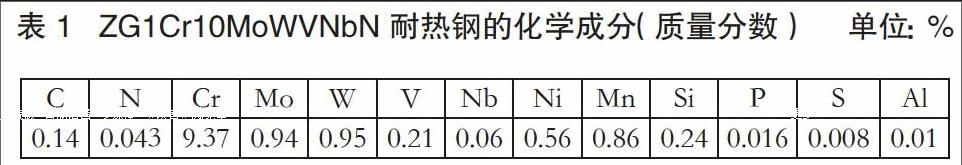

ZG1Cr10MoWVNbN耐热钢采用了 Nb-V 复合沉淀强化和 W-Mo 复合固溶强化,具有较好的热强性能、抗高温腐蚀和氧化性能,化学成分见表 1:

根据国际焊接学会推荐的用于反映低合金结构钢淬硬倾向的碳当量计算公式:

Ceq=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15]×100%=2.42%>0.6%

根据碳当量计算结果,该钢种焊接时淬硬倾向较大,可焊性差,较易产生冷裂纹和延迟裂纹,焊接时需要较高的预热温度和严格的工艺措施。

2.3 现场安装方面

高压导汽管座尺寸不足200mm,刚性拘束度过大,整路导汽管未安装一只支吊架,造成该处成为应力集中点,是促使产生裂纹的诱因。

因此,为了防止这些缺陷的再次产生,保证此钢焊后的使用性能,应合理选用焊材,制定科学、合理的焊接热处理工艺方案,现场严格执行,认真按制定的工艺规范操作,避免裂纹缺陷的再次产生。

3 裂纹缺陷处理过程控制

3.1 前期准备

(1)施工前技术人员根据工艺评定编制焊接作业指导书及热处理工艺卡,对参与该项目施工的人员进行施工方案、安全及技术交底,对每个工序的施工要点、施工工艺、质量控制提出了明确的要求,并着重宣读了电厂的安全规章制度、文明施工要求。

(2)在安全、文明施工方面应提前做好筹划,根据工程特点分析出安全、文明风险点,制定有针对性的防范措施,安排专人负责现场安全、文明施工的监控,并做好安全、文明施工的宣传工作,让业主放心、安心。

(3) 在施工工艺、质量方面制定详细的质量监控措施,确保每项工序能够严格按照施工方案、工艺要求执行。所有电动、吊装工器具校验合格,并贴有合格证。

3.2 施工工序

管道临时加固→原焊缝切除至根部并开坡口→根部焊缝、坡口检测→预热→坡口面堆焊过渡→焊接→焊后热处理→无损检测→支架拆除并清理现场

3.3 管道临时加固

根据施工方案及业主要求,分别对高压缸上、下方的高压导汽管进行加固,以防止在缺陷处理过程中因受力不均发生意外。

3.4 原焊缝切除至根部并开坡口根部焊缝、坡口检测

由于检测要求,现场焊缝已磨平,无法分辨焊缝边缘;且缸体侧材质为ZG15Cr1Mo1V-B2,导汽管侧材质为ZG1Cr10MoWVNbN,焊缝材质为R337,通过光谱检测只能区分一侧焊缝边缘的位置。

为此首采用环形坡口机对焊缝进行割除,割除宽度为50mm,待割除深度至50mm后,进行渗透、磁粉检测坡口面是否存在裂纹等缺陷。检测合格后,则坡口宽度不变、深度割除至80mm后再次进行渗透、磁粉检测。若检测仍存在裂纹等缺陷,则继续增加坡口的宽度及深度。待检测合格后方可进行下一道工序。

坡口清理:补焊区及坡口边缘10mm-15mm内仔细清理氧化皮、锈斑斑和油污等,不允许有任何影响焊接质量的污物存在。4只焊缝坡口尺寸见图1。

3.5 焊前预热

根据焊接工艺要,在规定的加热范围内对坡口两侧进行电加热预热,预热温度为250℃,升温速度50℃/h。由于管径、壁厚较大,为保证根部温度达到250℃,将坡口处包扎上保温棉降低热量的散失,热电偶监测温度到达后保温5h以上,用红外线测温枪实时测量坡口温度,待温度达到规定温度后方可进行焊接。

3.6 焊接過程

(1) 坡口面堆焊过渡层。预热温度达到后,焊接方法采用SMAW,焊材采用R317,规格为Φ3.2mm,对高压导汽管侧坡口用熔覆1层过渡层,厚度为3mm-4mm,并对因挖出缺陷造成的坡口不规则区域进行补修。然后进行磁粉检测,确保无缺陷后进行下一步操作。

(2)填充焊接。焊接方法采用SMAW,焊材选用R317,规格为Φ3.2mm,在焊接过程中严格执行以下操作要求:

1)每个焊口由两/三名焊工同时施焊,焊接时相互检查监督;焊接电流控制在100-130A范围内,整个焊接过程层间温度保持在200℃-300℃范围内,使用红外线测温仪实时监控层间温度,保持达到工艺要求温度且波动尽可能小。

2)采用多层多道焊接,注意接头质量,焊接接头须错开至少10-15mm,起弧后要讲起弧点充分熔合,避免产生未熔合,收弧后要将弧坑填满,避免产生弧坑裂纹,及时修磨起、收弧接头,保证起、收弧质量;加强道间、层间清理,发现缺陷及时处理,确认合格后继续施焊。

3)严格控制焊接线能量,焊道宽度不超过焊条直径的4倍,每根完整的焊条所焊接的焊道长度与该焊条的熔化长度之比应大于50%。

(3)蓋面层焊接。在填充焊接完毕并经检测无误后,进行盖面层的焊接,盖面层要高出母材5mm-6mm,对上一层焊缝金属进行自回火处理,消除部分应力,增强焊缝金属的塑韧性。

3.7 焊后处理

(1)后热。焊接完毕后,缓慢冷却至100℃时进行后热处理即低保,温度为100℃,恒温时间为2h。通过这一措施促使焊缝中的氢扩散溢出,防止冷裂纹的产生。

(2)焊后热处理。根据管件的壁厚及材质,热处理工艺见图2,在低温保护2h后,选择升温速度为50℃/h,焊后热处理温度为735±5℃,保温5h,降温采用颅内冷却,降温速度在30℃/h-50℃/h,300℃以下可不做控温。

加热器要布置规范、合理,保温棉包扎紧凑,热电偶、加热器的布置方式见图3。

3.8 无损检测

焊后热处理完毕后,将表面焊缝打磨抛光,对焊缝进行各项检测,检测包括:光谱复核、渗透检测、磁粉检测、超声检测、硬度检测,经检测均符合标准,结果判定为合格。

3.9 施工完毕

拆除加固措施并对施工场地进行清理,做到工完、料尽、场地清。

4 结论

通过对高压导汽管与高压外缸连接处的焊缝中存在裂纹缺陷的处理、焊接热处理过程中科学合理控制,严格监控和质量监督,所完成的焊缝层道均匀、成型美观,经过检测,所有结果合格,保质保量的按期圆满完成了裂纹处理,确保了该百万千瓦机组的安全稳定运行。

参考文献:

[1]DL/T869-2012,火力发电厂焊接技术规程[S].北京:中国电力出版社,2012.

[2]山东电力建设第一工程公司焊接工艺评定[Z].

作者简介:张立祥(1986-),男,甘肃陇南人,中专,主要从事电力建设焊接热技术管理工作。