细晶铜材料力学性能及药型罩领域应用研究

2017-03-28黄正祥祖旭东肖强强

闫 超,黄正祥,祖旭东,肖强强,贾 鑫

(南京理工大学 机械工程学院,江苏 南京 210094)

细晶铜材料力学性能及药型罩领域应用研究

闫 超,黄正祥,祖旭东,肖强强,贾 鑫

(南京理工大学 机械工程学院,江苏 南京 210094)

为研究细晶纯铜材料药型罩的侵彻性能,对细晶纯铜材料进行力学性能研究。利用二级轻气炮加速飞片的方法对细晶纯铜材料进行了冲击加载实验,给出了细晶纯铜材料在70~320 GPa范围内的冲击波速度和质点速度的关系。计算得到了适用于LS-DYNA的Gruneisen状态方程参数。利用拟合得到的参数分析了粗晶材料及细晶材料所形成的射流在断裂时间、侵彻威力方面的差异。根据仿真,在160 mm最佳炸高进行静破甲实验。结果表明,细晶材料药型罩的侵彻威力较粗晶材料明显提高,说明将药型罩材料的晶粒组织细化是提高破甲威力的重要手段。

细晶纯铜;动态力学性能;聚能射流;侵彻

在现代战场上,间隔装甲、复合装甲、爆炸反应装甲在坦克装甲车辆上的成熟运用,使得现阶段各国主战坦克的防御能力大幅提高,这就使破甲战斗部在与装甲防护技术和防护性能的博弈中处于明显的劣势。因此,提升现有破甲战斗部的毁伤威力,已经成为急需解决的关键性问题。在评价破甲战斗部威力时,射流的有效长度和断裂时间是衡量破甲能力的重要指标。根据国内外关于射流的理论研究[1],破甲金属射流是一种超塑性金属固体流,而金属的超塑性与其晶粒尺寸的平方成反比。另外,大量的动静态射流测量和破甲实验也表明,金属药型罩材料的破甲威力与其初始材料晶粒尺寸有着密切关系,随着药型罩材料初始晶粒尺寸的降低,射流的侵彻威力显著增加。但是传统加工手段的药型罩晶粒尺寸一般在几十微米以上,至多细化到10 μm。若能将药型罩材料的晶粒尺寸进一步细化到亚微米甚至纳米级别,则有望大幅度提升传统材料破甲弹的威力。因此,将超细晶及纳米晶材料运用到药型罩的加工生产当中,则可为药型罩侵彻能力的提升开拓新途径、新方法。

目前,国内外科研单位及学者针对药型罩材料晶粒尺寸及织构对射流长度和断裂时间的影响,开展了大量的研究工作。Bourne等[2]研究了初始药型罩材料晶粒尺寸和结晶织构对聚能装药药型罩侵彻威力的共同影响,结果表明药型罩材料晶粒组织的细化以及组织均匀性的改变,对聚能装药侵彻威力的提升意义重大。Lichtenberger[3]针对纯铜材料药型罩射流的断裂时间和晶粒尺寸之间的关系进行了研究,指出当药型罩材料晶粒尺寸在20~90 μm范围内变化时,药型罩形成金属射流的断裂时间随着晶粒的细化而呈现增长趋势。Walters[4]对晶粒尺寸范围在10~120 μm内的无氧纯铜药型罩侵彻结果进行了研究,得到了与Lichtenberger相类似的结论。Golaski[5]通过实验指明射流的断裂时间直接受药型罩材料晶粒尺寸的影响。王铁福等[6]利用静破甲威力实验和X光射线照相技术对25~70 μm范围内变化的4种紫铜药型罩进行了研究,得出药型罩材料晶粒度对射流动态延展性有重要影响,材料晶粒细化可增加射流长度、延缓断裂时间的结论。Hirsh[7]提出了一种能够解释细晶材料破甲射流形成与补充的模型,研究指出当金属晶粒小于5 μm时,其可获得类似液体表面张力的性质。

本文以提升传统紫铜药型罩侵彻威力为目标,通过等位角挤压(equal channel angular pressing,ECAP)手段将紫铜材料的晶粒组织进行细化,来实现破甲能力的提升。针对细晶纯铜材料,采用二级轻气炮作为加载手段,对细晶纯铜的Gruneisen状态方程参数进行计算,得到了适用于LS-DYNA的细晶纯铜材料参数。计算求解了2种材料药型罩在不同炸高条件下的侵彻威力,最终选取最佳炸高条件进行了静破甲实验研究,验证仿真参数的正确性。

1 细晶纯铜材料的冲击压缩实验

1.1 细晶纯铜材料的制备

本次试验所选用的纯铜原材料为工业无氧高导电性纯铜TU1,初始的外形尺寸为32 mm厚的热轧态板料。考虑到纯铜板料的制造过程会对材料显微结构造成破坏,因此在后续的晶粒细化之前,要对切割好的铜块(32 mm×32 mm×160 mm)进行真空退火处理。经过热处理之后,纯铜材料的晶粒尺寸约为100 μm。

在粗晶以及细晶纯铜药型罩的加工制造过程中,纯铜材料主要经历了如图1所示的过程,最终形成2种晶粒尺寸的纯铜药型罩。由粗晶纯铜材料到超细晶纯铜药型罩主要经历剧烈的塑性变形晶粒细化、轧制板材、旋压成形这三大过程。

图1 粗晶及细晶纯铜药型罩加工过程示意图

本文根据细晶纯铜药型罩实际加工制造流程,选取其中3种状态的超细晶纯铜材料作为研究对象,开展细晶纯铜材料的动高压加载的冲击压缩实验。选取的材料分别为:①经过剧烈塑性变形(ECAP8)之后的纯铜,②剧烈塑性变形加交叉轧制(ECAP8+CR)之后的纯铜,③剧烈塑性变形加轧制和热处理(ECAP8+CR+Treated)之后的纯铜。上述3种细晶纯铜材料和常规粗晶纯铜在准静态拉伸条件下的力学性能参数,以及通过EBSD观察的平均晶粒尺寸见表1,表中,s为晶粒尺寸,ρ为材料密度,σs为屈服强度,σb为抗拉强度,δEB为断裂延伸率,δVE为均匀延伸率。

表1 细晶纯铜材料力学性能

1.2 实验方法及测量原理

针对3种状态的细晶纯铜材料,采用二级轻气炮加速发射飞片的方法,使得飞片与靶板撞击,对靶板内部的材料进行冲击压缩。实验整体的方法原理如图2所示,图中,vw为飞片速度。

图2 冲击压缩实验原理图

在碰撞面前后的物理量满足如下的质量、动量、能量守恒方程:

ρ0(vD-vu0)=ρ1(vD-vu1)

(1)

p1-p0=ρ0(vD-vu0)(vu1-vu0)

(2)

(3)

式中:p为压强,ρ为密度,vu为质点速度,e为比内能,vD为样品中的冲击波速度,V为比体积,下标0表示冲击压缩前状态,1表示冲击压缩后状态。上述5个待测物理量,需要测量出其中的任意2个,再根据式(1)~式(3)就可以计算出其余的参数。考虑到现有的技术手段及测量准确性等因素,本文选择测量冲击波速度vD及粒子速度vu。冲击波速度vD采用直接测量的方法,粒子速度则是根据阻抗匹配法进行测量。考虑到本文研究的冲击压力范围较高,因此选用2种标材:无氧铜和Ta,其中选择Ta是为了实现更高的冲击压力。当标材为无氧铜时,属于对称碰撞,此时飞片的速度vw等于样品中粒子速度的2倍,即vw=2vu。当选择Ta为标材时,待测材料中的冲击波后粒子速度可以表示为

(4)

式中:

F=ρ0tλt

G=-ρ0tC0f-2λtvwρ0t-ρ0svD

(5)

H=ρ0tvw(λtvw+C0f)

式中:ρ0f为标材的密度;C0f,λf分别为标材的Hugoniot参数;ρ0s为待测样品的密度。vw,vD通过实验测量得到。因此就可以通过式(4)、式(5)求解出待测样品中的冲击波后粒子速度vu。通过上述手段就可以将vu的测量转变为弹速vw的测量。

本次实验是在中国工程物理研究院φ28 mm口径二级轻气炮试验系统上进行的。弹丸的击靶速度采用激光遮断式测试技术(OBB)测量,通过安装在发射管末端的2组光源,当弹丸通过时会依次遮挡光束,此时示波器会显示2个脉冲的响应时间差,再结合两光源的距离,就可以得到弹丸的速度vw。样品中的冲击波速度采用成熟的电探针测试技术测量,电探针的布局如图3所示。

图3 电探针布局图

样品前表面16根探针,后表面7根探针,另外还有4根触发探针(T1,T2,T3,T4),4根接地探针(G1,G2,G3,G4)。利用波阵面还原法计算样品中的冲击波传播时间,将样品前表面的探针响应时间及空间坐标带入下式:

t=A1x+A2y+A3x2+A4y2+A5xy+A6

(6)

式中:t为探针的响应时间;x,y为探针的平面坐标;A1,A2,…,A6为方程系数。

对式(6)进行拟合,计算曲面方程系数,再将样品后界面探针的空间位置坐标带入到曲面方程中,可以得到样品前界面冲击波所对应的到达时间tb,i,样品前界面的冲击波响应时间为tf,i,则样品中冲击波经过的时间ta计算如下:

(7)

式中:k表示样品后界面探针的个数。利用测量得到的样品厚度就可以计算出样品中的冲击波速vD。

1.3 实验结果与分析

根据实验具体测量的弹丸速度vw、样品中的冲击波速度vD、通过阻抗匹配法计算得到的粒子速度vu及其他相关参数的计算结果见表2。表中,φ为冲击波速度计算得出的相对测量不确定度,pH为冲击压力计算值,V为冲击压缩后的比体积,V0为冲击压缩前的比体积。

表2 3种细晶纯铜材料的冲击压缩实验数据

表2中的1-1发实验数据,由于飞片未精加工,实验并不满足精密物理实验的要求,因此可信度差,实验数据无效。其余3种材料的vD-vu关系如下:

vD1=4.058(±0.029)+1.476(±0.049)vu1

(8)

vD2=3.934(±0.054)+1.506(±0.058)vu2

(9)

vD3=4.000(±0.075)+1.487(±0.026)vu3

(10)

式中:各量下标的序号和表2中的材料号一一对应。3种材料的vD-vu关系显示测量结果较为接近,说明晶粒细化并不能够影响材料在超高压条件下的冲击压缩性能。前处理手段的不同,改变的仅仅是材料显微结构组织均匀性等因素,并未彻底改变材料的组成成分。而对某种材料的冲击压缩性能而言,影响的主要因素却是初始密度及组成成分。针对本次实验所进行的10发有效数据,由于3种材料的测量结果都比较相近,因此可以近似地看成是针对破甲弹药型罩所用细晶纯铜材料在70~320 GPa压力范围内所测量得到的冲击压缩数据。将上述所有数据进行线性拟合,图4为所有数据拟合得到的vD-vu关系,可以得到vD-vu关系式:

vD=4.007(±0.06)+1.485(±0.02)vu

(11)

图4 数据拟合得到的细晶铜vD-vu关系

若要拟合细晶纯铜材料的Gruneisen状态方程系数,就需要对其格林爱森系数γ随比体积变化的关系式进行求解,目前主要采用经验公式的方法进行求解[8]:

(12)

式中:常态格林爱森系数γ0采用:

(13)

式中:c为流体声速,可以近似地等于零压下的材料声速c0=4.007km/s;αv为体积膨胀系数,cV为定容比热,KT为等温体积模量。由于细晶纯铜材料是一种新型材料,许多材料参数仍然是未知的,因此在计算求解过程中,对于一些材料的物性常量,利用纯铜材料的数值进行代替。αv,cV等材料参数的取值参考文献[8]。将上述数据带入式(12),计算求得常态下的格林爱森系数γ0=2.07。因此格林爱森系数随着比体积的变化关系可以表示为

(14)

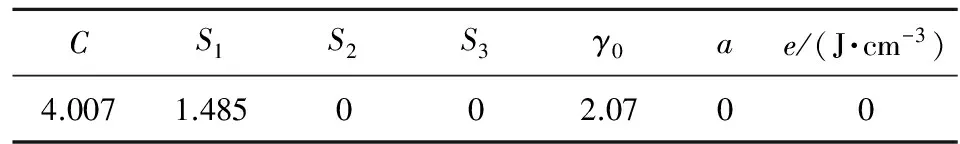

细晶纯铜材料的Gruneisen状态方程参数见表3,表中参数C,S1,S2,S3是利用飞片冲击压缩得到的vD-vu关系获得,γ0为Gruneisen系数;a为γ0的一阶体积修正。

表3 细晶纯铜材料的Gruneisen状态方程参数

2 数值仿真计算及实验研究

2.1 数值计算模型及材料参数

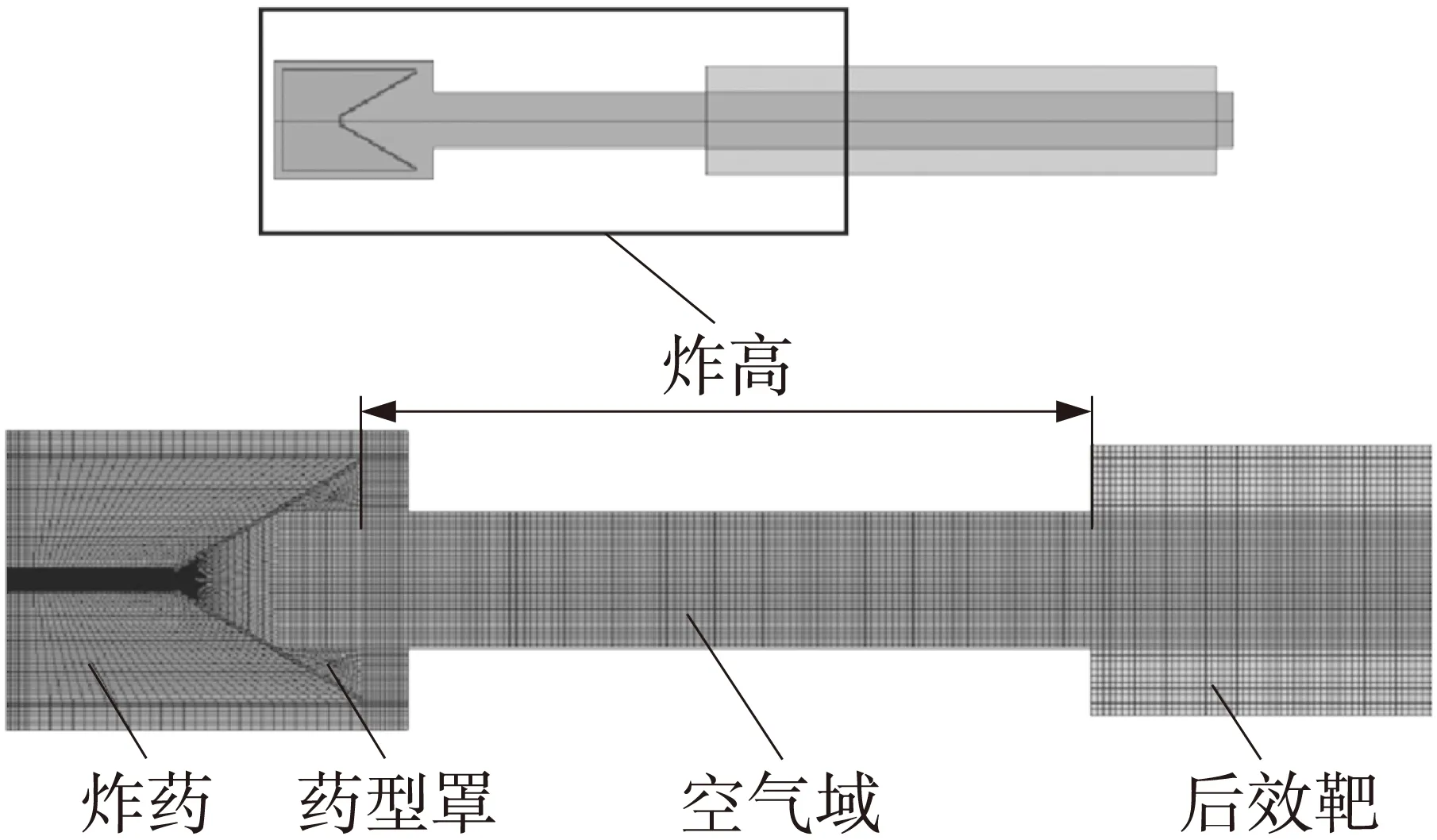

采用有限元软件LS-DYNA建立全尺寸静破甲实验的数值计算模型。聚能装药采用φ56 mm无壳体装药,大量的弹靶实验证明该种成型装药结构合理,破甲性能稳定。基准装药的基本尺寸见图5。药型罩材料都是纯铜,两者仅在微观晶粒尺寸上存在差异。后效靶的材料为45#钢。

图5 基准装药的尺寸

炸药爆炸压垮药型罩形成射流及射流与靶板的相互作用,属于典型的多物质相互作用的大变形运动。采用Van Leer ALE算法进行模拟。该算法为二阶精度算法,可较精确地模拟炸药爆炸过程中动量与能量之间的转化。

针对上述的实际物理模型,采用有限元软件进行建模。建立的模型如图6所示。模型整体由四部分区域组成,其中,炸药、药型罩、空气域采用三维Euler网格建模,后效靶采用三维Lagrange建模,这2种网格采用ALE算法耦合在一起。考虑到模型属于典型的回转体结构,因此选择1/4模型进行建模来减少计算量,提高计算效率。在模型的对称面上施加对称滑移约束,将空气域的边界设置为非反射边界。

图6 有限元模型

炸药装药为JH-2炸药,材料模型采用高能炸药爆轰模型和JWL状态方程。空气域的材料模型采用Null模型和LINEAR_POLYNOMIAL状态方程[9]。药型罩材料为粗晶纯铜和超细晶纯铜,后效靶材料为45#钢,材料模型都采用Johnson-Cook模型和Gruneisen状态方程。其中粗晶纯铜和45#钢的材料参数参考文献[10]。细晶纯铜材料的材料参数根据准静态及动态拉伸实验得到的结果进行拟合,见表4,表中,A为考虑应变率及温度下的屈服强度;B,n为应变率强化系数;C为应变率敏感系数;m为温度软化系数。

表4 细晶纯铜材料的J-C模型相关参数

2.2 仿真计算结果与分析

2.2.1 晶粒尺寸对射流断裂时间的影响

根据3.1节建立的有限元模型,在不添加后效靶的情况下研究材料晶粒尺寸对射流断裂时间的影响。分别截取粗晶纯铜射流出现断裂的时刻56 μs,细晶纯铜射流出现断裂的时刻74 μs,以及2种射流都出现断裂后80 μs的射流形态,计算结果如图7所示。从图中不同时刻的射流形态对比可直观地发现,粗晶纯铜药型罩形成的射流在56 μs时射流头部就已经出现颈缩断裂,而同时刻细晶纯铜药型罩形成的射流形态完好,仍然处于稳定的长度增加阶段。直至74 μs,细晶纯铜药型罩形成的射流才出现头部断裂,相比于粗晶药型罩,射流开始出现断裂的时间延长18 μs。更晚的射流断裂时间则意味着形成射流的有效长度更长。对比同时刻的粗晶纯铜药型罩的射流,其射流的头部已经可以观测到较为明显的连续断裂。随着时间的继续推移,细晶纯铜药型罩的射流头部才出现断断续续的射流断裂,但断裂的程度并不是很明显,只有头部一小部分发生与射流主体的分离,总的来说新增加的断裂数量有限,射流形态仍然具有很好的一致性。粗晶纯铜在80 μs时形成射流,射流断裂的范围继续增加,整体显现出较长范围的颗粒状断裂射流。

图7 不同时刻超细晶纯铜与粗晶纯铜射流形态对比

从仿真结果的对比情况来看,细晶药型罩形成的射流具有较长的累积射流和较迟的射流断裂时间,且明显优于粗晶药型罩形成的射流,这说明药型罩材料初始晶粒细化有助于射流性能的增强。同时,由于聚能射流的超塑性是在高应变率下由动态再结晶引起的,而动态再结晶的难易、快慢,又与材料的晶粒度密切相关,因此材料的初始晶粒越细其动态再结晶也就越容易,再结晶的速度也就越快。最终导致的结果就是连续射流的长度增加。

2.2.2 炸高对药型罩侵彻威力的影响

相同装药结构的药型罩形成的射流在飞行过程中受到惯性力的作用而不断拉长,头部速度也会降低,故药型罩具有最佳炸高。细晶材料由于具有更好的动态延展性,因此在不同炸高条件下,其表现出的侵彻威力可能与粗晶材料不一致。因此针对相同装药结构不同晶粒尺寸的2种材料开展炸高对比研究,具有一定的科学意义。

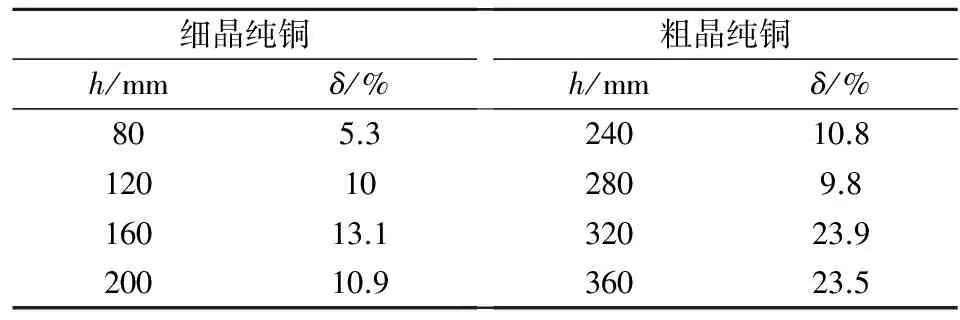

利用3.1节中数值计算模型,计算2种材料药型罩在不同炸高时侵彻性能的差异。炸高选取80 mm,120 mm,160 mm,200 mm,240 mm,280 mm,320 mm,360 mm,炸高的变化范围为1.5~6.5倍装药口径。计算后效靶的侵彻深度对比见图8。图中,h为炸高,P为侵彻深度。

从上述的计算结果可以看出,细晶药型罩和粗晶药型罩的侵彻深度都随着炸高的增加呈现先增加后减小的趋势,且都在3倍装药口径附近达到最佳侵彻威力,但侵彻威力始终是细晶材料优于粗晶材料。随着炸高的继续增加,在超过4倍装药口径时,2种材料药型罩的侵彻威力开始出现降低,但降幅不尽相同。粗晶纯铜药型罩的侵彻深度随着炸高的增加降幅明显,而细晶药型罩则降幅平缓。2种材料在相同炸高条件下的侵彻深度增幅δ如表5所示。

图8 不同炸高条件下2种药型罩侵彻深度对比

表5 2种材料药型罩不同炸高条件下侵彻深度增幅对比

伴随着炸高的增加,在5倍装药口径炸高范围内,侵彻深度增幅主要呈现出先增加后减小的趋势,且在3倍装药口径附近取得最大值。在高于5倍装药口径的情况下,粗晶药型罩侵彻深度明显减小,而细晶药型罩的侵彻深度减小不明显,使得在大炸高的情况下,2种材料的侵彻深度增幅又逐渐增大。造成这种情况的原因:在80 mm,120 mm的小炸高情况下,由于射流并未得到完全伸长,因此超细晶材料较粗晶材料侵彻深度的增幅有限,不能体现出细晶材料在超塑性方面的优势。随着炸高的增加,粗晶纯铜药型罩在炸高160 mm时侵彻深度最大,达到236 mm,约为4倍装药口径。细晶纯铜药型罩也在炸高160 mm时侵彻深度最大,达到273 mm,约为5倍装药口径。细晶纯铜药型罩的侵彻深度随着炸高的增加,上升速度快且幅度大。随着炸高的进一步增加,在200~360 mm范围时,细晶纯铜药型罩侵彻深度随着炸高的增加呈现缓慢减小的趋势,而粗晶纯铜药型罩的侵彻深度随着炸高的增加而降幅明显。特别是在320 mm,360 mm炸高情况下,侵深增幅增加,达到23.9%和23.4%,说明在大炸高情况下,虽然2种材料形成射流的整体侵彻威力较低炸高而言减小,但是细晶材料射流由于具有更好的延展性,在大炸高的情况下仍然可以保持一定的侵彻威力。这主要是因为在大炸高条件下,射流头部在未接触到靶板之前,由于速度梯度的存在,头部产生拉伸断裂,形成颗粒状的不连续射流,最终形成断裂侵彻,使得侵彻性能下降。

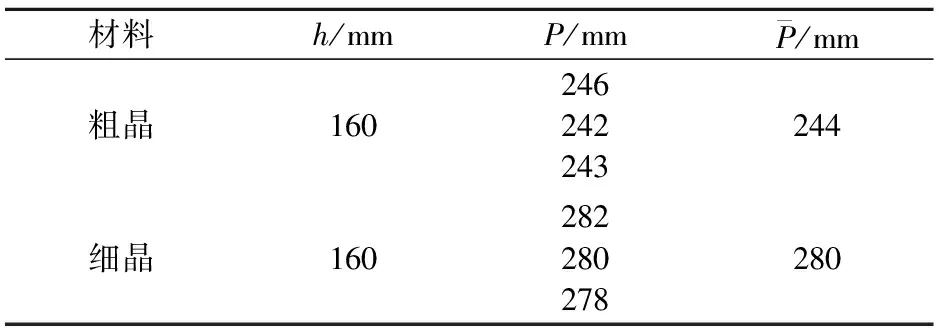

2.3 实验验证

仿真结果显示,粗晶及细晶材料药型罩的最佳炸高都在160 mm,因此对2种材料在此炸高条件下进行静破甲实验研究。试验现场的布置如图9所示,主要包括雷管、成型装药、炸高筒、靶板四部分,其中靶板由不同高度的圆柱形45#钢叠加而成。

图9 静破甲实验现场布置

表6 实验结果对比

采用细晶纯铜药型罩的装药,在160 mm炸高条件下侵彻深度分别达到了282 mm,280 mm,278 mm,与相同装药结构的粗晶药型罩在最佳炸高条件下的平均侵彻深度244 mm相比,侵彻深度增加均在14%以上。同在160 mm炸高下,实验与仿真误差为5.6%,这说明根据力学实验拟合的J-C材料模型参数及轻气炮实验测量的细晶纯铜状态方程参数真实可靠,可以为细晶纯铜药型罩的研究提供参考。

相同炸高条件下,粗晶纯铜与细晶纯铜药型罩的侵彻孔形貌见图10。粗晶铜药型罩的平均侵彻深度为244 mm,侵彻孔截面均为规整圆形,射流在轴线方向上保持很好的一致性。进一步从剖面侵彻孔通道形貌分析可知,侵彻孔前半段过渡均匀,未见凹凸不均变化,而侵彻孔底部则见明显“波浪形”变化。分析可知:射流在侵彻到末端时,射流尾部由于存在速度差,出现明显的分段断裂,但是射流的方向并没有太大的变化,故断裂的射流不断形成新的侵彻孔。相比于粗晶纯铜药型罩,细晶纯铜药型罩平均侵彻深度为280 mm,较粗晶纯铜药型罩平均侵彻深度增加了14.7%,表明细晶纯铜药型罩的侵彻威力明显优于粗晶态。从侵彻孔形貌分析可知,细晶纯铜形成的射流侵彻孔不仅侵彻深度增加明显,侵彻孔内壁也更加光滑平直,同时孔底部出现“波浪形”的范围也更长。由此可以看出,细晶纯铜药型罩形成的射流长度要比粗晶纯铜药型罩长得多,但超细晶纯铜药型罩形成的射流尾部速度可能较低,低于45#钢的临界侵彻速度,可以通过选择高能炸药来进一步提高超细晶纯铜药型罩的侵彻深度。

图10 炸高160 mm侵彻孔形貌对比

3 结论

本文通过力学性能实验,研究了细晶纯铜材料的动态力学性能,得到了适用于LS-DYNA的材料模型参数及状态方程参数。利用仿真模型分析了药型罩晶粒尺寸对射流断裂时间及侵彻威力的影响,最后根据仿真结果选择最佳炸高进行了静破甲实验验证,得到的主要结论如下。

①准静态拉伸实验结果显示,经过ECAP8及ECAP8+CR之后的纯铜材料,屈服强度分别达到360 MPa和400 MPa,较粗晶状态时增加70 MPa。同时根据EBSD微观组织观察,材料的晶粒尺寸被细化到500 nm左右,在经过轧制处理后,晶粒尺寸进一步减小至300 nm。

②根据实验测量数据,通过阻抗匹配法计算得到冲击波后粒子速度vu。并拟合得到了3种材料在70~320 GPa范围内的vD-vu关系。由于测量结果较为接近,可将3种细晶纯铜材料近似地认为是一种应用于破甲战斗部的细晶纯铜材料,得到冲击波速度vD和波后粒子速度的关系为vD=4.007(±0.006)+1.485(±0.02)vu,并计算得到了细晶纯铜的Gruneisen系数随比体积变化的关系:γ=2.07(V/V0)。

③仿真结果表明,药型罩材料的初始晶粒尺寸对聚能射流有着重要的影响。在相同装药结构下,细晶材料形成的射流有效长度及断裂时间更长。在160 mm最佳炸高情况下,细晶材料平均侵彻深度 280 mm,粗晶材料平均侵彻深度244 mm,增幅达14.7%。

④由实验分析可知,细晶纯铜药型罩侵彻性能较粗晶纯铜药型罩而言提升明显,因此可以利用细晶纯铜替代现有的粗晶纯铜作为药型罩材料。

[1] PETIT J,JEANCLAUDE V,FRESSENGEAS C.Breakup of copper shaped-charge jets:experiment,numerical simulations,and analytical modeling[J].Journal of Applied Physics,2005,98(12):123521.

[2] BOURNE B,JONES P N,WARREN R H.Grain size and crystallographic texture effects on the performance of shaped charge[C]//14th Internatioanl Symposium on Ballistics.Quebec,Canada:IBC,1993:19-124.

[3] LICHTENBERGER A,SCHARF M,BOHMANN A.Influence of the structural and metallurgical state of a liner on the performance of a shaped charge:CO 218/8[R].Saint-Louis:French-German Research Institute,1981.

[4] WALTERS W.Introduction to shaped charges:MD21005-5069[R].Aberdeen,MD:Army Research Laboratory Aberdeen Proving Ground,2007.

[5] GOLASKI S K.Effect of liner grain size on shaped charge jet performance and characteristics:BRL-TR-2800[R].Aberdeen,MD:US Army Ballistic Research Laboratory,1987.

[6] 王铁福,王雷.药型罩材料的晶粒度对射流性能的影响[J].高压物理学报,1996,10(4):291-298. WANG Tie-fu,WANG Lei.The effects of the grain size of a liner on the performance of shaped charge jets[J].Chinese Journal of High Pressure Physics,1996,10(4):291-298.(in Chinese)

[7] 董文健.大口径纯钨药型罩CVD制备工艺的优化与破甲性能的研究[D].北京:北京理工大学,2015. DONG Wen-jian.Study of CVD process optimization for large diameter pure tungsten liner and penetration performance[D].Beijing:Beijing Institute of Technology,2015.(in Chinese)

[8] 汤文辉,张若棋.物态方程理论及计算概论[M].北京:高等教育出版社,2008. TANG Wen-hui,ZHANG Ruo-qi.Introduction theory and computation of equations of state[M].Beijing:High Education Press,2008.(in Chinese)

[9] 尚晓江,苏建宇,王化锋.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2006. SHANG Xiao-jiang,SU Jian-yu,WANG Hua-feng.ANSYS/LS-DYNA dynamic analysis method and the engineering examples[M].Beijing:China Water and Power Press,2006.(in Chinese)

[10] JOHNSON G R,COOK W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperatures[C]//Proceedings of the 7th International Symposium on Ballistics.[S.l.]:IBC,1983:541-547.

Mechanical Property of Ultra-fine Grained Copper Material and Study on Application of Liner Field

YAN Chao,HUANG Zheng-xiang,ZU Xu-dong,XIAO Qiang-qiang,JIA Xin

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

In order to study the penetration performance of ultra-fine grained(UFG)copper liner,the mechanical property of UFG copper was studied.The impact experiment of UFG copper were conducted by two-stage light-gas-gun planar impact technique.The relation between shock velocity and particle velocity was described in the pressure range from 70 GPa to 320 GPa.The parameters of Gruneisen EOS applied to LS-DYNA were calculated.The differences of break-up time and penetration power between the coarse grained copper and UFG copper were analyzed by fitting parameters.The penetration experiment was carried out by choosing the best burst-height 160 mm.The results show that the penetration power of UFG copper liner significantly improves compared with the coarse grained copper liner,and it is the effective way to improve the penetration power to reduce the grain size of liner material.

ultra-fine grained copper;dynamic mechanical property;shaped charge jet;penetration

2016-04-27

闫超(1991- ),男,硕士研究生,研究方向为材料的动态力学行为。E-mail:18601408248@163.com。

TJ413.2

A

1004-499X(2017)01-0085-08