龙虎泡油田偏磨井系统优化与节能

2017-03-27敬新大庆油田有限责任公司第九采油厂

敬新(大庆油田有限责任公司第九采油厂)

龙虎泡油田偏磨井系统优化与节能

敬新(大庆油田有限责任公司第九采油厂)

龙虎泡油田偏磨井作业比例逐年增大,由15.5%上升至26.7%,成为油井检泵作业的主要原因。杆管偏磨是有杆泵采油过程中不可避免的问题,主要受到井斜与套变、抽油杆弯曲、油管蠕动及含水上升几方面影响,为了明确龙虎泡油田偏磨的主要因素,通过理论计算、现场情况统计,分析导致抽油机井杆管偏磨的敏感性因素,结果表明泵径过大、冲速过高、含水上升、扶正器间距过大及杆径匹配不合理等导致抽油机井杆管偏磨现象严重。依据理论计算、现场情况统计的结果,对导致杆管偏磨的敏感性因素进行系统优化、综合防治,偏磨作业井次由每年31井次减少到14井次,偏磨作业比例由26.7%降低到16.7%,偏磨井能耗由150 kWh下降到123 kWh,节能效果显著。

杆管偏磨;敏感性因素;防治措施;系统优化

1 现状

抽油杆偏磨是大部分油田普遍存在的问题,对于进入中后期开采阶段的油田,由于油井供液状况变差、注水导致含水上升,抽油杆偏磨问题更加突出。龙虎泡油田抽油机井平均泵径44 mm,泵深1387 m,冲程2.6 m,冲速4.7 min-1,沉没度356 m,流压6.6 MPa,日产液10.4 t,日产油1.7 t,含水84.1%,泵效39.1%,上载荷56.7 kN,下载荷28.8 kN。2011年以来偏磨作业井比例逐渐增大,由15.5%上升至26.7%,2012年开始达到20%以上,成为龙虎泡油田检泵作业的主要原因。统计2012—2014年维护作业349井次,其中偏磨导致作业井75井次,占维护作业井21.5%。杆管偏磨造成漏失、断脱的井通过校检泵方可恢复正常生产,一方面影响了抽油机井的产量,另一方面增加了作业费用,缩短油井检泵周期。

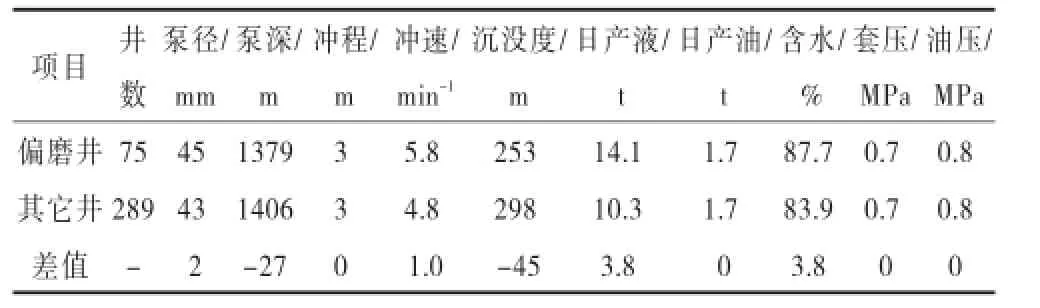

统计2012—2014年偏磨井75井次,其中直井74井次、定向井1井次。偏磨部位主要是抽油杆接箍偏磨,抽油接箍外径大,抽油杆弯曲时更易与油管接触并磨损断脱。杆管偏磨位置主要位于抽油杆下部200 m以内,处于中和点以下抽油杆受压区,抽油杆弯曲严重,同时存在偏磨段上移的情况。与其它未发现偏磨井比较,存在泵径大,冲速高,沉没度较低,含水相对较高的现象(表1)。

表1 偏磨井和正常井生产情况对比

2 偏磨影响因素敏感性分析

抽油机井杆管偏磨主要受到井斜与套变、抽油杆弯曲、油管蠕动及含水上升几方面影响[1],龙虎泡油田偏磨井大都为直井,井眼弯曲主要是钻井时800 m以下产生的螺旋弯曲,相关研究表明对偏磨影响不大,且未发现套变。可见,偏磨主要来源于抽油杆弯曲、油管蠕动及含水上升。

2.1 抽油杆弯曲

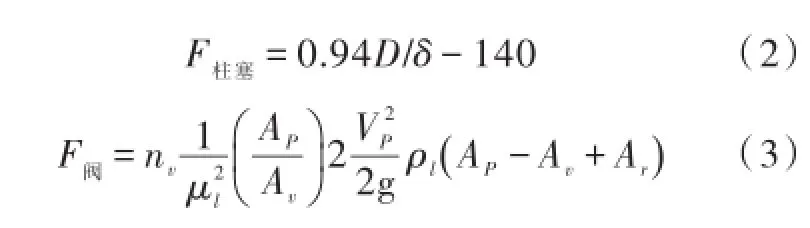

抽油杆弯曲主要是因为下行时受到井液通过游动阀时的阻力、柱塞与泵筒之间的摩擦力、井液与杆摩擦力、浮力、惯性载荷等影响,在中和点以下受压而弯曲[2]。井液与杆摩擦力、浮力、惯性载荷影响相对较小,不予考虑,抽油杆弯曲载荷主要受井液通过游动阀时的阻力[3]、柱塞与泵筒之间的摩擦力影响[4],弯曲载荷F为

式中:F——弯曲载荷,N;

F柱塞——柱塞与泵筒之间的摩擦力,N;

F阀——井液通过游动阀时的阻力,N;

D——抽油泵柱塞直径,m;

δ——柱塞与泵筒间隙,m;

AP——抽油泵柱塞横截面积,m2;

Av——游动阀座孔过流面积,m2;

Ar——最下部抽油杆柱的横截面积,m2;

μl——流量系数;

g——重力加速度,m/s2,常取9.81;

nv——游动阀个数;

VP——柱塞运动速度,m/s;

ρl——井液密度,kg/m3。

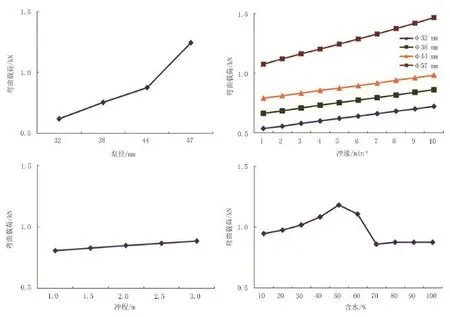

弯曲载荷随着泵径、冲速的增加,大幅度上升,特别是泵径为φ57 mm以上时,增加幅度更大;随冲程、含水增加,变化不大(图1)。

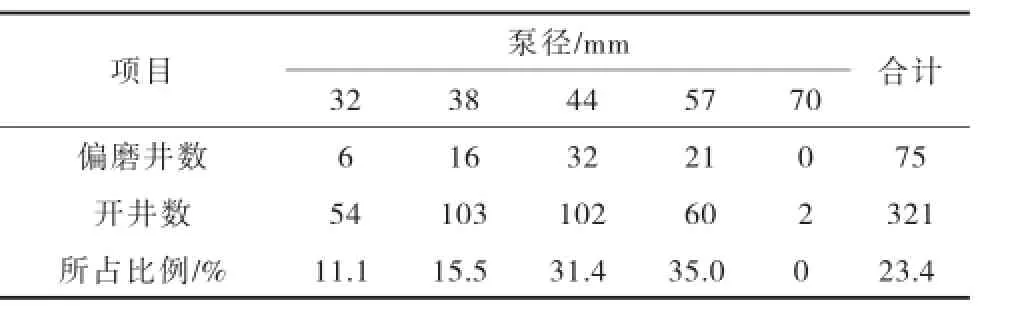

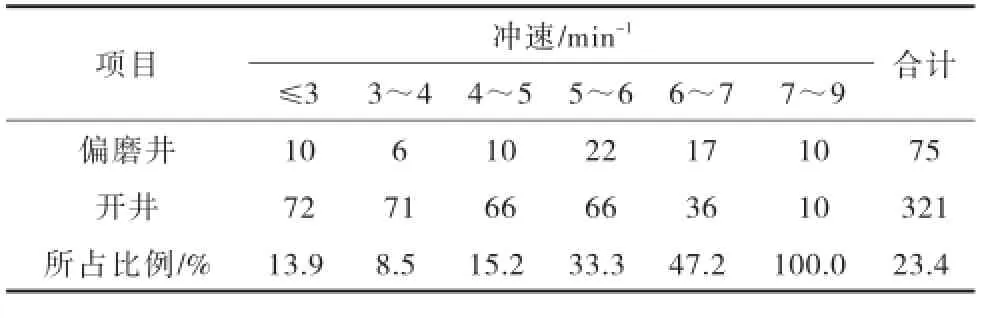

统计龙虎泡油田2012—2014年偏磨作业井,随着泵径增加,偏磨作业井占开井数比例增加,即偏磨作业概率增加,其中φ44 mm、φ57 mm泵偏磨作业分别32、21井次,占到开井数的31.4%、35%(表2);冲速3 min-1以上,随着冲速增加,偏磨偏磨作业概率增加,其中5 min-1以上偏磨作业分别为 22、17、10井次,占到开井数的 33.3%、47.2%、100%(表3)。

表2 泵径分布情况

表3 冲速分布情况

由表2、表3可知,为减小偏磨概率,在满足生产需要前提下,泵径越小偏磨概率越小,冲速控制在3~5 min-1之间。

2.2 油管蠕动

图1 弯曲载荷分别与油井泵径、冲速、冲程、含水的关系曲线

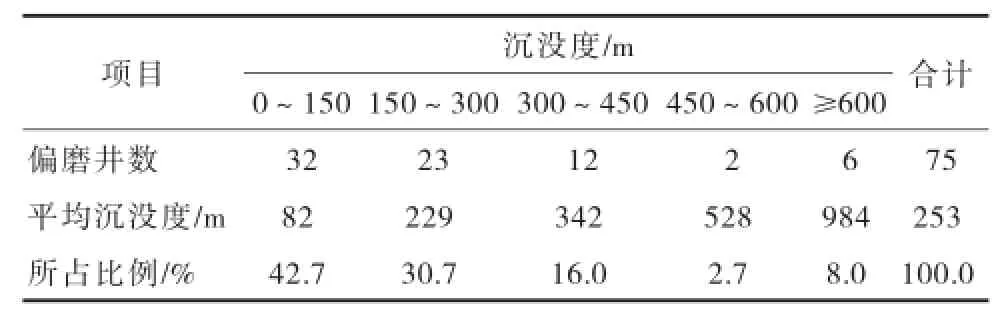

活塞上行时,自由悬挂油管中和点以下会产生螺旋弯曲。蠕动原因是与抽油泵连接的上部油管内部压力变化,产生弯曲效应,油管内压力是柱塞两端的压差乘以柱塞面积[5]。沉没度低的井,活塞两端压差大,油管更易螺旋弯曲,与抽油杆接触产生偏磨。统计龙虎泡2012—2014年偏磨作业井,沉没度150 m以下32井次,占偏磨作业井的42.7%,且偏磨作业概率达25%(表4)。

表4 偏磨井沉没度分布情况

2.3 含水的影响

随着含水上升,井筒内液体由油包水型变为水包油型,杆管接触时润滑状况恶化,摩擦系数增加,杆管偏磨加剧。水润滑条件下杆管磨擦系数是油润滑条件下的3~6倍,单位长度杆管磨损量随着磨擦系数的增加,即含水的上升,而大幅度增加,磨损到一定程度便会导致断脱作业[6]。

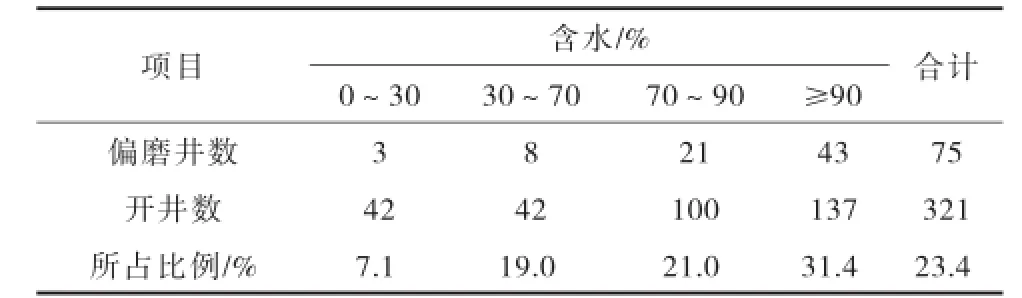

统计龙虎泡油田2012—2014年偏磨作业井,随着含水上升,偏磨作业井次、作业概率大幅度增加(表5)。

表5 偏磨井含水分布情况

2.4 扶正器应用存在的问题

龙虎泡油田2012—2014年偏磨作业井扶正器情况,主要是一扶杆,且部分井未使用扶正器。3扶限位超强杆偏磨1口, φ44 mm泵,杆匹配φ22 mm× φ19 mm,冲速6 min-1,杆匹配偏小、冲速偏高,作业时杆匹配换成φ25 mm×φ22 mm,开井后将冲速由6 min-1调至4 min-1,免修期由476天延长至1052天。

存在以下几方面问题:

1)不满足扶正器安装间距要求,扶正器安装间距过大而不能有效扶正,难以预防杆管偏磨[7]。油田φ32 mm、φ38 mm、φ44 mm、φ59 mm抽油杆匹配分别为 φ19 mm×φ16 mm、φ22 mm× φ19 mm、φ22 mm×φ19 mm、φ25 mm×φ22 mm,由杆柱的弯曲变形挠度方程计算最大扶正器安装距离x[8],扶正器安装距离为3.2~4.4 m,每根杆至少需安装2~3个扶正器。偏磨井75井次,安装1个扶正器67井次,未下扶正器6井次,大部分井不满足扶正器安装间距要求。同时,增大杆径可减少弯曲变形程度,减少扶正器用量,经计算:φ44 mm泵使用φ22 mm杆,扶正器安装间距3.8 m增加到5.2 m;φ38 mm泵使用φ22 mm杆,扶正器安装间距4.2 m增加到5.6 m;φ32 mm泵使用φ19 mm杆,扶正器安装间距由3.2 m增加到4.6 m。

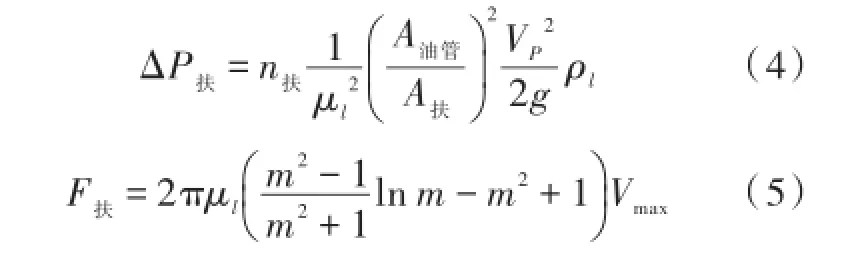

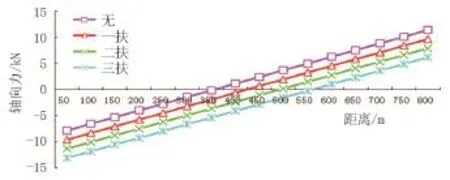

2)已安装扶正器井存在偏磨段上移情况。这里主要考虑井液流动在扶正器处产生的压头损失、井液对扶正器向上的磨檫力,可以得到使用扶正器时抽油杆中和点上移情况(图2)。

式中:ΔP扶——扶正器处压头损失,Pa;

n扶——扶正器个数,个;

μl——井液黏度,MPa·s;

A油管——油管内横截面积,m2;

A扶——扶正横截器面积,m2;

F扶——井液对扶正器向上的磨檫力,N;

Vmax——柱塞最大运动速度,m/s;

m——油管内径与扶正器直径比,无因次。

图2 使用扶正器时抽油杆中和点上移情况

由图2可知,当使用扶正器时,抽油杆中和点上移且上移高度逐渐减小,理论计算无扶正器及使用一扶杆、二扶杆、三扶杆中和点分别为泵上350、425、495、555 m。

统计实际偏磨段上移6井次,一扶杆5口,偏磨上移到泵上556 m有3口,偏磨上移到泵上800 m有2口,是因为杆管有不同程度结蜡。偏磨上移到泵上800 m井2口,正常上下载荷53.3/21.8 kN,由于未及时洗井加药,作业前几个月上下载荷74.1/ 27.8 kN,作业起出油管发现杆管结蜡严重,下刮蜡一趟。二扶杆1口偏磨上移到泵上511 m。可见,可增加扶正器至泵上600 m,并加强日常清防蜡工作。

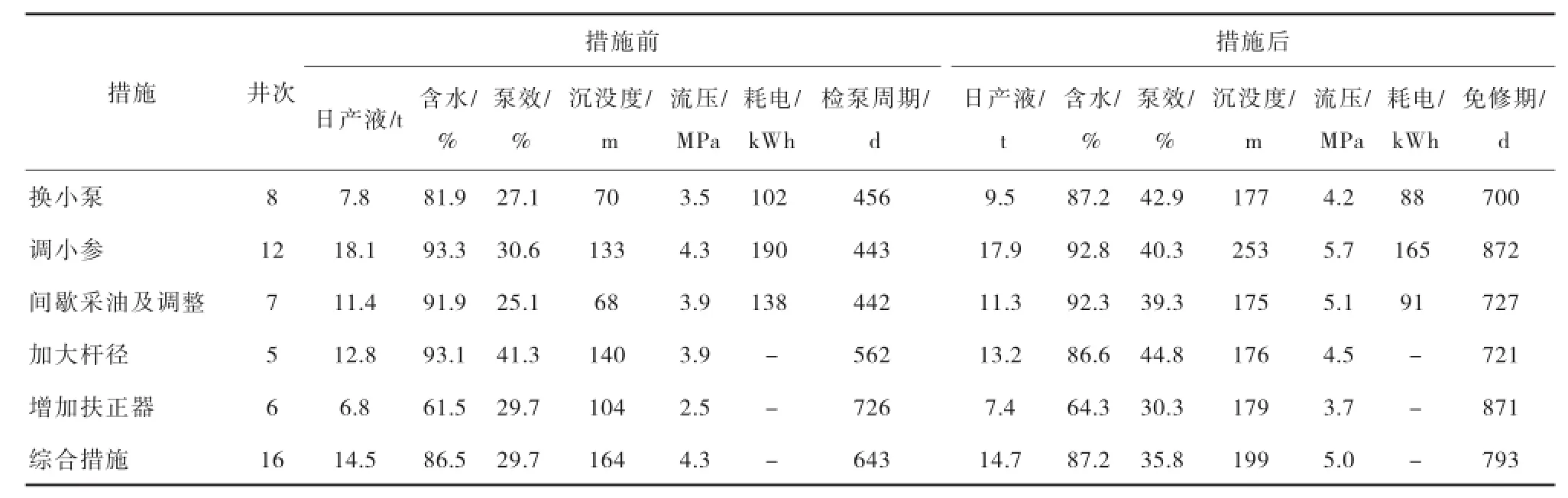

表6 偏磨井防治效果

3)拉杆较长、杆径小、无扶正器导致偏磨作业,作业3井次,拉杆长度8.01~9.26 m,杆径16 mm。使用短拉杆,减少其影响。

3 防治措施及应用

通过以上分析,为经济有效降低龙虎泡油田偏磨作业概率及能耗,主要从以下几方面采取措施:减小抽吸参数,在满足生产需要前提下,泵径最小,冲速控制在3~5 min-1;加大间歇采油执行、调整力度,合理提高沉没度,减小活塞两端压差,缓解油管螺旋弯曲;优化扶正器间距及杆匹配,适当增加扶正器用量、抽油杆杆径,并避免使用长拉杆。

通过对偏磨作业75井次减小参数、间歇采油、增加杆径或扶正器及综合治理54井次,措施前后日产液稳定,流压上升1 MPa,泵效上升8.5个百分点,免修期目前由543天已延长到789天,延长了 246天,最高已延长至 1368天,耗电由150 kWh下降到123 kWh(表6)。

4 结论与认识

1)导致龙虎泡杆管偏磨的主要因素是泵径、冲速、沉没度及高含水。在满足生产需要前提下,使用小泵、低冲速、合理控制沉没度有利于延缓杆管偏磨,并降低偏磨井能耗。

2)扶正器应用存在安装间距过大、偏磨段上移、长拉杆无扶正器,导致扶正器应用未达到预期效果,也是杆管偏磨的重要因素,通过减小扶正器间距、适当增加扶正器应用长度、避免使用长拉杆,使扶正器的优势得以发挥。

3)对于杆管偏磨防治,需从参数、沉没度、含水控制及泵径、杆、扶正器优化等地面、地下的手段系统优化,综合防治,本着先易后难、先地面后地下,经济有效地缓解杆管偏磨的发生,并使偏磨井能耗最低。

[1]崔衍领,杨福成.管杆偏磨机理研究及其防治[J].断块油气田,1999,6(5):58-60.

[2]王鸿勋,张琪.采油工艺原理[M].北京:石油工业出版社,1989:56-63.

[3]董世民,封柯.水驱高含水油井杆管偏磨原因的力学分析[J].石油机械,2004,32(2):11-14.

[4]杨超,范士娟.直井中抽油杆柱的偏磨计算[J].大庆石油学院学报,2000,24(4):68-70.

[5]郭晓忠,刘洪举,崔雅桂,等.含水与沉没度对杆管偏磨的影响研究[J].大庆石油地质与开发,2006,25(4):82-84.

[6]刘晓旭,林元华,曾德智,等.有杆抽油系统杆管偏磨磨损量预测研究[J].石油矿场机械,2009,38(1):34-37.

[7]张安德,李鹏,肖月杰,等.抽油机偏磨井杆柱受力及偏磨原因的探讨[J].石油钻探技术,2004,32(6):38-40.

[8]陈永明,苗国晶,周巍,等.直井扶正器安装位置、间距理论计算及应用[J].机械工程师,2007(3):129-131.

10.3969/j.issn.2095-1493.2017.03.008

2016-12-12

(编辑 王古月)

敬新,工程师,2005年毕业于西南石油学院(石油工程专业),从事油田机采井生产动态、科研和技术管理工作,E-mail:dq_jingxin@petrochina.com.cn,地址:黑龙江省大庆市红岗区创业庄采油九厂工程技术大队,163853。