抽油机井“三节点”节能管理试验

2017-03-27张建达大庆油田有限责任公司第五采油厂

张建达(大庆油田有限责任公司第五采油厂)

抽油机井“三节点”节能管理试验

张建达(大庆油田有限责任公司第五采油厂)

为了提高节能效果,以油井平衡率、皮带、盘根为“三节点”,开展了机采节能现场实践。根据扭矩递减趋势确定合理的盘根维护周期为6天,合理的扭矩值为40~70 Nm;六型机合理皮带按压为8~12 kg、十型机为22~25 kg时抽油机能耗低;通过功率测试仪取代电流表指导平衡调整,消除电动机作负功的问题,降低能耗。通过消除负功调平衡、松紧定压调皮带、扭矩量化调盘根共实施800井次,累计节电53.4×104kWh,创经济效益32万元。

抽油机;盘根 ;节点

在举升高度相当的情况下,外围油田单井日产液量比老区采油厂低,导致系统效率低,机采单耗相对较高[1]。近几年某厂从技术措施和管理措施入手,采取了大量的节电措施,使机采综合单耗控制在8 kWh/t左右,目前节能电动机的应用率达90%以上,节能控制箱应用率达95%以上,为了降低抽油机井能耗,以油井平衡率、皮带、盘根为能耗治理点(图1),通过试验,以寻求合理工况下节电最大化[2]。

图1 “三节点”示意图

1 消除负功调平衡

从油田抽油机井的管理现状看,示功图反映抽油泵在一个完整冲程中的工作状况,但只录取上、下冲程最大电流,却不能把电动机在一个冲程中做功情况反映出来,无法直接把抽油机的运行状态与电动机做功对应起来分析,分析诊断并不全面,不利于节能工作[3]。针对存在负功的井,开展了消除负功的调整实验。

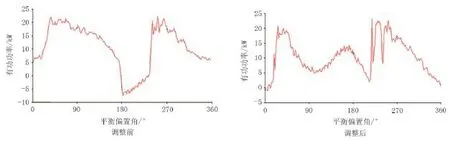

当上冲程作负功时,曲柄方向释放的能量大于举升杆柱、液柱需要的能量,而带动电动机做负功;当下冲程作负功时,载荷方向释放的能量大于举升曲柄、平衡块所需要的能量,带动电动机做负功。选取上冲程作负功试验井A和下冲程作负功试验井B,通过调整平衡偏置角消除负功,调整后机械能转换效率提高,负功基本消失(图2、图3),有功能耗下降(表1)。

表1 A井、B井调整前后效果对比

通过功率测试仪取代电流表指导平衡调整,消除了电动机作负功的问题,实现了抽油机井的真正平衡。针对存在负功的360口抽油机井进行了调整,年累计节电10.4×104kWh,创造经济效益6.2万元。

2 松紧定压调皮带

图2 A井调整平衡偏置角前后有功功率曲线

图3 B井调整平衡偏置角前后有功功率曲线

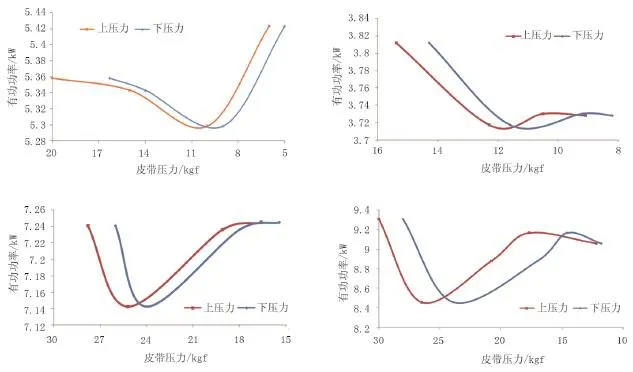

抽油机皮带过紧或过松,都会造成有功功率增大,能耗上升。常规皮带松紧度依据手指按压程度来判断,没有统一量化标准[4],研制应用按压测试仪测试皮带的松紧度。使用压力表测试皮带下方压力方式来衡量皮带松紧度对能耗的影响,选取4口井试验,其中选十型常规游梁抽油机2口井,皮带型号为5380;选六型常规游梁抽油机2口井,皮带型号为5080,平衡比90%以上。对结果进行监测和对比分析[5]。

通过测试皮带上方、下方压力值和能耗值,找到压力值和有功功率的关系。测试时用力压皮带,仪器外平面与皮带平面重合时,读取压力值,抽油机运行平稳时再测能耗值,现场试验4口井,绘制压力和有功功率关系曲线(图4)。

以皮带下方压力为主,能耗最低时,六型机皮带压力为8~12 kg、十型机为22~25 kg时,抽油机能耗较低。皮带测试及调整工作推广应用90口井,调整后平均单井有功功率下降了0.2 kW,累计年节电5.2×104kWh,年创经济效益3.1万元。

图4 现场试验井压力和能耗关系曲线

3 扭矩量化调盘根

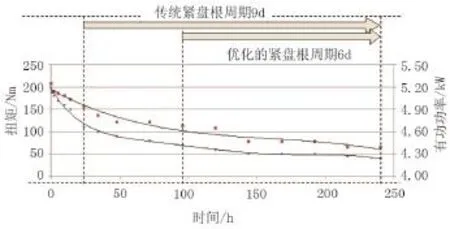

选择试验井,将盘根松紧度调至200 Nm,间断录取扭矩值,待下降趋势稳定后延长录取周期。

扭矩随时间自然递减(图5),当盘根紧至200 Nm时最初的24 h内扭矩递减速度最快,24 h后就递减至110 Nm,随后盘根扭矩随时间递减变缓,第240 h递减至40 Nm盘根出现渗漏现象。

图5 盘根松紧度的自然递减曲线

由图5可知:盘根扭矩(代表盘根松紧度)随时间延长逐渐降低,且初期降低幅度大,后期下降幅度逐渐变缓;消耗的有功功率(代表耗电)也随扭矩的降低而减少,时间在96~240 h(扭矩为40~70 Nm)时有功功率曲线斜率较小,说明此时能耗是较低的。

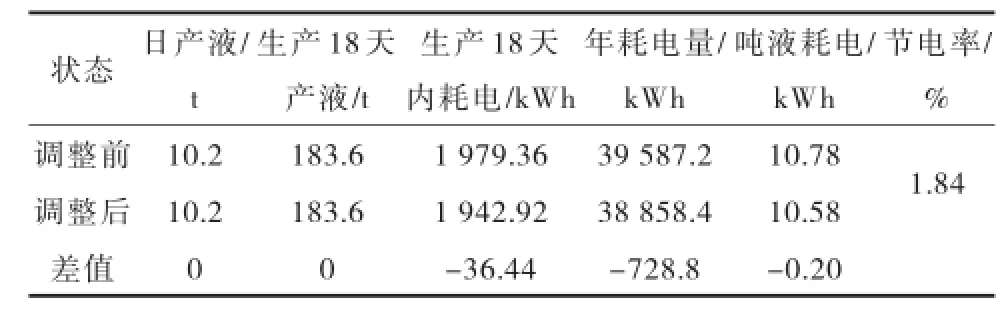

表2 调整盘根周期前后能耗及节电情况

对图5中曲线进行积分,传统紧盘根周期为9天时,总能耗为989.68 kWh;优化的紧盘根周期为6天,总能耗为647.64 kWh,取措施前后调整盘根周期9天和6天的最小公约数18天为电量对比周期,生产18天内节电36.44 kWh,吨液耗电降低0.20 kWh,节电率1.84%(表2)。

调整后盘根扭矩确定为70 Nm。制定相应的管理制度,推广应用盘根扭矩扳手,实现了盘根松紧度直观量化,盘根合理的扭矩值确定为40~70 Nm,正常维护周期6天。目前,已推广350口井,累计节电37.8×104kWh,年创经济效益22.7万元。

综上,消除负功调平衡、松紧定压调皮带、扭矩量化调盘根三节点工作共实施800井次,年节电量53.4×104kWh,累计创效32万元。

4 结论

1)通过功率测试仪取代电流表指导平衡调整,消除电动机作负功的问题,降低能耗。

2)六型机合理皮带按压为8~12 kg、十型机为22~25 kg时抽油机能耗低。

3)根据扭矩递减趋势确定合理的盘根维护周期为6天,合理的扭矩值为40~70 Nm。

[1]武俊宪.天平式游梁抽油机节能技术应用[J].石油和化工节能,2013(3):16-19.

[2]马志坚.节能监测管理在油田开发中的作用[J].石油石化节能,2013,3(9):49-50.

[3]姜杰,马强.抽油机井系统效率评价与管理标准的研究[J].承德石油高等专科学校学报,2009,11(1):17-20.

[4]田连雨.抽油机井日常管理能耗节点标准的确定[J].石油工业技术监督,2014,30(6):28-31.

[5]邓吉彬.抽油机井系统效率评价与管理新方法及其应用[J].石油地质与工程,2006,20(5):100-102.

10.3969/j.issn.2095-1493.2017.03.002

2017-01-08

(编辑 庄景春)

张建达,工程师,2005年毕业于大庆石油学院(石油工程专业),从事油田生产管理工作,E-mail:zhjianda@petrochina. com.cn,地址:黑龙江省大庆油田有限责任公司第五采油厂第三油矿生产办,163513。