非标单列圆锥滚子轴承套圈磨削工艺改进

2017-03-27柴灵芝杨明奇刘旗奚强郭建辉

柴灵芝+杨明奇+刘旗+奚强+郭建辉

摘 要:文章简要分析了某非标单列圆锥滚子轴承套圈的结构特点及加工难点,根据在加工中出现的问题,论述了问题产生的原因及有效的解决方法,优化了磨削加工工艺。

关键词:非标;单列圆锥滚子轴承;磨削加工工艺

1 概述

单列圆锥滚子轴承套圈结构较简单,一般需要经过锻造、车加工、热处理、磨加工等加工工序来实现其尺寸、精度和性能要求,而合理的磨削加工工艺在满足产品精度要求的同时,提高生产效率方面显得尤为重要[1]。

2 轴承套圈的结构特点及加工难点

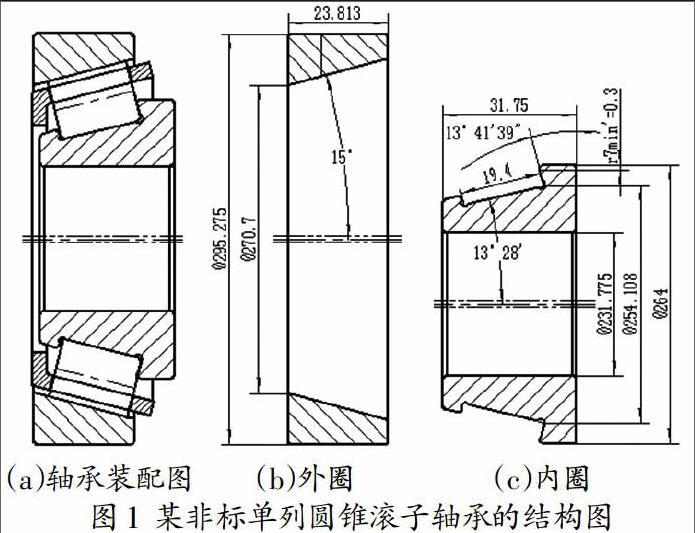

某非标单列圆锥滚子轴承的结构如图1所示,其中图(a)为轴承装配图,图(b)和图(c)分别为内、外圈零件图。由图1可知:轴承套圈为轻、窄薄壁轴承,且内、外圈滚道角度及内圈大挡边锥面与大端面的夹角均较大。目前国内圆锥滚子轴承的加工工艺已基本成熟,但薄壁轴承套圈因其宽度小,径向和轴向刚性差,抵抗外力的能力差,易产生变形,在车加工过程中易产生加持变形,在热处理过程中易产生淬火应力变形,在磨削加工过程中因磨削热、磨削力作用易造成的磨削应力变形,这些都将导致零件的尺寸精度、形位精度等难以达到图纸要求,废品率较高,而大锥角圆锥滚子轴承在磨削加工工艺过程中,易出现磨削内滚道时砂轮无法磨削到靠近大挡边一侧的滚道边缘而造成内滚道留边的现象。

3 存在的问题及解决方案

3.1 变形问题

在各加工工序中,最大变形来自于热处理产生的淬火应力变形,其主要影响轴承套圈大端面的翘曲变形,此型号轴承在试制过程中,热后件套圈大端面翘曲变形高达0.5mm,而端面在磨削过程中起到端面定位基准的作用,因此在加工中采用加大磨削留量的方式来改善热后的变形量,使磨削后零件能达到产品要求的各项精度。因此在工艺制定时,增大了磨削留量,将磨削加工工艺过程中常采用的两次循环磨削改为三次磨削循环以提高精度,即将原有的粗磨、细磨工序改为及粗磨、细磨及精磨工序。

外圈的磨削加工通常采用大端面定位,支撑外径磨削外径(支外磨外)、支撑外径磨削外滚道(支外磨内)的加工方式,因此大端面的精度将影响其他各面的精度,而外径的精度将影响外滚道的精度,据此,制定外圈的磨削加工工艺流程为:粗磨双端面→粗磨外径→粗磨外滚道→→磁粉探伤→稳定处理→细磨双端面→细磨外径→细磨外滚道→精磨双端面→精磨外径→精磨外滚道→超精外滚道、抛光外径。

内圈的磨削加工通常采用大端面定位,支撑内滚道磨削内滚道(支外磨外)、支撑内滚道磨削内径(支外磨内)的加工方式,因此大端面的精度将影响其他各面的精度,而内滚道的精度将影响内径的精度,据此,制定工艺流程为:粗磨双端面→粗磨内滚道→粗磨大挡边→粗磨内径→磁粉探伤→稳定处理→细磨双端面→细磨内滚道→细磨大挡边→细磨内径→精磨双端面→精磨内滚道→精磨大挡边→精磨内径→超精内滚道、大挡边。

3.2 内滚道留边问题

在磨削此型号单列圆锥滚子轴承内圈滚道过程中,出现了砂轮端面剐蹭大挡边的现象,若避免此现象发生,必将导致磨削内滚道时,砂轮无法磨削到靠近大挡边一侧的滚道边缘而造成内滚道留边的现象。经分析,导致此问题产生的原因是由于此型号内滚道角度较大,大挡边锥面与内圈大端端面夹角也较大,即内滚道与大挡边锥面夹角较小,而目前国内磨削内滚道的设备上可采用的砂轮直径Ds均较大(通常Ds为600mm),大挡边越程槽的设计尺寸M2max(内圈滚道素线与越程槽的交点至大挡边素线的距离)已不满足大锥角圆锥滚子轴承的加工工艺需求,因此导致此现象发生。

大挡边越程槽是大挡边与滚道之间的过渡结构,是车加工、磨加工内圈滚道和大挡边时的退刀槽,也起到容纳滚子大端倒角及储存润滑油的作用,若大挡边越程槽尺寸过大,会导致内滚道的有效长度减小,减弱轴承的承载能力,若越程槽尺寸过小,将导致磨削内滚道时产生留边现象,当小到不足以容纳滚子倒角时,会引起滚子运转不灵活并加剧磨损,最终影响成品套圈装配后的装配性能及轴承的使用寿命等,因此应合理设计和控制大挡边越程槽的尺寸[2]。在单列圆锥滚子轴承设计时,M2max通常根据洛阳轴承研究所文件:ZYB9-93《圆锥滚子轴承设计方法》选取,据此文件选取此型号的M2max值为:M2max=0.7mm,经实践证明,此数值不适用于国内设备选用大尺寸砂轮磨削大锥角轴承的实际加工情况,易产生留边现象。而大锥角圆锥滚子轴承磨削不产生留边的条件[3]为:

式中:M2max为大挡边越程槽的尺寸;λ为内圈大挡边锥面与端面的夹角;β为内滚道与中心线的夹角;DS为内滚道磨床砂轮直径;d2为大挡边直径;r'7min为大挡边倒角径向坐标的最小极限尺寸;a为大挡边所在的边缘点在内滚道上的投影长度。由图1可知:λ=13°41′39″,β=13°28′,DS=600,d2=264,di=254.108,r'7min=0.3,由上式(1)可知:M2max?0.8105,因此应优化大挡边越程槽尺寸M2max的设计值。

3.3 其他问题

3.3.1 磨削加工留量分配。由于磨削留量较大,若细磨后,内滚道与内径的壁厚变动量(即壁厚差Ki)控制不好,在精磨工序,若滚道留量较大,内径留量较少,很容易导致磨削内径时,内径圆度达不到图纸要求的精度,即出现内径磨不圆的现象,原因是磨削内径时以内滚道为基准作为支撑面,若细磨壁厚差控制不好,磨削内径很难改变原始偏心位置,若内径留量足够,内径精度则能达到工艺要求,否则很容易因内径留量不足造成的大批量报废。因此,在制定磨削加工工艺时,應合理制定粗、细、精磨的磨削量,选择合理的磨削参数,在控制变形和精度的同时,缩短生产周期,提高效率。

3.3.2 磨削加工尺寸稳定性。此型号轴承在磨削加工过程中,出现过细磨后达到精度要求,但过段时间套圈发生变形,破坏了原有精度的现象,后采取在细磨工序后增加二次回火稳定工序,达到了改善磨削后变形的问题。

4 结束语

通过分析某非标单列圆锥滚子轴承的结构特点及加工难点,结合在加工中出现的问题,论述了问题产生的主要原因及有效的解决办法,优化了磨削加工工艺,为此类单列圆锥滚子轴承的磨削加工工艺的制定提供了一定的参考性。

参考文献

[1]吴丽丽,县鹏宇.轻、窄系列圆锥滚子轴承套圈磨加工工艺分析[J].轴承,2012(11):20-21.

[2]王江山.大锥角圆锥滚子轴承内圈越程槽设计对轴承性能的影响[J].金属加工(热加工),2013(S1):185-187.

[3]陈德富.大锥角圆锥滚子轴承内圈大挡边越程槽尺寸的设计[J].轴承,2010(08):8-9.