NMC—32VS型数控加工中心自制对刀仪的研究与设计

2017-03-24叶坤煌

摘 要:为了达到加工精度和效率的提高,机床生产厂家、用户都希望在数控机床上安装各种加工精度监测仪器,也就是安装测量装置进行自动测量,对刀具的相对位置进行测量,并根据测量得到的结果自动修正刀具的偏置值,使设备能加工出更高精度的零件。因此结合NMC—32VS型数控加工中心设计一个能在机床上使用的自动对刀仪.用自制的对刀仪进行对刀即简单又便捷,而且时间又短,对刀准确,使用又非常方便,提高了数控加工中心的产品加工效率,具有较高的经济实用性。

关键词:数控加工中心;对刀仪;刀补设定

基金项目:福建省石狮市科技计划项目(项目编号:2014SK05)

近些年来随着科学技术的发展,机械产品日趋精密和复杂,需要机床具有较强的适应产品变化的能力,因此经济型数控机床和简易数控系统的机床在市场上的应用也随之广泛。其次要在简易数控机床上安装多把刀具,由于刀具类型不同,刀尖位置和长度都不一致,需要各把刀具测量计算出刀补值,才能使程序继续运行加工出合格的零件。而手动对刀相对比较麻烦且误差大些,对需频繁换刀的小批量生产的工件,更会增加对刀工时,使加工效率偏低,不利于自动化加工的实现,使加工中心的优势难以发挥。若使用自动对刀仪,对出标准刀具后,其它的刀具相对于标准刀的位置偏差就会自动修正,得到各把刀的刀补值,既准确又很方便。对于产品更新频繁多的,生产周期短的产品加工,提供了很大的方便。

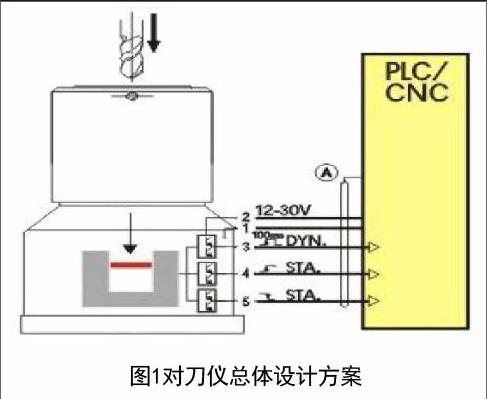

NMC-32VS型的铣床数控加工中心自制对刀仪是采用机械触发式传感器,通过控制刀具运动轨迹来触发传感器的,PLC把传感器接收到的信号反馈给数控系统,再由系统对数据进行相应的处理,然后得出准确的数值。这种对刀仪连接线简单,且易于维护,并可以提高生产率,降低加工成本。对刀仪总体设计方案如图1所示。

1 NMC-32VS型的铣床数控加工中心介绍

数控加工中心是由机械设备与数控系统组成的加工比较复杂零件的高效率自动化机床。数控加工中心是目前世界上产量最高、应用最广泛的数控机床之一。它的综合加工能力较强,一次装夹能完成较多的加工工序,且加工精度较高,适合加工中等难度的批量工件,其效率比普通设备高出5~10倍,因为它能完成许多普通设备所不能完成的加工工艺。因此对形状较复杂,精度要求高的单件加工或中小批量生产更为适用。并且NMC-32VS型立式加工中心具有直线插补、圆弧插补、快速定位、坐标系设定、刀具偏置、进给保持、循环启动、固定循环、自诊断、误差补偿、程序存储等功能。机床动态性能好、运动精度控制准确、加工精度稳定且一致性好,能在一次装夹下完成零件钻、扩、镗、铰等孔类加工和铣削平面、沟槽、曲面等多种工序的加工。

2 “对刀仪”的结构及原理

对刀的目的是为了建立工件坐标系,简单的说就是确立工件在加工中心工作台中的位置,实际上就是求对刀点在工作台坐标系中的坐标。用立式加工中心在加工前首先要选择对刀点,对刀点是指刀具相对于工件运动的起点,而对刀点既可以设在工件上(如工件上的设计基准或定位基准),也可以设在夹具或工作台上的某一点,但前提是该点必须与工件的定位基准保持一定精度的尺寸关系。

当对刀时,应使刀位点与对刀点重合。所谓刀位点是指刀具的定位基准点,对于立铣刀来说,其刀位点是刀尖。对刀的目的是确定对刀点(或工件原点)在工作台上坐标系中的绝对坐标值,测出刀具的刀位偏差值,而对刀点找正的准确度直接影响加工精度。在实际加工时,使用单把刀具很难满足工件的加工要求,通常要使用多把刀具进行加工。在使用多把刀加工时,其在换刀位置不变的情况下,换刀后刀尖点的几何位置将出现偏差,因此不同刀具在不同的起始位置开始加工时,都应能保证程序正常运行。所以结合铣床数控加工中心的特性自制了一个“对刀仪”,而该项目的主要技术创新旨在设计一种机内接触式自动对刀仪,实现数控加工前的对刀,提高生产率,降低加工成本。

基于自動对刀仪线性工件原理,这款自制的对刀仪可提供最小且没有侧向扭转的测量力。即使是最敏感易且直径最小的刀具,也可以实现高精度测量。内部使用微型光栅:(1)无机械磨损(2)长期使用中保持极高精度;其他产品机械式开关:1.测量时有机械磨损2.使用一段时间后精度下降。如图2所示、图3所示。

3 对刀仪的作用

(1)对刀仪在±X、±Y、±Z六个方向上进行刀偏值的测量和补偿,可以有效地解决人工对刀产生的误差和效率低下的问题。不管是使用何种切削刀具,进行轮廓铣削时,所有参与切削的刀尖点或刀具轴心线都必须通过调整或补偿,使其精确地位于工件坐标系的同一理论点或轴心线上。对于动力型回转刀具,除了要测量并补偿刀具长度方向上的偏置值外,同时还须测量和补偿刀具直径方向上的偏置值(刀具以轴心线分界的两个半径的偏置值)。不然加工中心是无法保证加精度的。如果使用了对刀仪,则结果就不一样了,因为用自动对刀仪对刀后能够自动设置好刀具对工件坐标系的偏置值,从而自动建立起工件坐标系。在这种情况下,加工程序中就无需再用手动输入来建立工件坐标系了。

(2)加工过程中刀具磨损或破损的自动监测、报警和补偿

在没有安装对刀仪的机床上完成磨损值的补偿是很麻烦的,需要多次停机对工件的尺寸进行手工测量,还要将得到的磨损值手动修改刀补参数。如果安装对刀仪后,这个问题就简单多了,特别是安装HPPA型或HPMA型的机床更为方便。前者只要根据刀具的磨损规律,干完一定数量的工件后停下机床,用对刀仪再进行一遍对刀即可;后者只要在程序中设定完成多少个加工循环,然后执行一次自动对刀,即可完成刀补工作。

对于刀具破损报警或刀具磨损到一定程度后,是根据刀具允许的磨损量,设定一个“限位值”,一旦对刀仪监测到的误差超过限位值,即认为刀具已破损或超过了允许的限位值,则机床自动报警停机,只要进行刀具的更换即可。

4 对刀仪的使用方法

“对刀仪”进行对刀的具体操作过程如下:

(1)使用自动对刀仪需有高精度的电子测头(传感器)才能够准确触发测头,对刀仪的反映时间短,系统能利用机床测量装置进行测量,通过对不同刀尖触发坐标(x、y、z)的记录,然后将“对刀仪”平稳地置于数控加工中心主轴的正下方,在数控系统面板输入换刀指令(M6T1),将刀库中的1号刀装入主轴(Z轴),不必让主轴旋转,用脉冲手轮使Z轴慢慢下降,当刀尖快接触到“对刀仪”的测量砧板中心时,将手轮的Z轴脉冲调至1档,此时,脉冲手轮每转一格,Z轴下降0.001毫米。

(2)当刀尖点接触到对刀仪的压板时,将Z轴此时的相对坐标值设定为0,此时1号刀就是基准刀,不用补偿长度,它的长度补偿值为0,因此,在数控加工中心刀具长度补偿参数列表中输入1号刀的长度补偿值“0”。基准刀1号刀目前刀尖点是测量所有刀具的基准点,这个点由表针清楚地显示出来并设定好。其它刀具只要将这个对刀仪的测量砧板压住,使数值向0刻度,就说明它的刀尖准确停到了1号基准刀刀尖的基准点位置了。

(3)用手轮快速(脉冲调至100档)升起Z轴,让表针自动复位,然后将1号刀放回刀具库中,换2号刀到加工中心的主轴上。并让主轴慢慢下降,使它接近“对刀仪”的测量砧板,并改变手轮的Z轴脉冲至1档;慢慢转动脉冲手轮,使2号刀刀尖压住“对刀仪”测量砧板,直到数值在零刻度上,这时,2号刀的刀尖位置就与1号刀的基准0位重合了。此时数控系统中显示的Z轴相对坐标值就是2号刀的长度补偿值,将此值输入到数控系统的2号刀具长度补偿参数列表中。其它刀具也是用同样的方法进行对刀。

5 结束语

自动对刀仪在数控加工中心上的应用,极大的减少了机床加工的辅助时间,其经济效益是非常可观的。同时带自动对刀装置的数控机床可以根据工艺要求进行刀具准备,加工零件时,当对刀装置接收到信号后,机床停止移动,信号反馈给CNC系统,系統自动把测量值输入到刀具补偿里,这时只要根据测量值修改相关的零件加工程序就可以。使用自动对刀即缩短了试刀工时,也减少了人为因素,极大提高了自动化水平,使用非常方便,有很大的实用性和可推广性。

参考文献

[1] 邓三鹏.数控机床结构及维修[M].北京:国防工业出版社,2008.

[2] 汪木兰.数控原理与维修[M].北京: 机械工业出版社.2004.

[3] 陈子银,屈海军. 数控机床电气控制[M].北京:北京理工大学出版社,2006.

[4] 广州数控设备有限公司.GSK983Ma铣床数控系统使用手册[EB/OL]

[5] 白恩远.现代数控机床伺服及检测技术[M].北京:国防工业出版社,2003.

作者简介

叶坤煌(1984-),男,实验师、数控高级技师,主要研究方向:数控技术与应用。