流化床锅炉飞灰再循环节能改造运行总结

2017-03-23李大治石亚玲

李大治 石亚玲 赵 聪

(兖矿鲁南化工有限公司山东滕州277527)

流化床锅炉飞灰再循环节能改造运行总结

李大治 石亚玲 赵 聪

(兖矿鲁南化工有限公司山东滕州277527)

1 改造前运行状况

兖矿鲁南化工有限公司东厂区现有5台锅炉,其中8#和9#为75 t/h循环流化床锅炉,循环倍率及热效率偏低。为降低循环流化床锅炉飞灰中的含碳量,提高其运行经济性,决定采用流化床锅炉飞灰复燃节能技术,在75 t/h循环流化床锅炉上实施锅炉飞灰再循环节能改造试验。改造前75 t/h循环流化床锅炉运行参数见表1。

表1 改造前75 t/h循环流化床锅炉运行参数

从表1数据可以看出,由于燃煤中灰分含量偏低,炉膛内灰浓度也相应较低,传热系数降低,导致该循环流化床锅炉负荷下降、热效率降低、飞灰中可燃物含量偏高、锅炉煤耗增加。因此,采用锅炉飞灰再循环节能技术,充分再利用飞灰中碳的余热,有效降低飞灰中含碳量十分必要。

2 改造情况

将8#循环流化床锅炉布袋除尘器收集的飞灰通过料封泵送灰装置,按照一定的比例返回至炉膛进行循环,增加炉膛中循环灰分浓度,提高锅炉传热能力。锅炉飞灰再循环输送装置包括1台罗茨风机、1台料封泵、若干耐磨内衬陶瓷管道及控制阀门等组件,通过锅炉二次风管将部分飞灰送回炉膛中参与循环,增加炉膛上部的灰浓度,增加飞灰在炉膛中的停留时间,减少飞灰中含碳量,提高锅炉热效率,从而达到提高锅炉负荷、降低煤耗的目的。

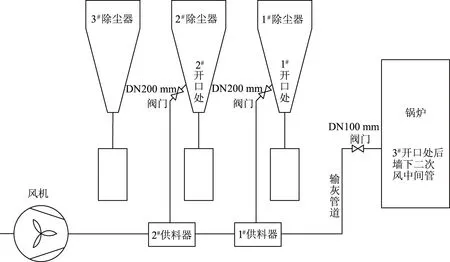

结合现场实际运行情况,选用从8#锅炉的布袋除尘器1#仓灰斗的下部出口处接出DN 200 mm管道,飞灰经1台料封泵的送灰装置分别送入锅炉4路二次风管。料封泵由压缩空气(送料风源选用罗茨风机)通过输送管道(DN 100 mm无缝钢管),经过锅炉后墙的二次风口处进入炉膛内燃烧。采用导向节连接总管分支与二次风管(二次风口位置内衬陶瓷碳钢管喷至炉膛内部,外部安装1只DN 100 mm阀门接至输送管道),管路配置内衬陶瓷耐磨碳钢管道。锅炉飞灰再循环节能改造工艺流程示意见图1。

按照目前75 t/h循环流化床锅炉燃烧灰渣比6∶4、给煤量7 t/h计,锅炉产生的飞灰量约为4.2 t/h。将1#灰仓部分飞灰返回锅炉炉膛进行燃烧,根据料封泵送灰原理返回飞灰1 t/h,则需要30~100 kPa、3 m3/min的风量进行输送。为满足飞灰再循环所需风量,料封泵及配套风机采用输送量4 t/h、风压98 kPa、风量14.6 m3/min的罗茨风机。

现场管路走向尽量靠墙、柱进行安装,所有的管道及其支架必须先进行除锈,再进行油漆防腐。管道及其支架防腐应按标准规范施工,保证涂刷均匀一致、无漏涂、无流挂现象、表面光滑一致、色泽鲜艳。

通过前期的方案准备、图纸设计、材料采购,2016年4月,改造项目进行管道安装合口、 设备安装、电气仪表线缆铺设,并于2016年5月转入整体调试并投入运行。整个项目工期短、装置操作简便,无需额外增加操作人员,投入见效快。

3 运行情况

通过8#锅炉前期的运行优化调整, 8#锅炉飞灰再循环改造进行了72 h(2016年7月28日至31日)运行性能考核。8#锅炉飞灰再循环运行性能考核参数如表2所示。

图1 锅炉飞灰再循环节能改造工艺流程示意

在煤量、风量不变的情况下,采用锅炉飞灰循环技术改造后,锅炉炉膛的各项测点参数明显变化,达到以下效果:锅炉产的蒸汽平均流量由49.0 t/h增加至54.5 t/h,返料温度上升了22~25 ℃,烟道出口、过热器温度均上升29 ℃左右,锅炉飞灰中含碳质量分数由15%降低至9.3%,提高了炉膛上部温度,一定程度上改善了脱硝反应,稳定了脱硝指标,增加了锅炉的操作弹性。

4 效益分析

4.1 经济效益

流化床锅炉飞灰再循环节能改造后,根据72 h 性能考核数据统计分析, 飞灰中含碳质量分数约9.3%,较改造前的15%飞灰含碳量降低约38%,达到了飞灰含碳量比原来降低10%~30%的目标。现按最低节煤量计,如运行1台75 t/h锅炉(1开1备),则节煤量约为5 t/d,节约资金约2 800元/d;按年有效运行时间300 d计,则年节约资金约84万元。

表2 8#锅炉飞灰再循环运行性能考核参数

本项目设备购置费用19.33万元、土建费用2.00万元、安装费22.50万元,合计费用43.83万元,因此,本项目运行半年即可收回全部投资。

4.1 环保效益

目前,烟气脱硝采用选择性非催化还原法(SNCR),主要是将含氮的的还原剂(如氨水或液氨)喷入到温度为850~1 100 ℃的区域(炉膛出口或旋风分离器入口),使其发生还原反应,脱除NOx,反应生成N2和H2O。SNCR还原NO的反应对温度条件非常敏感,喷入点的选择是SNCR还原NO效率高低的关键,一般认为理想的温度范围在820~1 100 ℃。

改造之前,锅炉炉膛上部温度一般在760~780 ℃,达不到SNCR脱硝要求(820~1 100 ℃)的最佳环境,造成锅炉烟气中氮氧化物控制比较困难,经常出现烟气中氮氧化物含量超标现象。

改造后,不仅减少了飞灰中含碳量,同时增加了炉膛上部的灰浓度,使炉膛上部温度(比改造前提升了30~50 ℃)保持在820 ℃左右,符合SNCR法脱硝的理想反应温度。经统计烟气环保数据,脱硝指标没有超标现象。

5 结语

飞灰再循环装置投用后,随着8#锅炉负荷的提高,在锅炉给煤量适当增加的情况下,锅炉负荷上升,氧含量下降,同时飞灰中含碳量下降。根据投入飞灰再循环装置72 h运行统计,投入飞灰再循环装置后,锅炉负荷提高10.09%,飞灰中含碳量降低38%,返料温度、烟道出口烟气温度、过热器出口气体温度均不同程度上升,脱硝指标得到优化,锅炉操作弹性增加,达到改造预期效果。

2016- 12- 01)