醇醛联产技术在化工生产中的应用

2017-03-23叶盛勇

徐 贺 叶盛勇

(浙江晋巨化工有限公司浙江衢州324004)

醇醛联产技术在化工生产中的应用

徐 贺 叶盛勇

(浙江晋巨化工有限公司浙江衢州324004)

浙江晋巨化工有限公司(以下简称晋巨公司)甲醇精馏装置设计产能为80 kt/a,经近几年对装置进行技术改造、优化调节后,现产能已达到120 kt/a。由于市场行情的影响,对低压甲醇装置和合成氨联醇装置进行生产配置调整,装置满负荷运行后,粗甲醇的产量要高于精馏装置的最大生产负荷,存在粗甲醇产能过剩、库存过高及精甲醇产能不足等问题。为进一步提高甲醇精馏装置产能、降低粗甲醇库存,决定对甲醇精馏装置和甲醛装置进行工艺技术改造,开创了醇醛联产的生产工艺,改造工作于2014年6月完成并投入运行,经过6个月的运行发现,新生产模式下甲醇精馏装置产能得到进一步提升,产品质量大幅度提升,节能效益明显。

1 改造前工艺状况

1.1 工艺流程

晋巨公司甲醇精馏装置是由预精馏塔、加压精馏塔、常压精馏塔组成的三塔双效工艺流程,其预精馏塔由45块塔板组成,加压精馏塔和常压精馏塔均由85块塔板组成。

含有甲醇、水、乙醇等大量杂质的粗甲醇由预精馏塔进料板进入精馏装置,利用各塔底部再沸器间接加热产生甲醇蒸气、各塔顶部冷凝器冷凝产生回流液,通过气液两相在各塔内部充分接触,气液两相进行多次热质交换,进而实现甲醇与其他组分的分离,以达到精馏效果。由加压精馏塔、常压精馏塔分离提纯的精甲醇进入产品罐区后,部分精甲醇由泵输送至晋巨公司20 kt/a甲醛(质量分数37%)装置作为生产原料,在结晶银的催化作用下发生氧化、脱氢反应,生成甲醛气,最终通过吸收装置生成甲醛溶液。

1.2 存在的问题

(1)甲醇精馏装置产能达到瓶颈,粗甲醇产能过剩、库存过高。

(2)经分析检测发现,加压精馏塔第57块塔板、常压精馏塔第49块塔板附近存在乙醇富集区,致使精甲醇中乙醇含量难以下调。

(3)为进一步控制精甲醇中乙醇含量,增加塔内回流量,造成产品采出量减少。

2 改造措施

为了进一步平衡粗甲醇产能、降低粗甲醇库存,晋巨公司决定在甲醇精馏装置上增加高乙醇含量的精甲醇采出口,采出的产品利用压差直接输送至甲醛装置,作为生产甲醛的原料,进而实现精馏装置产能的提高,以达到精甲醇产品纯度提升的目的。

2.1 生产测试

2014年1月,在甲醛装置催化剂使用后期阶段,尝试性在加压精馏塔第60块取样管处、常压精馏塔第45块取样管处采出部分高乙醇含量的精甲醇,利用压差将其直接输送至甲醛装置,作为生产甲醛的原料。其中,常压精馏塔第45块塔板采出量控制在400~500 L/h、加压精馏塔第60块塔板采出量控制在800~900 L/h,并将常压精馏塔第45块塔板与加压精馏塔第60块塔板采出量的比值控制在1∶2。

经生产测试发现:精馏装置中仅常压精馏塔的灵敏板温度由74.7 ℃上升至75.5 ℃,其他温度变化较小;而甲醛装置随着生产的进行,其蒸发器温度开始缓慢上升,由47.7 ℃上升至52.7 ℃,随后趋于稳定,系统阻力未发生变化。对产品甲醛溶液进行分析,甲醛溶液中醇含量无变化,酸度从0.021%上升至0.025%,产品仍属于优等品。由此证明,加压精馏塔第60块塔板、常压精馏塔第45块塔板采出的混合醇直接作为甲醛装置的生产原料,甲醛装置可稳定运行,同时精馏装置操作也趋于稳定,产品采出量增加。

2.2 改造内容

(1)精馏装置更换加压精馏塔入料泵1台,并提高该泵的性能,其流量由21 m3/h提升至25 m3/h,扬程由77 m增加至85 m,可满足装置增产后物料供应的需要。

(2)甲醛装置更新三元气过滤器滤芯,提高过滤器的过滤效果,提升原料气纯度,进一步降低甲醛装置的系统阻力,确保联产后装置稳定运行,使产品质量合格。

(3)为确保新生产模式下甲醛装置长周期稳定运行,经研究决定在常压精馏塔第49块塔板和加压精馏塔第57块塔板上分别增加新的侧线采出口,适当提高混合醇的产品质量,将其采出的混合醇用于甲醛装置的生产原料。

2.3 投入生产情况

2014年6月装置改造结束后,醇醛联产模式正式投入生产,常压精馏塔第49块塔板采出量控制在400~500 L/h,加压精馏塔第57块塔板采出量控制在800~900 L/h,常压精馏塔第49块塔板与加压精馏塔第57块塔板采出量的比值控制在1∶2,送甲醛装置混合醇总量控制在1.2~1.3 t/h。在醇醛联产模式下,甲醛装置长周期稳定运行,产品质量合格,精馏装置产能达到410 t/d,同时产品中乙醇含量得到进一步降低。

2.4 技术特点

(1)通过采出精馏装置中高乙醇含量的甲醇取代精甲醇作为甲醛装置的生产原料,可增加精馏装置的总产量,弥补精馏装置生产能力的不足,可解决粗甲醇的平衡问题。

(2)采用在甲醇精馏装置乙醇富集区增加侧线采出的方式,降低精甲醇中乙醇含量,产品中乙醇含量得到有效控制,产品质量得到提高。

(3)甲醛装置原料改为混合醇后,装置的稳定性及运行周期未发生变化,甲醛溶液产品质量正常。

2.5 生产管理

醇醛联产技术作为创新型工艺技术,生产管理对该技术在装置上长周期稳定运行、产品的质量控制起到关键作用。精馏装置需进一步加强对精馏塔塔板温度的监控,防止醇醛联产期间产品质量波动;同时,需强化混合醇采出配比的管理,严格按照采出量的比例进行控制,防止造成催化剂中毒。甲醛装置需进一步加强对蒸发器温度的控制调节,防止三元气中甲醇气浓度变化过大,造成装置生产不稳定,会缩短甲醛装置的运行周期。

3 改造效果

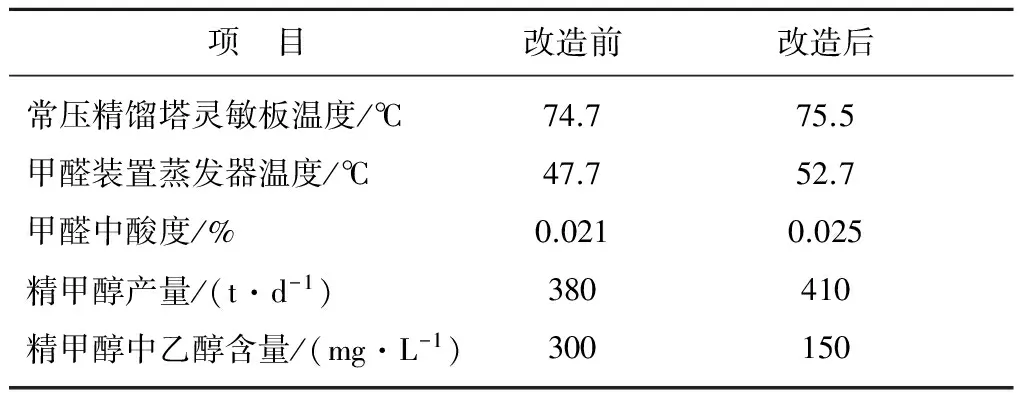

改造前、后工艺运行数据对比见表1。

表1 改造前、后工艺参数对比表

由表1可以看出:在醇醛联产的生产模式下,精馏装置常压精馏塔灵敏板温度、甲醛装置蒸发器温度略有上升,对装置的稳定性未产生影响,甲醛产品中酸度上升了0.004%,产品仍属于优等品;精馏装置精甲醇产量增加了30 t/d,精甲醇中的乙醇含量降低了150 mg/L,进而提高了甲醇精馏装置产能,提升了精甲醇产品的纯度。在醇醛联产模式运行下,甲醛装置运行较稳定,催化剂使用周期不变,精馏装置产能由原380 t/d增加至410 t/d,按装置运行330 d计,则年可增加精甲醇量9 900 t。

4 结语

通过此次工艺技术创新,甲醇精馏装置产能得到进一步提高,产品质量得到提升。目前,该生产模式已实现长周期平稳运行,取得较好的经济效益,达到了增产、增效的目的,同时为国内化工行业在产能提升方面提供了宝贵的经验。

2016- 10- 12)