基于Polyflow田字形网格食品托盘挤出成型分析

2017-03-23蒋卫鑫黄志刚赵玉莲王晓峰

蒋卫鑫 - 黄志刚 - 赵玉莲 - 古 劲 王晓峰 - 张 凯

(1. 北京工商大学材料与机械工程学院,北京 100048;2. 塑料卫生与安全质量评价技术北京市重点实验室,北京 100048)

随着塑料制备方法趋于完善,塑料产品的质量越来越好,塑料在社会生产生活中使用的范围也越来越大,使用频率也越来越高,塑料代替木和钢已经成为了一种大趋势[1-2]。其中聚乳酸(PLA)具有十分优良的特性,作为以植物为原料制作出来的产品,聚乳酸产品可以完全降解,不存在难以处理的副作用[3-4],因此聚乳酸可以作为一种非常理想的材料应用于食品领域,例如作为网格型食品托盘的材料[5]。

在挤出机口模的设计方面,若将口模的尺寸与材料横截面的尺寸设计成相同的数值,由于流体截面上各个位置的流速不同,在流体挤出成型的过程中必将发生产品尺寸变形,达不到产品要求的尺寸精度。传统的口模设计方法主要是试错法,这种方法比较依赖经验的积累,口模设计的成本高,产品生产的周期长,产品的质量也难以保证。目前口模设计主要是对截面简单型材口模进行设计,对于截面形状复杂口模设计理论还不是很成熟[6]。由于Polyflow可以用来计算流体自由流动,故对聚合物熔体流动的模拟研究更为有利[7],并且可以使用“逆向挤出”的方法,使原来的口模尺寸优化,生成合理的口模网格模型。本研究拟通过拆分网格型食品托盘,对其中部分形状为“田”字型的口模进行研究,对比分析经过逆向挤出设计的口模和未经过逆向挤出设计的口模内部物料的流动速度。为缩短口模设计周期,优化设计结果提供参考。

1 模型建立

1.1 物理建模

先用Solidworks软件建立模型,然后用ANSYS软件进行分析。通过Solidworks软件中创建“田”字型口模的三维模型,并保存成.stp格式的文件,再导入ANSYS中,以避免由于软件不兼容而造成出错的问题。除此之外,在有限元模型进行分析之前,还有一些前处理工作需要完成,如实体模型的简化、网格模型选取、网格划分等。

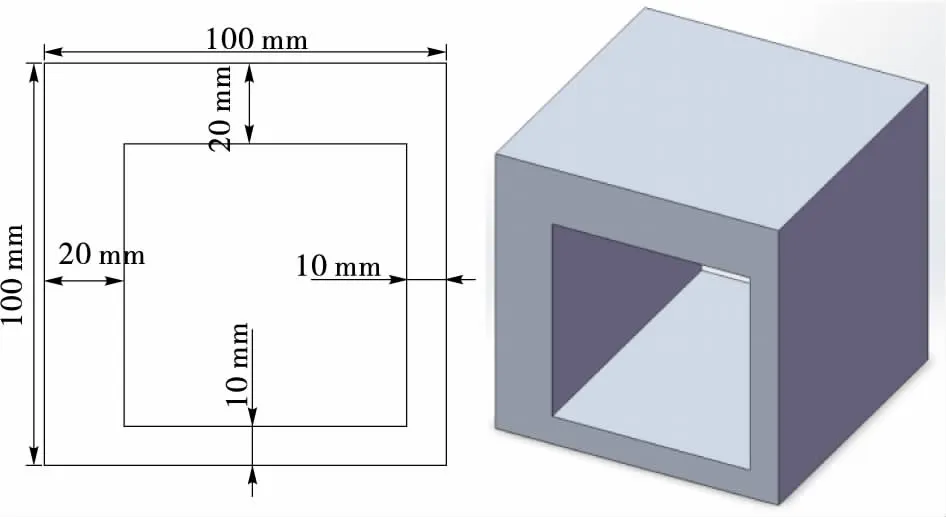

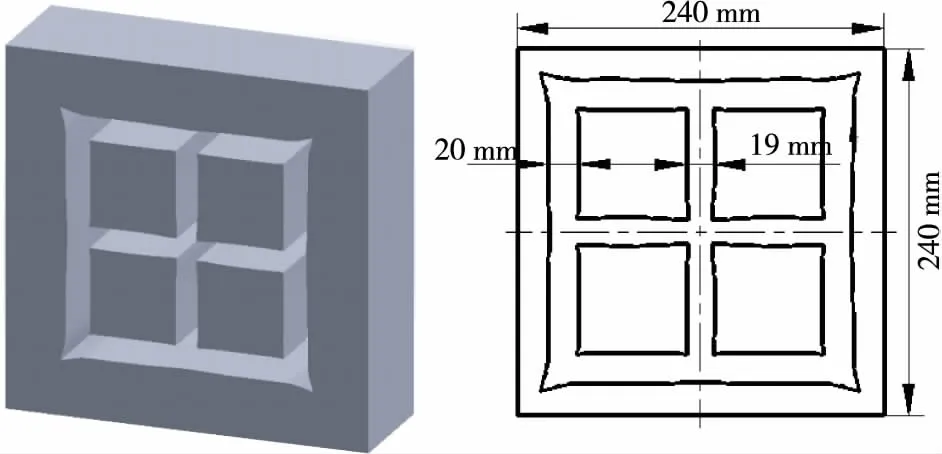

“田”字形口模的二维尺寸和三维建模结果见图1,该“田”字口模具有良好的对称性,为了减少计算量,选田字形产品形状的1/4区域作为计算区域,其二维尺寸和三维建模见图2。

图2 1/4田字形口模Figure 2 Quarter ofTianzi-shaped die

考虑到口模熔体的状态和多分子聚合物的自身特性,在模拟流场状态时提出如下假设:

(1) 熔体是不可压缩流体且为雷诺数较小的稳定层流。

(2) 流场为稳定、等温流场。

(3) 横截面上的压力梯度为零。

(4) 忽略重力、惯性力等体积力的影响。

1.2 数学建模

在以上条件下,可以使用连续性方程和动量方程用来对流体的流动过程进行近似说明[8-9]。

(1)

(2)

式中:

u——速度矢量,m/s;

P——流体静压力,Pa;

T——偏应力张量。

Bird-Carreau(BC)模型为:η=η+(η0-η)(n-1)/2,

(3)

式中:

η——黏度,Pa•s;

η0——零切黏度,Pa•s;

λ——松弛时间,s;

η——无穷剪切黏度,Pa•s;

n——流动指数。

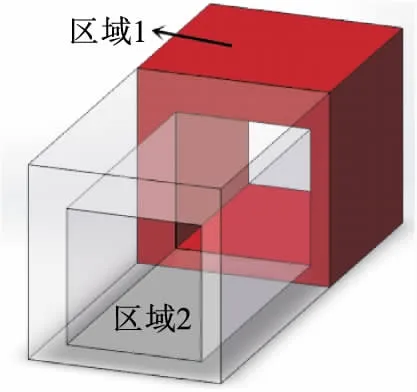

2 有限元网格划分

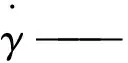

ANSYS对于复杂问题的求解方法主要使用有限的值去逼近无限的值,使用数学的手段来模拟真实情况下的各种系统,采用网格重叠技术[10],将复杂的问题简化为简单的问题然后求解,最后可以得到近似解,通过这种方法就可以对复杂的问题进行理论上的分析模拟。通过使用Mesh模块,将三维模型划分为所需的单元网格,采用六面体单元对1/4个“田”字型口模进行单元网格划分,产生了24 888个单元节点,19 680个单元,结果见图3。

图3 网格划分结果Figure 3 Meshing results

3 建立分析任务

3.1 构建任务

对于流体的流动的问题进行数学求解是一个非线性问题,而非线性问题存在收敛性的问题[11],在对1/4个“田”字形口模进行逆向挤出设计的过程中,由于该口模面与流体相接触的地方所设置的边界条件应为滑动状态,所以要使用动态方程来求解,这种方法是一种非线性的求解方法,所以要采用渐变法滑动系数,使结果收敛[12]。

3.2 构建子任务

3.2.1 子任务模型 Polydata子任务模型包括广义牛顿流体问题、达西流体问题、热传导问题和黏弹性流体问题。根据不同流体选择相应的模型,根据假设条件,为简化起见,选用广义牛顿流体问题模型。

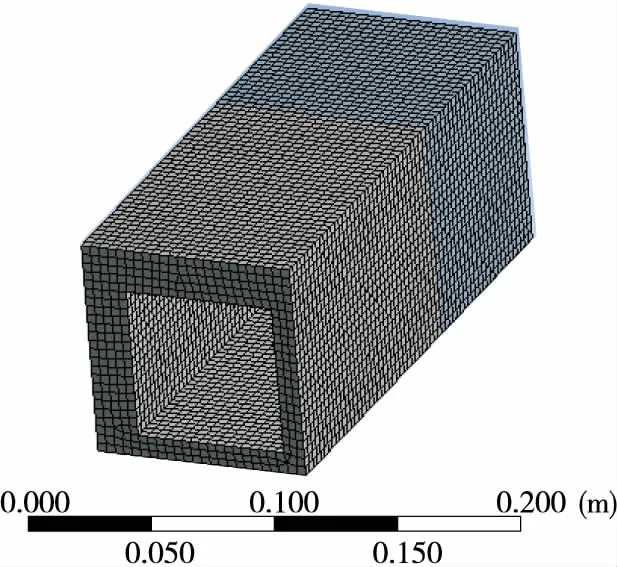

3.2.2 子任务区域 如图4所示,物料在模头内壁中滑移前进,将此内壁设定为区域1,物料由口模中挤出后将发生变形,发生变形的自由表面设定为区域2,区域1与区域2结合处的口模形状是需要进行逆向挤出迭代的。

3.2.3 材料参数 材料参数对ANSYS计算十分重要,计算精度除了与网格划分的大小,模型近似程度和算法的选用有关,还与材料参数设置正确与否相关。本研究采用Bird-Carreau(BC)模型[13],它可以很好地反映聚合物熔体的牛顿流体特性,当温度为190 ℃ 时,PLA的Bird-Carreau本构方程模型参数为η0=2 504.235 Pa·s,λc=0.060 7 s ,n=0.253。

图4 子任务区域Figure 4 Sub-task areas

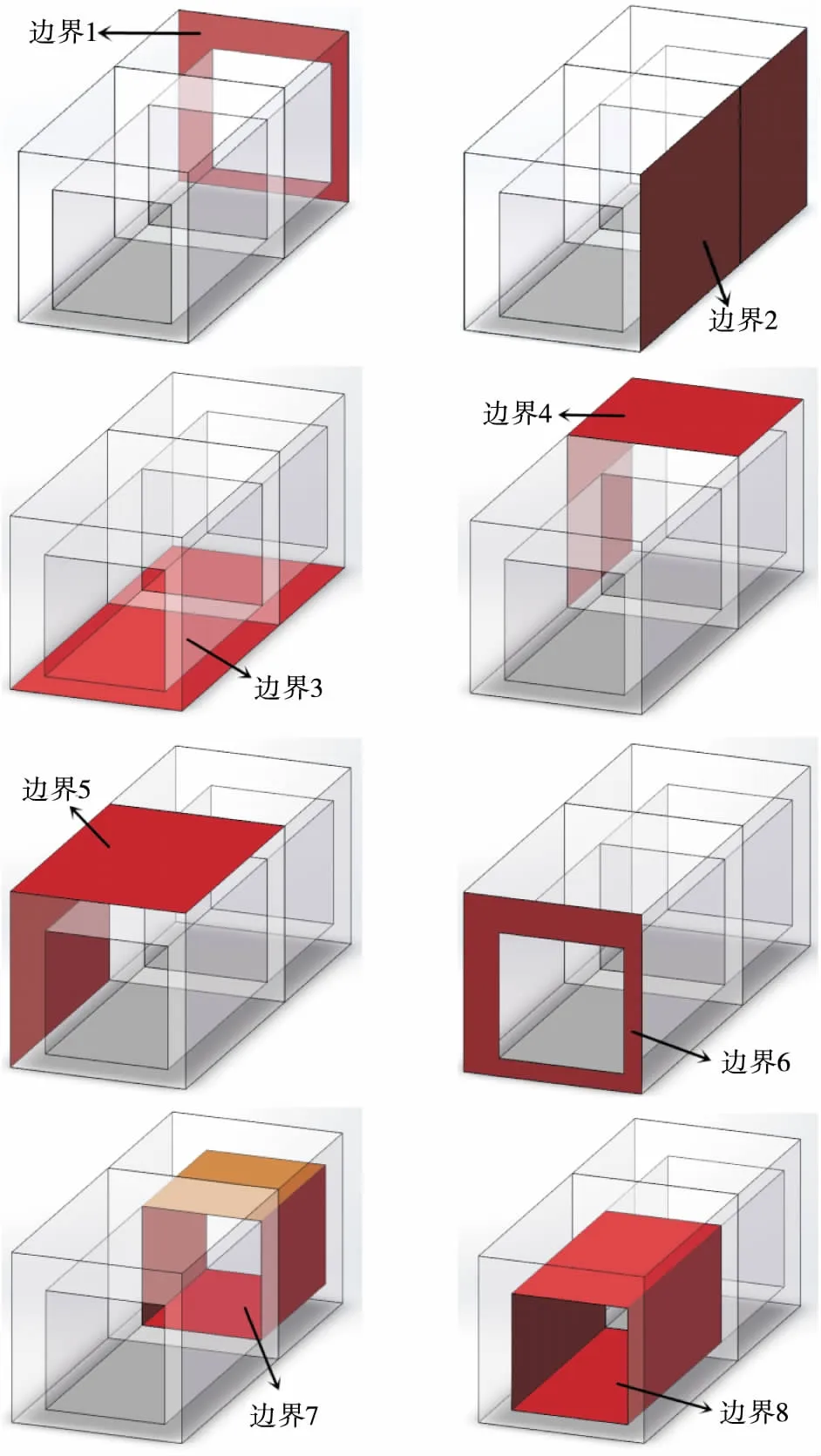

3.2.4 边界条件 边界条件如图5所示,其中:

(1) 边界1:物料流动的入口Inflow,流动为Fully developed形式,设体积流速为Q=3 m3/s。

(2) 边界2:对称面。

(3) 边界3:对称面。

(4) 边界4:口模壁面与物料的接触表面应有滑移现象,采用Navier定律来对挤出过程中口模壁面与物料的接触表面产生的滑移阻力进行计算[14]。

图5 模型边界设置Figure 5 Model border settings

(5) 边界5:物料外边界定义为Free surface,物料经过模头来到了外界,失去机头内部的温度和压力必将产生变形,为了求解物料的运动方程,有必要指定自由状态下的物料初始位置,即口模的终端面,也是边界5与边界4的交界面。同时物料挤出口模产生变形最终稳定的截面形状形态为最终的产品截面形状,也是三维建模的截面形状,所以将这个表面定义为自由表面的出口。

(6) 边界6:物料流动的出口Outflow。

(7) 边界7:口模壁面内部,条件和边界4设置相同。

(8) 边界8:物料内边界定义为Free surface,该边界的边界条件和边界5的设置相同。

3.2.5 重新生成网格 逆向挤出主要是网格重置的应用,它是根据所设定的表面边界条件,以画分网格重新生成符合所设计的表面边界条件的网格[15]。区域1在挤出机内部,它的壁面设置根据口模的约束条件进行设置,区域2初始位置和区域1末端位置的接触壁面是本研究的目的,即形成合理的挤出口模,避免其设置为动态壁面,区域2中的壁面失去口模的约束主要是自由壁面,最后对这两部分进行网格重新生成,见图6。为了形成对比再分析将区域1和区域2都设置为正常挤出,对这两部分也进行网格重新生成,并观察物料在挤出过程中不同部位物料的流速和挤出口模后发生的变形,见图7。

完成设置后,选择输出格式为.Iges的文件保存退出,设置好保存的路径,生成解决问题的数据文件,最后察看结果文件,并进行流场分析和生成点云对数据进行采集。

4 结果分析

4.1 截面的对比分析

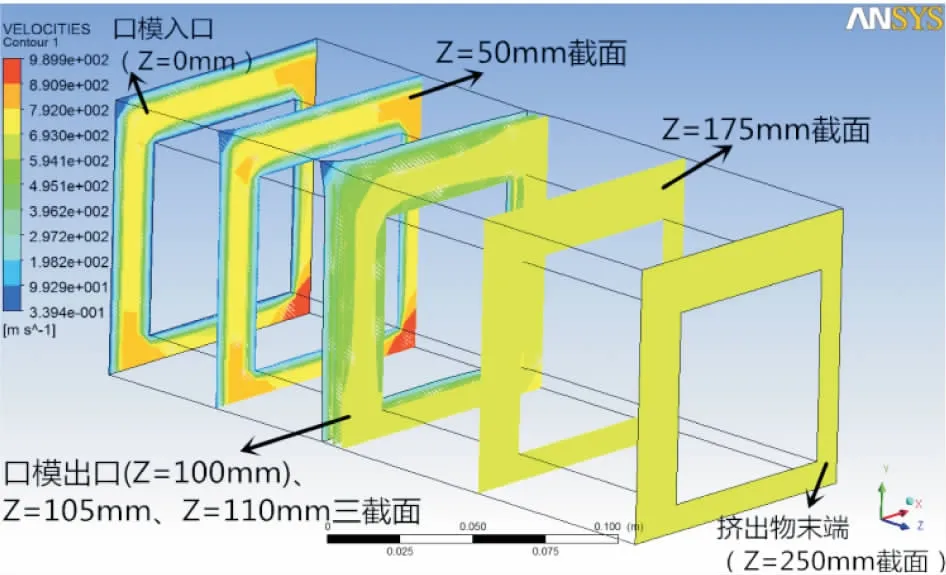

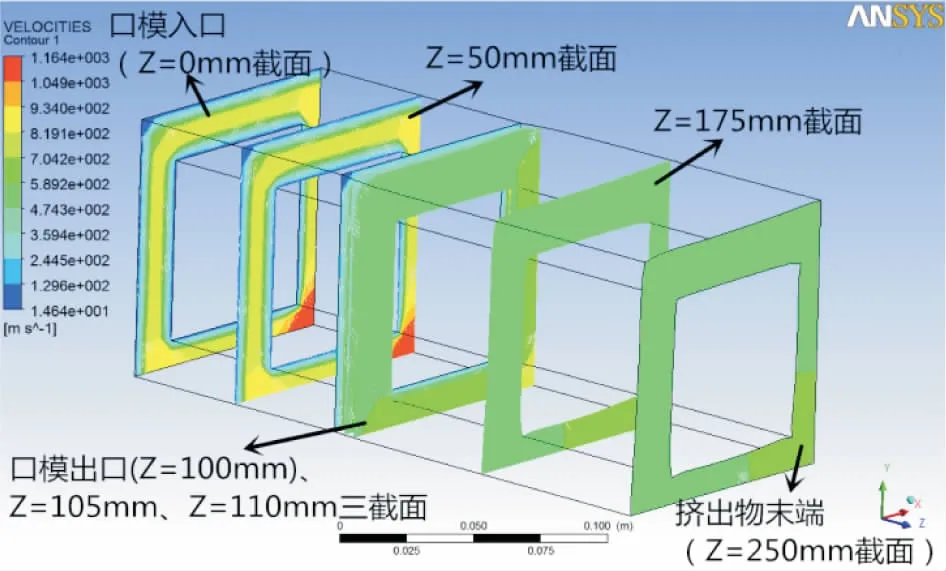

沿着物料流动的方向(Z方向)选取5个截面,分别是:口模入口截面,Z=50 mm截面、口模出口(Z=100 mm)、Z=105 mm截面、Z=110 mm截面、Z=175 mm截面和挤出物末端(Z=250 mm),用这几个特征面进行对比分析。图6 为经过逆向挤出设计口模的流速分布,图7为普通口模流速分布。

原口模物料流动速度规律为以右下角物料流动速度最高向左上角不断递减,而经过了逆向挤出设计的口模在Z=50 mm截面的左上角中心段出现了一个物料流速相对较高的段,并且整体的物料流速分布更为均匀。

图6 逆向挤出设计口模流速分布Figure 6 Velocity distribution of die in reverse extrusion design

图7 普通口模流速分布Figure 7 The velocity distribution of ordinary die

从总体上看来,经过逆向挤出设计的口模整体流体的流速比没有经过逆向挤出设计口模流体的流速更高。随着Z向移动,整体上物料从口模的入口到最终挤出物末端,流体的流动速度经历了流速先升高后减小的流动规律,并且在口模内部流体速度达到最高,随着流体从口模内部流动到挤出物末端这段过程中流体速度不断降低,在挤出物末端流速达到最低点,并且在材料表面张力的作用下,物料挤出口模发生变形,外部的变形相对较大,内部相对较小,没有经过逆向挤出设计的口模产品发生的变形明显不符合要求。

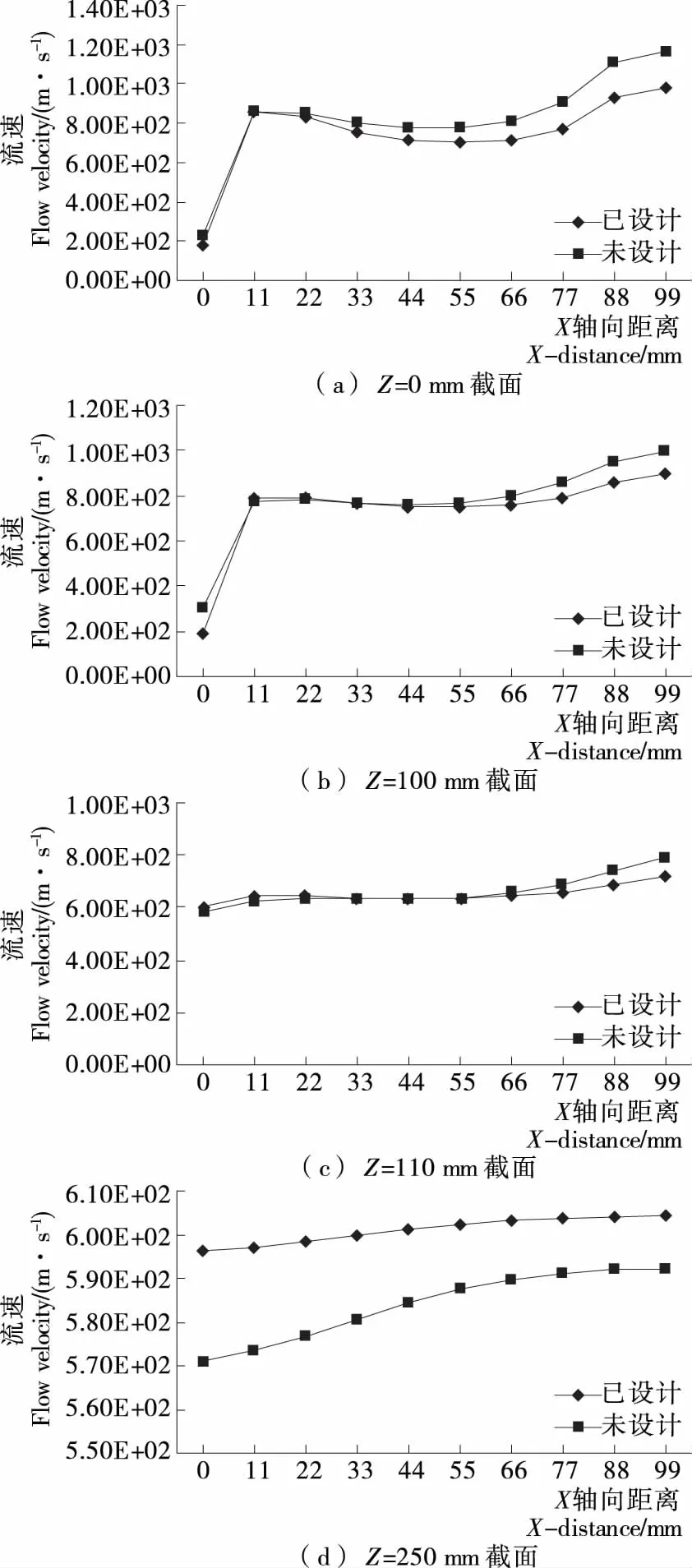

由于在每个截面图上Y=0,X轴上的物料流速波动最大,并且该轴还属于口模的对称面,比较具有代表性,所以取上述2种口模挤出过程在Z=0 mm、Z=100 mm、Z=110 mm 和Z=250 mm截面上Y=0,X轴上的流体速度做折线图对比,见图8。

曲线在横截面上大体经过了先上升后下降再上升的过程,这是由于曲线起始于截面上最左边的边界X=0 mm的位置,左边没有物料,随着X值的增加附件物料的多少也经过了先上升后下降的规律,到达最右边即X=100 mm时,该点位于边界2和边界3的交线上物料最多,所以流体速度最大。

当流体在口模内部(Z=0 mm到Z=100 mm),经过逆向挤出设计在X=100 mm处物料的最高流动速度约为未经过逆向挤出设计的口模右下角最高流动速度的80%,而与口模壁面处(即X=0 mm)的最慢流速相差不大。 并且随着Z值的不断增加,流体的峰值不断下降,整体的流速趋于平稳。

当流体流出口模(Z=100 mm到Z=250 mm),物料流速在刚出口模Z=100 mm到Z=110 mm内迅速均匀化,在Z=110 mm到Z=250 mm的截面上,经过逆向挤出设计的口模产品整体的流体流速要比没有经过逆向挤出设计的口模内流体流速下降得慢一些,并且在Z=250 mm截面上经过逆向挤出设计的口模产品整体的流体流速要高一些,从侧面说明了经过逆向挤出设计的口模产品在挤出过程中物料的整体流速相对稳定。

4.2 口模设计结果

口模的设计结果如图9所示,若口模形状与物料的截面形状一致,由于物料在口模挤出后迅速发生变形现象,使物料发生变形得不到所希望的结果,Polyflow逆向挤出设计提供了补偿效应使这一问题得到解决,修改口模的形状得到设计结果。在输出选项中选择.Iges格式文件,将.Iges文件导入到Solidworks中按照修正的形状得到合理的三维图,由于ANSYS本身的计算方式导致每一条设计出来的曲线都是由若干个线段组合而成,难以准确的描述。

图8 不同截面流速变化对比Figure 8 Comparison of flow velocity changes in different sections

图9 口模设计结果Figure 9 Die design results

5 结论

(1) 逆向挤出设计使原口模中流体的速度峰值降低,低谷上升,从截面上来看让流体的速度分布更为合理,整体上使流体速度分布更为均匀。

(2) 在流体挤出口模后较短的距离内,截面形状不断在张力的作用下发生变化,总体上让各个部分的尖角变得更为圆润,在挤出口模至挤出物末端表面张力的作用变得十分缓慢,经过逆向挤出设计的口模的流体在表面张力作用下最终形状符合设计要求。

(3) 流体的速度随着Z向移动,整体上经历了流速先增大后减小的流动规律,在口模内部流体速度略有升高达到最高,之后不断降低并且在挤出物末端流速达到最低点。

挤出机多应用在高分子聚合物的连续生产中,如轮胎、各种塑料管材和塑料建材的生产,而挤出变形现象总是出现在挤出加工的过程中[16-17],通过“田”字型口模的设计和对比分析,具体分析了逆向挤出设计在高分子聚合物口模设计中的作用,Polyflow的逆向挤出设计可以为高分子聚合物成型过程中发生的变形现象提供补偿,主要是按照口模内部网格和口模外自由部分各项边界条件的设定,利用网格重新生成技术,结合材料属性的定义和运算迭代方法的选择,进行反复迭代计算,对网格重新画分,预测出口模的形状,将结果导入Solidworks中,得到合理的口模形状。此方法可以为形状复杂的易变形异型材的口模设计提供参考。

[1] 李宪实, 周曰从, 杨光华. 我国预制直埋热水保温管 “以塑代钢” 趋势浅析[J]. 中国塑料, 2014, 28(1): 1-5.

[2] “以塑代木”已成为建筑模板使用的新趋势[J]. 塑料科技, 2013(11): 68.

[3] 邹萍萍. 聚乳酸/纳米纤维素可降解食品包装材料的制备与发泡研究[D]. 杭州: 浙江大学, 2013: 3-4.

[4] 宋亚男, 陈绍状, 侯丽华, 等. 植物纤维增强聚乳酸可降解复合材料的研究[J]. 高分子通报, 2011(9): 111-120.

[5] SCHUT H. 可生物降解的 PLA 发泡食品托盘[J]. 现代塑料, 2008(3): 64-65.

[6] 杨佳黎, 柳和生, 黄兴元, 等. Polyflow 逆向挤出功能在 T 型材口模设计中的应用[J]. 塑料, 2011, 40(1): 114-118.

[7] 甘学辉, 马晓建, 刘强, 等. 基于 Polyflow 的十字异形纤维挤出成形过程的模拟计算[J]. 纺织学报, 2011, 32(7): 132-136.

[8] 黄志刚, 刘凯, 李梦林, 等. 单螺杆挤出机计量段模拟研究[J]. 食品与机械, 2016, 32(1): 63-67.

[9] 张宏建, 黄志刚, 李梦林, 等. 啮合同向双螺杆挤出机不同螺杆流场仿真分析[J]. 工程塑料应用, 2016, 44(9): 70-74.

[10] 李欢欢, 陈海英, 崔政伟. 螺棱间隙对单螺杆食品挤压膨化机熔体输送影响数值模拟[J]. 食品与机械, 2016, 32(1): 68-72.

[11] 杨佳黎, 黄兴元, 蒋发梅. POLYFLOW 逆向挤出功能在挤出方型物口模设计中的应用[J]. 南昌大学学报: 工科版, 2010, 32(4): 326-330.

[12] 刘斌, 马骏. Polyflow 逆向挤出功能在异型材口模设计中的应用[J]. 塑料科技, 2008(1): 66-70.

[13] 时俊峰, 黄志刚, 蒋卫鑫, 等. 聚乳酸在啮合同向双螺杆挤出机机头过渡体的流场研究[J]. 食品与机械, 2017, 33(1): 72-75.

[14] 王国林, 姜波, 李国瑞, 等. 轮胎胎面胶料挤出口型逆向数值设计[J]. 高分子材料科学与工程, 2014(10): 108-112.

[15] 薛平, 赵永生, 王哲, 等. 逆向挤出在木塑异型材挤出口模设计中的应用[J]. 现代塑料加工应用, 2005, 17(6): 54-57.

[16] 刘霞. 粒径对轮胎橡胶在双螺杆挤出机中超声脱硫的影响[J]. 橡胶参考资料, 2015, 45(6): 39-47.

[17] 戴元坎. 汽车橡胶密封条挤出成型过程的计算机模拟研究[D]. 上海: 上海交通大学, 2008: 33-41.