基于模型设计的飞机装配检测技术分析

2017-03-23刘雪梅郭改平

刘雪梅,郭改平

(同济大学 机械与能源工程学院,上海 201804)

在民用飞机零部件制造中,由于采用了模拟量形式传递零部件的形状和尺寸,并使用了大量复杂的型架进行定位和夹紧的手工装配方法,使制造过程中的各种问题和矛盾堆积到飞机的大部件对接装配中.传统的大部件对接装配协调仍采用模拟量传递模式,为了保证对接装配顺利可靠,常常需在对接部位设计、制造相应的巨大标准工装用于协调,延长了装配周期,增加了装配成本.如导致外翼与中央翼对接,外翼活动面最终安装,机身各部段筒形件对接等出现的偏差,其主要原因存在于零件加工、装配变形、装配误差、总体容差分配不合理等各个环节.自动化对接技术要求装配过程保证大部件间配合部位的协调准确性,同时要求在相应位置上设置自动化装配服务的测量点,科学建立和表达大型、复杂零件/工装的技术方案和测量方案,确保大部件配合部位的协调准确性.所以,在飞机装配的各个环节识别关键控制点,采用过程控制的思路,制定切实可行的检测方案显得尤为重要.检测技术不再仅仅是“服务”行业,已成为整个先进闭环制造(也称数字化设计制造)过程中一个不可缺少的关键环节.数字化检测技术也由产品质量检测转化为产品质量控制、质量保证的关键技术之一.本文将通过对商用飞机某些大部件装配要素及检测特性的分析,探索基于模型设计(Model Based Design,MBD)的商用飞机结构装配几何尺寸检测方法及适用流程.

1 商用飞机几何尺寸的数字化检测需求分析

飞机装配过程一般是首先将零件装配成比较简单的组合件,然后逐步装配成复杂的段件和部件,最后将各部分对接成整架飞机.组成飞机的零件,连接件数量多且外形复杂,在装配过程中易产生变形.现代飞机具有较高的部件气动外形、部件间相对位置准确度要求,可见飞机装配不仅劳动量大,而且质量要求高,技术难度大.机翼是飞机升力的主要提供部件,也是产生飞机阻力的重要组成部分,作为机翼的主体部件——外翼盒段的制造和装配对飞机整体性能的影响可见一斑.

控制飞机各零部件的制造精度,不仅可以保证飞机性能,更是保证先进制造工艺顺利实现的先决条件,如自动化装配.在民用飞机项目中,逐渐大量采用自动钻铆技术和自动化对接技术,只有从零件制造,工装设备的设计、制造与控制,基准点的选取,关键点的控制等源头上做好精度和公差的控制,才能确保自动化生产顺利进行.因此,采用数字化检测技术保障飞机各零部件的制造精度,对提高飞机整机装配质量,加快研制进程具有十分重要的现实意义.进行飞机数字化三维检测技术的研究,适应民用飞机基于模型设计的趋势要求.作为飞机的主升力部件,实现飞机姿态控制、燃油存储,进行主起落架、吊挂装配连接,外翼部段全过程尺寸控制的重要性更是不言而喻.

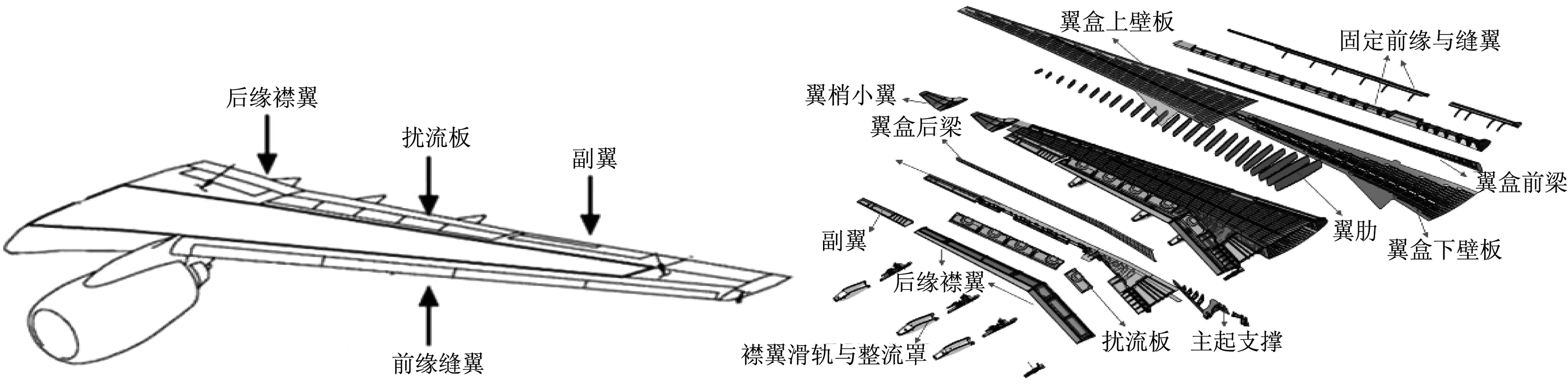

飞机外翼盒段分为左、右两个,以飞机中轴线对称分布于机身两侧.外翼盒段在机翼根肋处与中央翼对接,在翼尖端肋处与翼梢小翼对接.发动机通过吊挂与外翼盒段相连,在外翼盒段前后梁之间是整体油箱,主起落架在机翼根部三角区与外翼盒段相连.外翼盒段前缘要与固定前缘和前缘缝翼协调配合,外翼盒段后缘要与内襟翼舱、外襟翼舱、副翼舱、襟翼滑轨及其整流罩等协调配合,如图1所示.

图1 外翼盒段外部、内部设计分离面简图Fig.1 External and internal design separation surface sketch of outer wing box section

2 商用飞机数字化检测设备的应用分析

飞机制造中使用的数字化测量系统有:数控坐标测量机测量系统、电子经纬仪测量系统、光学准直仪测量系统、激光自动跟踪仪测量系统、激光扫描仪测量系统、数字照相测量系统以及室内GPS系统,主要用来测量和定位各种工艺装备,或直接用来定位装配结构件,是数字化装配系统的重要组成部分.与传统的测量方式相比,数字化测量技术具有非接触、速度快、便携以及测量范围大等特点.目前,应用最广泛的是激光自动跟踪仪测量系统,其具有实时定位功能、极高的测量精度及效率,如图2所示.激光自动跟踪仪测量系统可定位装配部件的位置,测量装配部件的几何尺寸,所获得的测量数据经处理后,可直接反馈到系统计算机,与理论数模进行拟合、分析、比对,从而判断具体产品与理论数模的偏离量,得出产品是否合格的结论.

图2 激光跟踪仪及附件Fig.2 Laser tracker and accessories

3 商用飞机结构装配几何尺寸检测应用分析

3.1 数字化检测辅助结构装配应用分析

欧美国家为了提高飞机的装配效率和装配质量,率先研究数字化和自动化技术在飞机装配中的应用[1-7].国外航空企业对数字化检测技术的应用已经相当成功,无论对零部件、工装,还是移动生产线及飞机大部件装配方面都采用了有效的数字化检测方式.美国波音飞机制造公司[8]从1998年开始研究局域GPS辅助装配,已将其应用于从波音747到F/A18整机的装配线中,解决了对大尺寸结构件的测量问题.Hartmann等[9-12]利用激光跟踪仪和局域GPS(Indoor GPS)实现了飞机大部件的位姿测量,为飞机数字化装配提供了前提条件[13-16].近年来,国外飞机装配技术得到了快速发展,波音、空客、洛克希德·马丁等航空制造公司生产了一系列新型民机、军机,如B777,A380,F-35等,这集中反映了国外飞机制造的技术水平和发展趋势.20世纪90年代,美国Arc Second公司根据GPS全球定位系统的原理,开发出了局域GPS测量系统.局域GPS测量系统由激光发射器、传感器、信号接收器以及计算机组成[17-20].在大空间中使用时,局域GPS测量精度能保持70~100 μm的测量精度[20-21],局域GPS测量系统缺点是测量精度没有激光跟踪测量系统高.

3.2 数字化检测辅助大部件对接应用分析

数字化柔性装配体系(Digital Assembly Technology System,DATS)是目前应用最广泛的飞机装配新技术,其集成了产品数字化定义技术、数字化标准工装的协调技术、数字化模拟仿真技术、激光跟踪测量技术、自动化机械随动定位控制技术等多种先进技术.美国麦克唐纳·道格拉斯公司将计算机辅助电子经纬仪应用于MD-90的尾段总装型架、对合型架和垂尾总装型架安装中,美国波音公司用计算机辅助电子经纬仪辅助完成了波音737-700后段装配.美国波音公司在波音737-800、波音787等民机的研制过程中,使用了一种自动定位与校准系统,利用数字化测量设备完成飞机部件上测量点的测量,辅助完成飞机部件的对接[12].在波音777机型的研制中采用了基于数字化检测的制造技术后,制造成本降低了30%~40%,产品开发周期缩短了40%~60%,从而加快了研制和交货的周期.空客公司也采用类似技术,使空客的飞机研制周期从4.0年缩短为2.5年,不仅提前投放市场,而且大大降低了飞机研制费用及生产成本,增加了全球竞争力.当然,这些成就不能完全归功于数字化检测技术,但是,毋庸置疑数字化检测技术是其得以实现的基础之一.飞机大部件对接是把构成飞机基本结构的各个大部件连接在一起,形成整个飞机的装配过程.与传统大部件对接方法不同,国外先进的大部件自动对接采用计算机信息处理、数控定位、高精度数字化测量、信息反馈等技术[22].国内承接转包空客项目中A319/320/321为20世纪80年代机型,外翼盒段装配所采用的测量为传统模拟量测量和数字化测量相结合,而模拟量测量过程中的系统误差已经越来越引起关注.例如,在外翼盒段上与副翼等活动面配合的交点测量中,虽然还保留了长销棒等模拟量测量工具,但实际的测量工作则采用了数字化测量,其结果避免了销棒本身的误差影响,这一做法也得到空客认可.

3.3 基于MBD要求国产机型数字化检测应用分析

国内航空企业在飞机零部件制造中也逐步引进并采用了数字化检测技术.上海在制造MD-90飞机中,用到了激光准直仪以完成翼身对接;在波音737-700尾段转包项目中,使用CMM三坐标测量机对零部件进行了数字化测量,也同样应用到了国产支线飞机零部件制造和装配中;在21世纪初的国内拥有自主知识产权的新支线飞机项目和大型客机项目中,激光跟踪仪的使用已经十分普遍了.激光跟踪仪进行测量的基本原理是:在待测点处放置靶球,激光跟踪仪发射激光束到靶球上,并接收靶球反射的光束,通过自身的测角系统与绝对测距系统来确定靶球球心的空间坐标,从而得到待测点的空间坐标.激光跟踪仪测量系统测量装配部件的关键点,获得关键点的测量数据反馈给控制计算机.北京航空航天大学在数字化柔性工装技术、数字化测量技术方面都有一定的研究,其中包括激光跟踪仪辅助飞机总装自动化技术,基于激光跟踪定位的飞机部件数字化柔性装配技术和原理开发了激光跟踪测量原型系统.对外翼盒段这样大尺寸小曲率零部件使用激光扫描仪和照相式扫描仪进行外形测量,实现了从空间客观事物的图像中提取特定的特征信息,并利用该信息对被测空间中目标位姿进行处理、描述、存储、识别与理解[23-24].对结构件几何尺寸的控制关系到最终装配尺寸、装配公差及功能的实现,采用数字化检测技术保障飞机各零部件的制造精度,进一步提高了飞机整机装配质量,加快了研制进程.为适应大型客机MBD的要求,国内各大主机厂都在进行飞机数字化三维检测技术的研究,目前提倡按照全机容差分配及相邻组件或部件的对接要求,对上游数据读取和接收,对下游数据测量和传递,实现过程控制和全程控制.尤其是对外翼盒段等交点多、对接位置复杂、部件总装姿态与全机对接姿态差异大的部件,采用外形数字化测量技术,为模拟装配提供数据支持,进一步探索自动化装配的检测技术.

目前,数字化检测技术在外翼盒段零件、工装、部件检测中得到了运用,但在确定检测关键要素及制定检验方法上还不够成熟,尺寸的检测主要还是依靠工装及模拟量.在数字化检测上,国内已采用了先进技术,制定了标准检测法,如对机翼吊挂的测量,他们规定了测量的角度、次数,并实现了数据的自动处理,如图3所示.

图3 国内某飞机制造公司外翼盒段交点测量Fig.3 Measurement of intersection point of outer wing box section of an aircraft manufacturing company in China

在国内各大主机厂的外翼盒段测量中,完整和系统地使用数字化测量技术尚不成熟,工艺人员、质量人员都在进行积极的探索和实践.尤其是新支线客机和大型客机等的研制过程,数字化装配和自动生产线对数字化测量技术形成倒逼趋势.

4 基于MBD的商用飞机结构装配几何尺寸检测方案分析

以外翼盒段为例:针对大型客机项目中外翼盒段结构特点及设计分离面和工艺分离面的要求,以数字化检测技术为手段的外翼盒段检测技术实现问题,研究关键控制点位置,综合考虑工艺、工装、翼身对接状态等约束,集成优化外翼盒段检测控制方案,得到较优的检测控制手段.

(1) 形成外翼盒段大尺寸、复杂零件/工装数字化检测清单.

为了形成完整的外翼盒段检测控制手段,首先要形成外翼盒段制造及装配过程中所需控制的关键点,满足能够对翼身对接时出现的装配偏差,进行支撑的溯源性的数据积累.主要通过工艺及设计人员在新支线项目、国外同类机型中的需求,获得需要纳入检测清单的输入条件,对外翼盒段3 000余个零件进行分类筛选、定义.

在外翼盒段制造及装配过程中所有使用到的工装,按功能性质分为标准工装、夹具、装配工装等,按工装功能特点分为硬式工装、柔性工装等.在零件制造及部件装配过程中,对制造精度和配合精度的要求,对所使用的在翼身对接时,进行尺寸传递和装配前模拟所需的工装进行筛选、定义.

根据对现有零部件及工装对飞机翼身对接、全机装配、数据溯源的需求,按照对大尺寸零组件、复杂零组件及检测所需工装的筛选原则,形成零部件及工装的关注清单.结合制造及装配特点,按照目前普遍采用的数字化测量设备,形成有针对性的数字化测量设备选用目录.形成的工具选用和零组件分类清单,为进行外翼盒段数字化检测技术的研究做好基础准备条件.

(2) 形成外翼盒段架外大部件测量技术的核心组成.

研究外翼盒段架外大部件测量的可能方案,在已有经验的基础上进一步改进和优化,使改进后形成的方案,考虑吊具吊装过程中对吊具功能要求.在架外测量过程中,对工装所需实现的姿态保持及测量可达性方面的技术条件要求,根据飞机设计文件及工艺方案对翼身对接状态下外翼盒段的定位及角度等状态要求,对外翼盒段架外放置及架外姿态保持进行优化,满足外翼盒段在翼身对接状态的同时,保证对测量位置分布及测量可达性的要求.

根据已有的工艺路径和资源配置,研究制定外翼盒段架外大部件的工艺计划文件,对工艺路径及实现过程进行可行性研究.在此基础上,模拟翼身对接姿态,形成一套可复制、可移植的外翼盒段架外测量型架、吊具及架外测量工艺的参照流程.

(3) 归纳外翼盒段零部件关键控制点.

分析和比较外翼盒段从零件制造开始到翼身对接装配前具有溯源需求的关键控制点,分析各关键控制点对检测要素的支撑作用,为外翼盒段部件交付提供技术判据.同时,为外翼盒段在翼身对接前进行模拟装配及上架准备进行预判,为本体的装配过程的技术摸底提供依据进行研究.

5 结语

综上所述,基于模型设计的飞机装配检测技术分析,已经伴随着基于模型的设计、自动钻铆技术、自动对接技术、自动生产线等技术的推进而得到广泛重视、深入研究和逐步推广,而通过零件/工装数字化检测清单、架外大部件测量技术、零部件关键控制点的研究验证,工程技术人员就能进一步满足飞机结构装配中的检测技术需求,推动飞机制造工业的长足发展.

[1] KEOWN C M.Reconfigurable tooling as a enabling technology for the aerospace industry[R].SAE Paper,2003-01-2941.

[3] MARGUET B,RUBERE B.Measurement-assisted assembly applications on airbus final assembly lines[R].SAE Paper,2003-01-2950.

[4] WILLIAMS G,CHALUPA G,RAHHAL S.Automated positioning and alignment systems[R].SAE Paper,2000-01-3014.

[5] KIHLMAN H,OSSBAHR G,ENGSTROM M,etal.Low-cost automation for aircraft assembly[R].SAE Paper,2004-01-2830.

[6] JAYAWERA N,WEBB P.Automated assembly of fuselage skinpanels[J].Assembly Automation,2007,27(4):343-355.

[7] DEVLIEG R,FEIJERT E.One-up assembly with robots[R].SAE Paper,2008-01-2297.

[8] ZOU J H,XU G K,LI G L,et al.The GPS measurement technology application for the aircraft flexible joint assembly[R].SAE 10AMAF-0015,2010.

[9] LAU K,KOCHEN R,HAIGHT W.Laser tracking interferometer system for robot metrology[J].Precision Engineering,1986,8(1):3-8.

[10] JIANG H,OSAWA S,TAKATSUJI T.High-performance laser tracker using an articulating mirror for the calibration of coordinate measuring machine[J].Optical Engineering,2002,41(3):632-637.

[11] DOUGLAS A H,ROBERT J S,JOSEPH M C,et al.Using real-time,6D object tracking to assemble large aerospace components[EB/OL].[2016-06-06].http:∥www.kinematics.com/media/DeltaIV-2.pdf.

[12] MUSKE S,SALISBURY D,SALEMO R J,et al.747 data management system development and implementation[EB/OL].1999[2016-06-08].http:∥www.kinematics.com/images/DMS-2.pdf.

[13] HARTMANN J,ZIEVE P.Wing manufacturing:next generation[J].SAE Aerofast Proceedings,1999(4):9-14.

[14] HARTMANN J.Automated wing panel assembly for the A340-600[J].Society of Automotive Engineers,2000,7(1):44-47.

[15] The Boeing Company.Large scale mapping & alignment[R].Technology Application by Materials & Process Technology,2002.

[16] Nova-Tech Engineering Inc.Align & positioning systems[EB/OL].[2016-06-10].http:∥www.novatecheng-ineering.com/pdf/NTE_Align_Position_Brochure.pdf.

[17] MARGUET B,RIBERE B.Measurement-assisted assembly applications on airbus final assembly lines[R].SAE Paper,2003-01-2950.

[18] DELAND J.Large scaleassembly utilizing laser radar & IRGPS[R].SAE Paper,2004-01-2831.

[19] KANG S,TESAR D.A Noble 6-DOF measurement tool with indoor GPS for metrology and calibration of modular reconfigurable robots[C]∥IEEE ICM International Conference on Mechatronics,Istanbul,Turkey.2004.

[20] Arc Second Inc.Error budget and specifications[Z].2002.

[21] CLARKE T,GOOCH R.Real-time 3-D metrology for aerospace manufacture[J].Sensor Review,1999,19(2):113-115.

[22] CORBETT J,NAING S.Feature based design for jigless assembly[D].Bedfordshire:Cranfield University,2004.

[23] HARTLEY R I,ZISSERMAN A.Multiple view geometry in computer vision[J].Cambridge:Cambridge University Press,2009:568-582.

[24] BILL T.Camera pose and calibration from 4 or 5 known 3D points[C]∥IEEE International Conference on Computer Vision.1999:278-284.