QC案例:提高混凝土面层外观合格率

2017-03-22铜陵港永丰港区新兴际华码头工程QC小组

◆铜陵港永丰港区新兴际华码头工程QC小组 / 文

QC案例:提高混凝土面层外观合格率

◆铜陵港永丰港区新兴际华码头工程QC小组 / 文

铜陵港永丰港区新兴际华通用码头一期工程位于长江铜陵河段荻港水道右岸顺安河口下游约700m处。建设规模为5000吨级通用泊位2个,工程造价约7700万元。本工程码头和引桥面层共18000m2,面层采用C35混凝土,共需浇筑混凝土4500m³。

QC小组成员通过调查发现,以往施工的码头面层存在着不同程度的表面裂纹、起砂等外观缺陷,虽然表面裂纹是水工建筑物常见的质量通病,属于无害裂缝。但是表面裂纹过多,不但影响码头工程的观感,进一步发展的话还会降低面层的耐久性。因此,必须采取有效措施提高本工程混凝土面层的外观质量。

一、选题理由

在工程面层混凝土始施工前,小组成员对上个工程面层的外观质量情况进行了调查,数据显示,上个工程的面层外观质量合格率仅为83.3%,虽符合《水运工程质量检验标准(JTS257-2008)》规定:混凝土面层外观合格率≥80%的质量检验标准要求,但离公司项目部“混凝土面层外观合格率≥90%”的质量目标还有一定差距。同时,为满足业主争创“安徽省水运优质工程奖”的要求,小组决定从提高面层外观质量着手,开展QC活动,课题确定:提高混凝土面层外观合格率。

二、目标设定

为提高混凝土面层外观合格率,小组成员结合本工程实际情况,按照项目部质量目标要求,特设定活动目标为:混凝土面层外观合格率≥90%。

三、目标可行性分析

小组针对以前工程的面层外观质量情况进行调查,发现“表面裂纹的不合格点数”占累计百分比的51.2%,是造成面层外观合格率低的关键问题。要使面层外观合格率达到项目部质量要求,即合格率≥90%,就必须解决表面裂纹问题的25.3%。也就是要将表面裂纹不合格点数控制在14个点以下。

小组成员一致认为,将面层外观合格率提高至90%以上是可行的。(相关测算公式略)

四、原因分析、要因确认

小组成员针对造成“面层表面裂纹”缺陷的各种原因进行分析,并绘制出关联图,共找出有9条末端因素,并制定了要因确认表(见表1),一一确认。

要因确认——保护层厚度超标

小组成员在现场对面层钢筋保护层厚度进行检查,经检查确认,面层钢筋保护层超标的数值较多,由于码头面层设有排水坡,坡肩部位素砼较厚,所以保护层过厚主要集中于面层坡肩部位,是要因。

表1 要因确认表

要因确认——砼表面粗糙度不够

小组成员在现场对面层表面粗糙深度进行检查。经检查发现,面层表面粗糙深度不够,极易产生裂纹,不符合技术交底的“面层表面粗糙深度≥0.6mm”要求。因此是要因。

小组确认,砂浆找平层厚度不够、水泥用量超标、砂石料含泥量超标、抗裂纤维掺量不够、保护层支撑间距偏大、砼坍落度偏大、砼振捣时间过长等末端因素都符合确认标准,为非要因。导致面层表面裂纹的主要因素为坡肩部位保护层厚度超标、砼表面粗糙度不够。

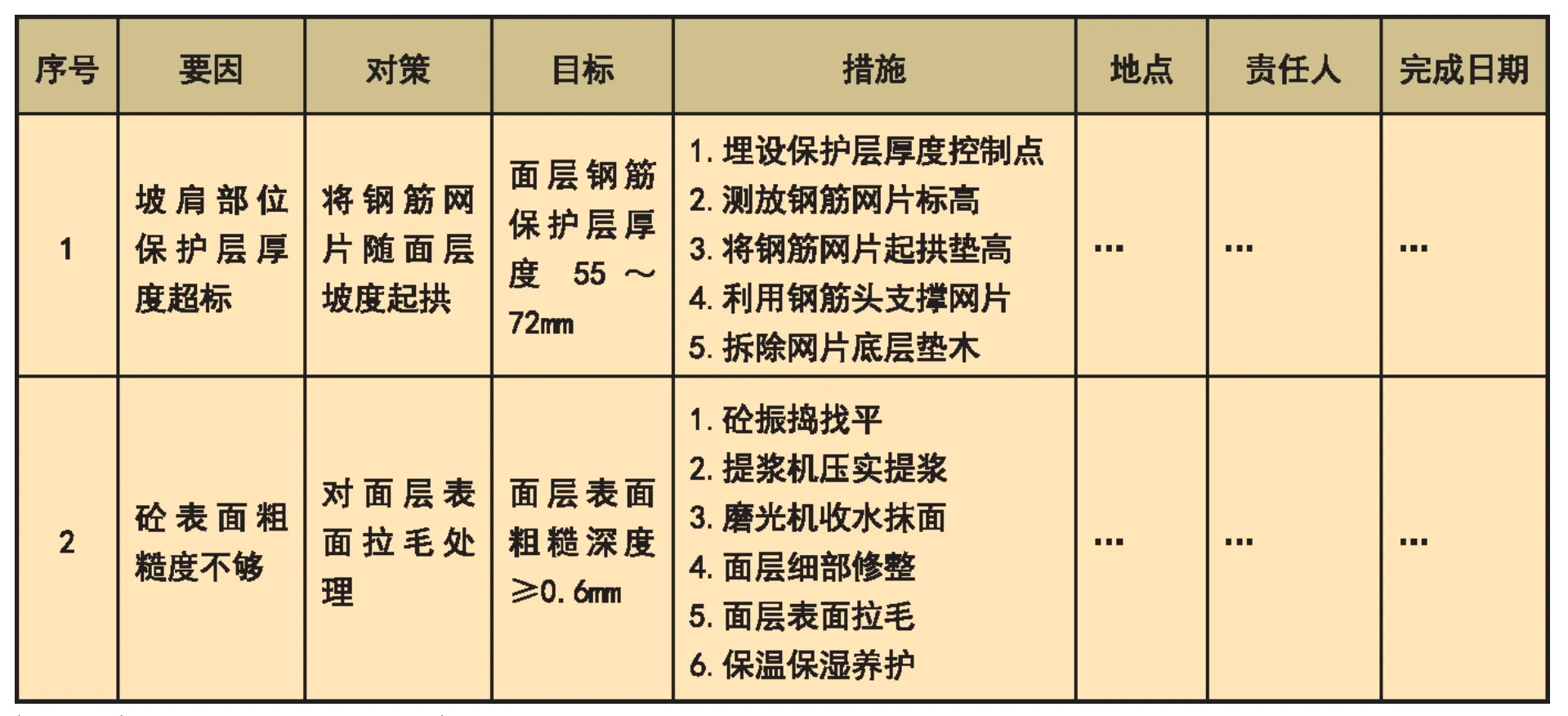

五、制定对策

1、对策方案优选

针对两条要因,经小组成员认真讨论、从操作性、经济性、安全性等方面仔细分析,最终选择以下两个方案:一是将钢筋网片随面层坡度起拱;二是对面层表面进行拉毛处理。

2、制订对策表

小组成员根据所选取的方案制定出相应的措施(见表2),并在规定的时间内落实完成。

六、对策实施

实施一、将钢筋网片随面层坡度起拱

措施1.埋设保护层厚度控制点

首先将面层纵横向钢筋采用扎丝绑扎成网片后,在面层坡肩中心线位置的两端面板上打孔,垂直插入钢筋头。

措施2.测放钢筋网片标高

在面层坡肩中心部位利用两端的钢筋头标注,测量出钢筋网片起拱后的标高,确保面层保护层厚度统一为60mm,按照两端标高控制点进行拉线。

措施3.将钢筋网片起拱垫高

利用撬棒将钢筋网片中心部位局部撬起后,采用木方临时将钢筋网片垫高至标高控制线。;

措施4.利用钢筋头支撑网片

利用钢筋头按照1.5m的间距,垂直支撑在面板上,顶端与钢筋网片焊接固定。

表2 对策表

措施5.拆除网片底层的垫木

最后采用撬棒取出钢筋网片底层支垫的木方,并按照1.5m的间距用钢筋头和其他部位的面层钢筋焊接固定。

通过采用钢筋网片随面层坡度起拱的方法以来,面层保护层厚度超标的数值明显降低,符合质量标准要求,达到了对策目标:面层钢筋保护层厚度控制在55~72mm。对策实施有效。

实施二、对面层表面拉毛处理

措施1.砼振捣找平

混凝土浇筑后用平板振捣器拖振一遍,由人工配合用铁锹粗略找平,再用6m长的铝合金直尺进行刮浆找平。

措施2.提浆机压实提浆

采用提浆机将砼表面压实提浆,砼表面形成浅显的水泥浆波纹,提出的浆水厚度控制为3~5mm。

措施3.磨光机收水抹面

在砼达到一定硬度,并用手指按压砼表面后有3-5mm深的压痕时即可进行收面,采用磨光机进行两遍收水抹面,第一遍抹面主要对砼表面压砂提浆,第二边抹面对砼表面进一步压实抹平;

措施4.面层细部修整

在此同时,由人工采用铁抹对磨光机抹面痕迹和面层周边、死角部位进行压实收面,与磨光机收面的边缘衔接到位。

措施5.面层表面拉毛

在人工收面完成后,采用铝合金直尺作为靠尺,横向架在面层上,利用带有尼龙毛刷做成的刮板沿铝合金靠尺进行表面拉毛,拉毛深度控制在1.5mm。

措施6.保温保湿养护

面层拉毛完成后及时用塑料薄膜覆盖,待砼终凝后,可适当对面层洒水保持湿润,最后采用塑料薄膜+土工布覆盖,保温保湿养护14天以上。

通过开始采用对面层表面拉毛处理的方法后,小组对面层表面粗糙深度进行检查(见表3),面层表面粗糙度不够的问题得到了解决,达到了对策目标,面层表面粗糙深度≥0.6mm。

表3 面层表面粗糙度情况检查表

七、效果检查

1、通过实施,面层表面裂纹问题得到了一定程度的解决,小组对实施期内的面层外观合格率情况检测,面层外观合格率最低为92.2%,达到活动预期目标:混凝土面层外观合格率≥90%。

2、小组对实施期“表面裂纹”这个关键问题的解决程度进行了检查,并对实施期内的面层外观缺陷点数进行分类汇总结果显示,实施期内“表面裂纹”问题解决了39.2%[51.2%(活动前表面裂纹所占百分比)-12%(活动后表面裂纹所占百分比)=39.2%],大于活动前设定的25.3%。同时活动后表面裂纹不合格点数达到预期的要求:将表面裂纹不合格点数控制在14个点以下。

3、小组在巩固期内对面层外观合格率情况进行检测,最低为93.3%,同样达到预期要求,实现了活动目标,活动效果趋于上升的状态。同时,小组对巩固期内面层外观缺陷不合格点数进行分类汇总,“表面裂纹”不合格点数得到了有效控制,已由主要问题变为次要问题。

4、无形效益

通过本次QC活动,小组每一位成员综合水平得到提高。提高了项目部员工的质量管理意识及运用PDCA方法解决实际问题的能力。

通过小组成员的共同努力,攻克了面层表面裂纹缺陷的难题,完善了施工方案,为今后的混凝土面层外观质量控制积累了施工经验。

小组成员在活动中充分体现出团结、拼搏、创新、奉献的精神,为我公司树立了良好的企业形象。

混凝土面层的整体施工质量得到了监理和业主的一致好评,为工程创“水运优质工程奖”奠定了基础。

八、标准化

为了巩固现有成果,小组将活动中行之有效的措施报项目部批准,纳入《面层裂缝防治措施作业指导书》。

本次QC活动虽然解决了面层表面裂纹的问题,但是经检测统计,发现面层“混凝土麻面缺陷”已成为目前较突出的问题。因此小组决定将“降低混凝土面层麻面缺陷”作为下一次的活动课题来研究。

(作者单位:上海三航奔腾建设工程有限公司)