设备综合性能评价体系构建

2017-03-22陈霞靳毅吴歌孟霞

◆陈霞 靳毅 吴歌 孟霞/ 文

设备综合性能评价体系构建

◆陈霞 靳毅 吴歌 孟霞/ 文

设备能够安全可靠运行,不仅影响企业生产计划的实施,并决定着企业的生产效率和经济效益。为科学评价设备综合性能,建立关键维度分析模型,运用指数化方法建立设备功能能力指数,结合信息化手段构建系统评,实时从生产设备获取数据,对生产设备进行监测及状态评估。评估结果及各类指标数据不仅可用于设备管理,还可服务于生产管理、加工准备、工艺优化等,能为企业创造更高价值。

综合性能评价;指标体系;设备功能能力指数;层次分析法;信息化

生产设备是企业实施经营活动的必要硬件条件。随着科学技术不断发展,生产设备的机械化、自动化、复杂化和智能化程度不断提高,因此对设备状态的实时监控、设备故障诊断、设备维护保养、设备生命周期管理的要求也不断提升,传统设备管理方法已经无法有效满足上述需求。随着计算机及网络技术日新月异,运用现代进行信息与互联网技术,结合大数据分析,实现设备综合管理,是现代企业管理的潮流所向。

设备能够安全可靠运行,不仅影响企业生产计划的实施,并决定着企业的生产效率和经济效益。因此如何针对设备的综合性能进行评估,并运用信息化手段,建立系统平台,运用相关结果进行设备管理并指导企业生产是核心关键。

1 综合性能评价指标体系设计

指标体系是由一系列相互联系的单个指标所构成,根据研究对象和评价目的,综合反映评价对象各方面情况。设备综合性能评价指标体系以确保产品质量为基础,以零缺陷、零故障、零损耗为目标,以顾客、生产管理者、设备维护者等利益相关方出发进行整体构建。

1.1 基本原则

指标体系设计的主要要点为:1)变量选择:应当选择对评价目的影响重大的变量,忽略非重大影响且发生概率较小的因素;2)指标容量:指标数量要合适,数量过多使指标体系太大造成分析困难,数量过少又不能反映情况。

基于以上考虑,在设计评价指标体系时,依据如下原则:

(1)全面性原则。指标体系应当完整全面,在选择指标时关注科学性、综合性和概括性。

(2)独立性原则。每个指标要内涵清晰、相对独立,同一层次指标间应不相互重叠。

(3)代表性原则。指标应具有代表性,能良好反映研究对象的特性,同时指标间也应具有明显可比性。

(4)可行性原则。指标应可行,符合客观实际水平,有稳定的数据来源,易于操作。

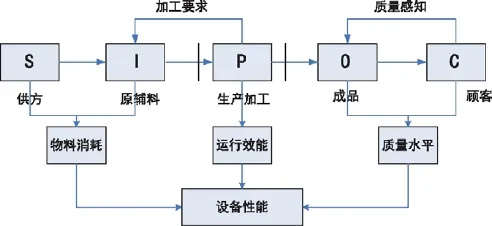

图1 设备综合性能评价关键维度分析模型

1.2 指标体系框架设计

设备在使用过程中,由于生产安排、加工对象、工作条件及环境条件等因素影响,使设备在设计制造时所确定的工作性能或技术状态将不断降低或劣化,故对其进行科学、合理的评价,有效掌握各种设备的特性及状态为精细化的生产管理提供重要依据。

运用SIPOC方法构建性能评价关键维度分析模型,如图1所示。

衡量设备综合性能的关键维度有如下三方面:

一是质量水平。评价设备性能,核心是设备生产的产品质量。在评价设备的加工质量时,重点针对关键质量参数,对产品外在与内在质量等进行量化评价。

二是运行效能。能否在规定使用环境下保持正常运行状态,是衡量设备性能的基础性评价维度。针对设备自身的运行,重点评价其加工精度、过程能力、可靠性等运行特征。

三是物料消耗。从投入产出角度看,对各种原料、辅料的消耗水平如何,亦为评价设备性能的重要方面。

整体指标设计框架以质量、效能、损耗为纵向维度,质量是过程的输出,直接体现设备满足需求的能力及设备的精度,是关键的结果类指标;效能过程的活动,代表设备的效率与可靠性,体现生产运作的连续与稳定;损耗是过程的输入,代表设备输出对输入的占比,体现生产的经济性。顾客、生产管理者、设备维护者为关键相关方,各相关方会涉及不同的纵向维度,同时也会用不同的需求,因此整体评价指标需充分识别与体现各关键相关对不同纵向维度的关键需求,才能确保最终评价结果的科学与可靠。设备维护者,其重点关注设备效能;运营管理者,全面覆盖质量、效能、损耗三个方面;顾客重点关注质量。依据上述分析,形成设备性能综合评价体系,如图2所示。

2 量化评价与分级

在设计指标体系基础上,运用指数化评价理论与方法,对设备综合性能状况进行量化评价,简明、直观地反映各加工设备运行状况和综合加工能力。

2.1 功能能力指数设计

对于设备性能,运用多指标评价型指数原理与方法,设计并形成设备功能能力指数。

图2 设备性能综合评价体系层级结构模型

某生产设备A,共有n个指标,各指标权重为wi(i=1,2,3……,n),各指标标准化后的结果为xi(i=1,2,3……,n),对各指标进行综合加权,最终计算获得设备功能能力指数Z,计算公式为:

2.2 指标权重分配

在指标体系中,每个指标对系统都有不同作用和贡献,在确定其权重时,需遵循系统优化原则,处理好各纬度各评价指标之间的关系,合理分配它们的权重。

为了获得科学合理的权重,综合评价采用层次分析法(AHP法)进行权重确定。AHP实施流程如图3所示。

图3 AHP实施流程

AHP是通过两两比较的方式确定层次中各个组成要素的相对重要性,然后综合专家的判断,确定决策方案相对重要性的总排序,并计算获得各纬度各指标权重,最终各指标权重如表1所示。

表1 设备性能综合评价体系指标权重表

2.3 能力级别划分

针对设备性能量化评价指数结果,利用经验概率分布函数,测算指数结果分布,并以均值为基准值,利用标准差,将功能能力指数分布区间划分为四个级别,A级表示设备功能能力充足,B级表示设备功能能力正常,C级表示设备功能能力不足,D级表示设备功能能力严重不足,具体表2与图4所示。

通过设备功能能力指数级别的确立,可以较直观的对设备性能进行评价。

表2 设备综合性能评价能级表

图4 设备功能能级划分示意图

3 信息化系统构建

对于现代化企业,生产设备类型与数理很多,为了对设备进行及时评价,应用信息化技术手段,通过建立动态信息平台,分层级采集各类数据信息,对设备进行监测、评估与管理。

系统采用B/S架构设计,将功能软件、数据库均部署在服务端,用户可直接运用IE浏览器对其进行功能设置。采用J2EE架构,使系统拥有在多种操作系统中跨平台移植功能,同时软件开放的源代码库在保证系统常规安全性的前提下,便于系统根据需要灵活更新功能。同时与生产管理其他系统平台相关联,互联互通各类相关信息,为生产管理及时决策提供依据。

4 结语

为科学评价设备综合性能,建立关键维度分析模型,运用指数化方法建立设备功能能力指数,结合信息化手段构建系统评,实时从生产设备获取数据,对生产设备进行监测及状态评估。评估结果及各类指标数据不仅可用于设备管理,还可服务于生产管理、加工准备、工艺优化等,能为企业创造更高价值。

通过系统评价,可系统了解设备运行状态,通过数据可建立设备劣化模型,从而预防及提前消除即将发生的故障,减少停机时间、提高设备利用率,规避经济损失。

基于评价数据的分析,使企业掌握各类设备真实生产能力及生产特性,帮助制定精细化生产计划,高效快速实施生产。

(作者单位:河南中烟工业有限责任公司安阳卷烟厂)