减压阀在长距离重力流管道输水工程中的应用

2017-03-22徐燕

徐 燕

(新疆水利水电规划设计管理局,乌鲁木齐 830000)

流动力学,主要从事的研究工作有防洪工程、长距离管道输水工程、电站工程及水库工程等。E-mail:375524056@qq.com。

1 概 述

近年来,为进一步优化配置水资源,促进社会经济的快速发展,长距离重力流管道输水工程项目越来越受到人们的重视,其具有蒸发渗漏损失小、环保、水质不易污染等特点,但其运行工况要比明渠输水复杂很多,落差大、管线长、运行工况多,关阀调控流量操作等问题都是在实际运行中需要研究注意的问题,如操作不当或设计管线存在问题都会产生严重的水锤爆管问题,造成巨大的经济损失。因此,在工程设计和运行管理阶段,应结合工程的管线长度及落差,分析是否需要采取调流、减压措施,以降低管道的承压等级,降低造价。本文结合某长距离输水工程的设计特点,对减压问题进行分析论证。

2 有压重力输水管道中消能减压技术分析

有压重力输水需要消减富余能量的情况主要有3种,分别为①可利用水头过大,设计选择的管径小时,造成管道中流速超过水锤计算所确定的最大流速;②管道起始端水位变幅较大;③管道处于小流量运行时,输水管水头损失小,造成下游的剩余水头富裕。

如何消减剩余水头是重力流输水中的重要问题,与工程投资大小直接相关。管道是否需要减压,主要取决于输水管网的总落差、管道的承压能力(承压能力越低,需要设置的减压级数越多)[1]。作为工程设计者,要综合考虑,设置合理的减压级数,降低工程的投资,保证管道运行安全。

2.1 减压阀设置方式

根据减压原理和结构型式的不同,减压阀可分为可调式减压阀、比例式减压阀及调流减压阀。区别为:①可调式减压阀的出口压力在一定范围可调,并能够保持阀后压力稳定不变;②比例式减压阀的出口压力是随着进口压力的变化而同时变化,并且阀后压力不可调整,只是同阀前压力保持固定比值;③调节阀即可调节流量,又可调节阀后压力。工程中常用的调节阀结构型式一般有活塞式调节阀、环喷式调节阀、网孔套筒式调节阀等。调节阀的调节精度高,气蚀、噪音和振动小,消能范围广,能适应上游压力的不断变化,有理想的流量~开度曲线,便于实现自动控制等优点[3]。

根据《城镇供水长距离输水管(渠)道工程技术规程》条文说明3.2.5中的解释,了解到当可利用水头过大,管中流速超过3 m/s或超过水锤计算所确定的最大流速或低于设计流量运行,输水管下游管道因压力增加较多,不利于安全输水时,减压装置常设置在输水管的中下游[2]。当起端(如水库等)水位变幅较大时,常将减压装置设在输水管的中上游。

减压阀布置位置,应考虑其所在位置的上下游管道的最大压力满足管道运行的工作压力,并适当地留一些安全系数;保证减压后,阀后的最小压力水头能将水输送至管道末尾,满足管道最小水力坡度线的要求;保证阀前后压力波动较小[4]。

2.2 减压阀口径及配套设施的选择

(1)减压阀口径选择。根据《城镇供水长距离输水管(渠)道工程技术规程》中5.3.3中的要求,重力输水管道上使用的减压阀,应具有当进口压力和流量在设计范围内变化时,出口压力基本恒定不变的性能;当公称管径DN≥600 mm时,还应具有保证阀芯不震颤的措施[3]。减压阀设计中,其口径不应简单地与管道的直径一致,也不应选择过大的阀门直径,合理的直径应通过计算阀门的流量系数及阀门开度值分析确定,一般情况下,应保证阀门正常工作时最大开度不大于90%,最小开度不低于10%,以减小阀门的气蚀破坏,并防止阀门开度过小导致阀芯剧烈震颤。

(2)减压阀配套设施选择。减压阀运行工况复杂,为防止卡堵阀门的现象发生,应在阀前设置防堵塞的拦污栅;并在减压阀前后安装检修阀,以调流为主的调节阀应配套安装流量计,用流量信号调节阀门的开度。并应在阀后安装空气阀,以减少气蚀发生。

2.3 减压阀后的关阀水锤分析

《城镇供水长距离输水管(渠)道工程技术规程》中5.3.3中提到当重力流输水干管的总作用水头超过0.4 MPa时,应根据管道水锤防护需要、管道防漏、低流量运行时的消能等因素考虑是否设置减压阀[2]。减压阀在系统中可消减大部分的富余水头,减小管道出口的压力。设置减压阀后,减压阀后管道末端的静水压力将会远远小于设置减压阀前的管道末端的静水压力。

以可调式减压阀进行关阀水锤分析。末端关阀速度需要进行水锤分析计算,研究末端阀门的关闭时间与压力波传导至减压阀处的时间的关系,确保减压阀可以正常关闭,防止管道出现减压阀失效,造成管道末端出现超静压现象,或造成管道爆管。末端阀门在关闭过程中,随着阀门开度不断减小,压力会不断上升,向上游传播,当减压阀弹簧导阀感应到压力,且压力高于设定压力时,导阀开启,水流进入主阀隔膜腔,减压阀开始关闭,这时阀前压力会随之上升,阀后保持压力不变,促使阀门开度减小,直到末端阀门完全关闭,减压阀随之同步关闭[4]。

可调式减压阀由主阀、导阀、针阀、球阀、微型过滤器和压力表组成,目前最大阀径可达到DN1000。

可调式减压阀工作特点是:当调定出口压力后,能自动保持稳定出口压力。利用导阀自力控制,不需要其他装置和能源,保养简便。压力控制准确度高,出口压力不受进口压力及流量变化的影响,减压可靠,调整操作方便,调节导阀弹簧即可设定出口压力。

3 应用实例

3.1 工程概况

某供水工程管线总长122.8 km,水源为某净水厂,利用已经建好的库尔干捷帕37 km的双管线供水,从库尔干捷帕末点接本次建设的供水管道,总供水流量为2.472 m3/s。首尾最大落差179.67 m,沿线地形最大落差188.62 m,采用玻璃钢管输水。供水方式为先重力流输水,后扬水方式,其中重力流输水段,管线长度为92.7 km,供水流量2.472~0.938 m3/s,管径1 400~800 mm,末端设置2个5 000 m3的调节水池,调节池后采用扬水方案进行输水,A线方案管线长度13.4 km,供水流量0.444 m3/s,管径800 mm,B线方案管线长度16.7 km,供水流量0.356 m3/s,管径800 mm。

本文仅对重力流段进行分析研究。

重力流输水段,原设计在桩号0+056.2~5+531段已经有1条DN1200的玻璃钢管输水管线,设计流量为1.839 m3/s,本次再增加1条DN800的玻璃钢管输水管线,设计流量0.633 m3/s,在桩号5+531处将两条管线合并为1条DN1400管线,其中桩号5+531~16+000段,管径为DN1400;桩号16+000~92+720段,管道直径DN1000[4]。管道沿线共有17个分水口,总分水流量为1.534 m3/s,其中分水最大的位置在桩号15+997处,分水流量为1.095 m3/s,其余分水口的分水流量为0.005~0.15 m3/s。主干管承压等级分别是:桩号0+056.2~9+400段为0.6 MPa,桩号9+400~20+000段为1.0 MPa,桩号20+000~53+265段为1.6 MPa,桩号53+265~92+720段为1.0 MPa。

原设计重力输水段管道沿线设置主管检修阀21处、放空阀72个、进排气阀66个、超压泄压阀4处(桩号分别在27+500、39+557.6、44+488、59+385)、超声波捆绑式流量计2个(桩号0+056.2、16+010)。

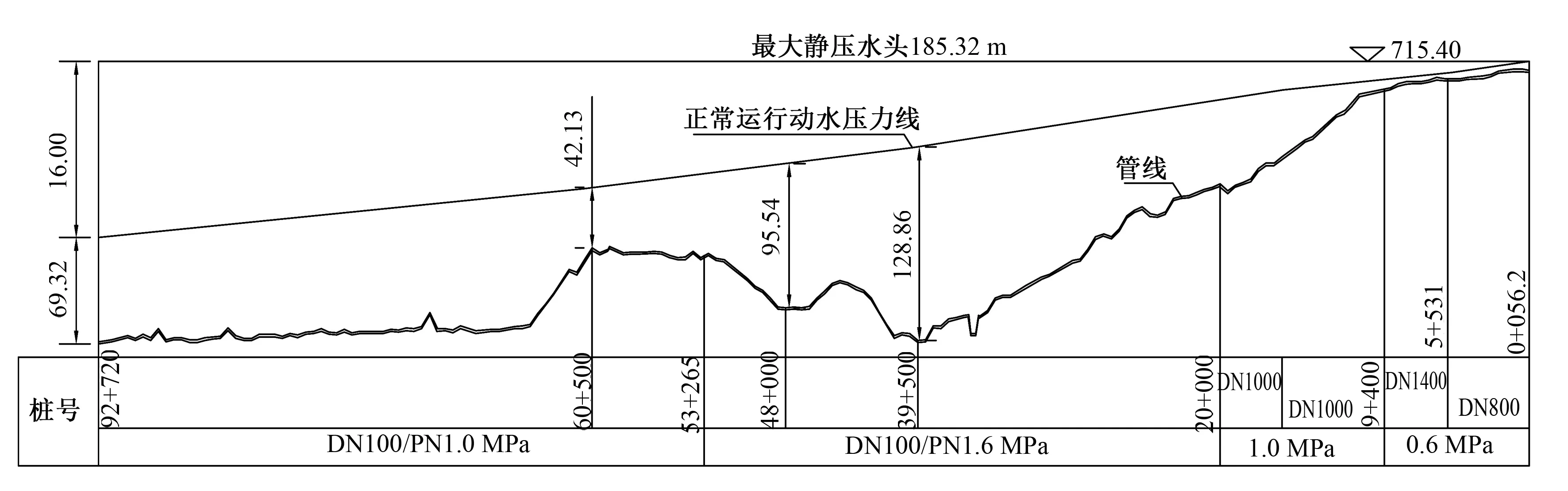

通过对原设计进行复核,我们得到了正常运行及最大静压的压力水头线,见图1。

图1 重力输水段正常运行动压水头线及最大静压压力水头线(单位:m)Fig.1 Pressure Head Curve of Gravitational Flow Water Transport

从图1中可以看出,在静水压力下,管道沿线最大落差180.66 m,管道末端的最大静水压力为185.32 m,管线中、后段的压力值均远远超过了所选管道的承压等级,管道沿线需增设减压设施[4]。

原设计在管道沿线设置了4处超压泄压阀,其工作原理是当管道的压力超过设定的工作压力时,阀门打开向外泄水,泄除管道一部分水量后,使管道压力恢复正常;其他工况阀门处于关闭状态;超压泄压阀不能布置在主管道上,只能旁通布置,在正常运行工况下,管道的压力不会被消减。

从管道的运行情况看,管道运行初期及后期,小流量运行是经常发生的常见工况,当管道发生小流量运行时,仅设超压泄压阀,让管道内的水压不超过管道允许承受的压力,只能以泄除管道内的水来减压控制管道的压力,这样对水资源浪费较大,也使管道沿线经常发生水灾,从环保方面也是不允许的。因此,利用超压泄压阀减压为不可行方案。

3.2 减压方案分析

该工程需要设置减压措施,减压级别的设置,需做方案比较,并尽量做到与原设计的管道承压等级相符。

选择一级减压方案与两级减压方案进行比选,减压阀均采用可调式减压阀。减压阀位置确定时,应考虑上下游的最大静水头,并要考虑下游驼峰处要满足进排气阀的压力要求,尽量的减小管道的承压等级,使上下游的承压等级尽量接近,降低管道的投资水平。

(1)一级减压方案。从图1可以看出,桩号60+500处为驼峰的最高点,选取减压阀位置时,要保证减压后该处的进排气阀的压力要求,经过分析,将减压阀布置在桩号27+500处,该位置将上游和下游的最大静水压力控制在113.5 m和119.66 m,使上下游承压等级基本保持一致。由于主管直径为DN1000,如果设置减压阀直径也取1 000,在小流量运行时,会造成阀门开度过小,引起阀后气蚀和管道的气蚀,并出现阀芯剧烈震颤,因此选择在该处设置3台DN600的稳压减压阀,以减小阀后的气蚀和阀芯的剧烈震颤。桩号27+500处,管道输水流量为1.237 m3/s(扣除沿线分水流量),则单个减压阀的设计流量为0.618 5 m3/s,流速为2.187 m/s,阀门工作压力选1.6 MPa,设置减压阀后下游桩号60+500处正常运行工况下,动水压线距离管轴线最近点的水头是10.11 m[4],此处高点设置防水锤空气阀,保证空管充水时低压高速排气,负压拉空时的高速吸气,带压运行时微量排气,才能有利于管道的安全。

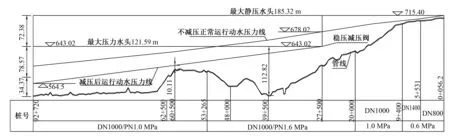

一级减压方案压力线见图2。

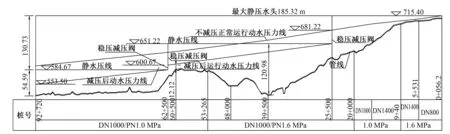

(2)两级减压方案。经过分析,将减压阀分别布置在桩号25+500、62+500处,二级减压方案压力线见图3。

由于桩号25+500、62+500处主管直径均为DN1000,为避免在小流量运行时,会造成阀门开度过小,引起阀后气蚀和管道的气蚀,并出现阀芯剧烈震颤,因此在这两处均设置2台DN600的稳压减压阀,以减小阀后的气蚀和阀芯的剧烈震颤。桩号25+500处,管道输水流量为1.257 m3/s(扣除沿线分水流量),则单个减压阀的设计流量为0.628 5 m3/s,流速为2.223 m/s,阀门工作压力选1.6 MPa;桩号62+500处,管道输水流量为1.074 m3/s(扣除沿线分水流量),则单个减压阀的设计流量为0.537 m3/s,流速为1.899 m/s,阀门工作压力选1.0 MPa。在桩号60+500处,动水圧水头仅有12.12 m,此处高点设置防水锤空气阀,保证空管充水时低压高速排气,负压拉空时的高速吸气,带压运行时微量排气,才能有利于管道的安全。

(3)小结。从图2、图3我可以看出不同减压方案减压后的静压线和动压线,先对静压线进行分析,见表1。

图2 重力输水段一级减压方案压力水头线(单位:m)Fig.2 Pressure Head Curve of the One-Stage Pressure Reduction Plan for Gravitational Flow Water Transport

图3 重力输水段两级减压方案压力水头线(单位:m)Fig.3 Pressure Head Curve of the Two-Stage Pressure Reduction Plan for Gravitational Flow Water Transport

桩号27+500~53+265段61+000~64+000段64+000~92+720段一级减压方案最大静水压水头/m119.560~100100~121.59原设计公称压力/MPa1.61.01.0管道安全程度管道安全管道过渡段管道不安全桩号0+000~20+00020+000~25+50025+500~53+26553+265~62+50062+500~92+720两级减压方案最大静水压水头/m81/98.86120.98/79.2363.24原设计公称压力/MPa1.0/1.61.6/1.01.0管道安全程度安全安全安全

从表1可以看出,一级减压方案中桩号61+000~92+720段,长31.72 km的管道,需要将公称压力调整为1.6 MPa,现对玻璃钢管直径为DN1000的管道进行询价,运距按1 000 km计算,公称压力为1.0 MPa的管道费用1455.3 元/m, 1.6 MPa的管道费用1 706.53 元/m,可计算出管材压力提高后,费用增加了796.902 万元。而1台DN600的稳压减压阀采购价约40万元左右(国外价),两台共80万元左右,因此从费用上比较,采用两级减压方案较为经济,且原设计中管道的公称压力满足设计要求。

3.3 水锤分析计算

3.3.1 稳态工况减压阀运行情况

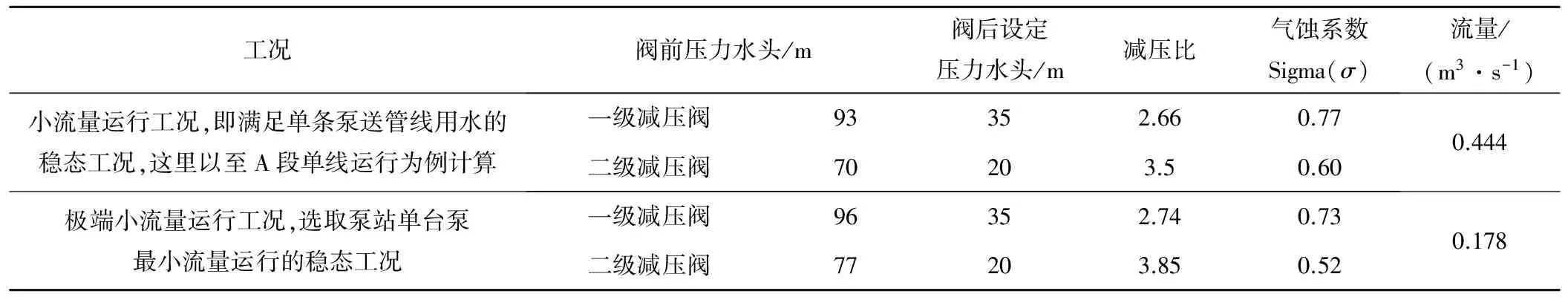

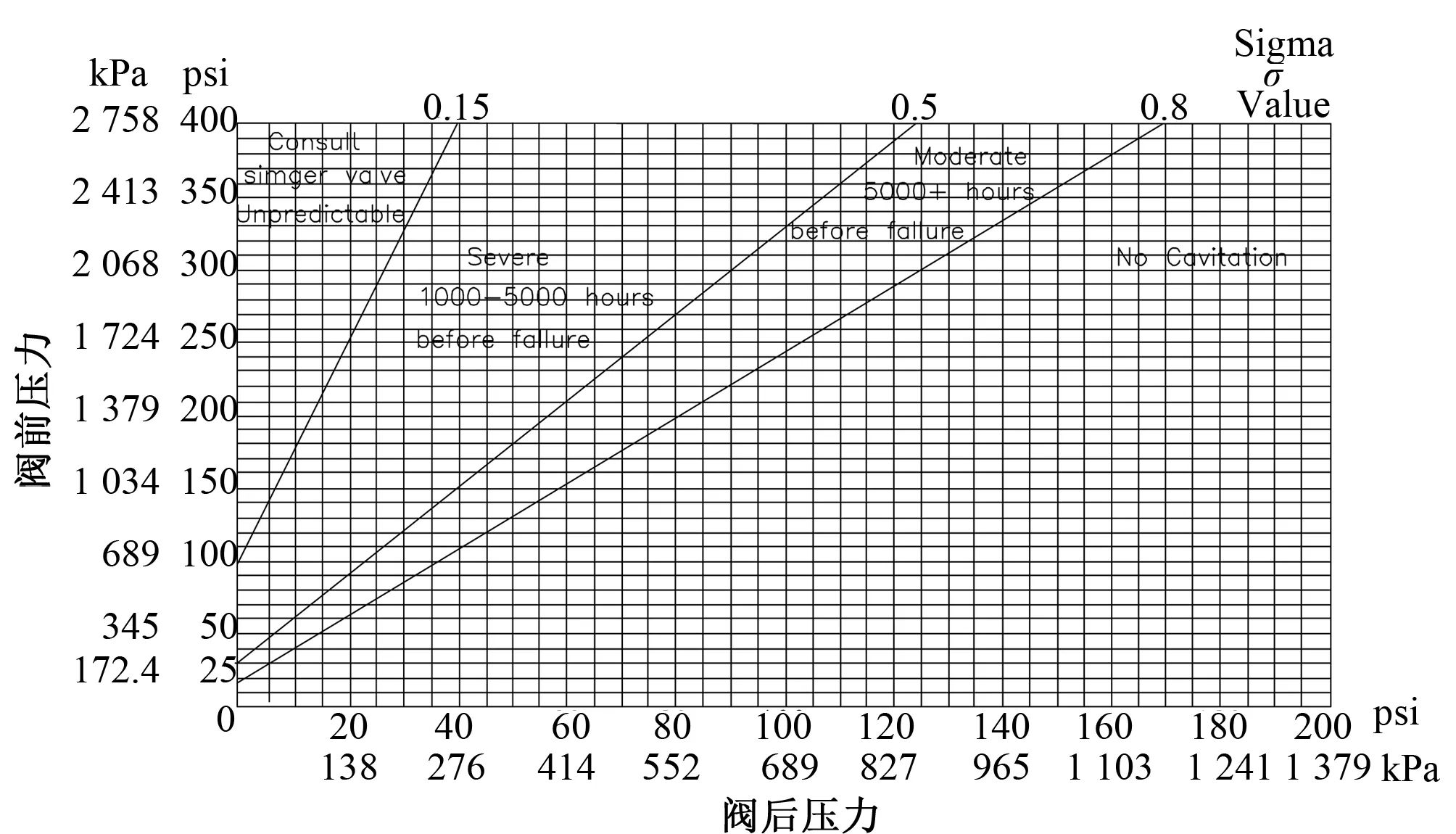

计算采用KYpipe2010水锤分析软件,结合工程实际运行情况,一级稳压减压阀桩号为25+500,二级稳压减压阀桩号为62+500。正常运行工况下,发生气蚀的可能较小,阀门较为安全。本文仅对小流量运行工况和极端小流量工况进行讨论,通过对表2中2种运行工况的动水压力水头进行分析,发现2种工况的减压阀阀前的压力水头是变化的,阀后压力不变,这也就说明了可调式减压阀的特点。随着输水流量的减小,重力输水的水头损失越小,减压阀前后的压力比值会越大,当减压比大于1:3时,一般会出现气蚀现象。小流量运行工况、极端小流量工况下,减压阀的特征参数见表2。从表2可以看出二级减压阀的减压比分别是3.5、3.85,均超过了1:3,可能会出现气蚀现象。

根据气蚀计算公式:

(1)

式中:P2为阀后压力;PV为9.8 m;△P为阀前阀后压力差。

2种工况下的气蚀系数,见表2。图4反映阀体气蚀的严重程度。从表2、图4可以看出,在极端小流量运行工况下二级减压阀处sigma(σ)= 0.52,介于轻微气蚀与中度气蚀的临界区域,如果长期在此工况下运行,会对阀门和管道造成气蚀破坏。考虑二级稳压减压阀的气蚀问题,在此处并联一个小口径DN400的网孔套筒式调节阀(消能防气蚀效果好),防止气蚀并消能减压,只在小流量和极端小流量工况下运行,可保证阀门开度太小导致的剧烈震颤。

表2 稳态运行不同流量工况减压阀特征参数表Tab.2 Specifications and Parameters of Pressure Reduction Valve under Steady State Operation with Different Flow Conditions

图4 减压阀后气蚀程度图Fig.4 Cavitation Erosion after the Pressure Reduction Valve

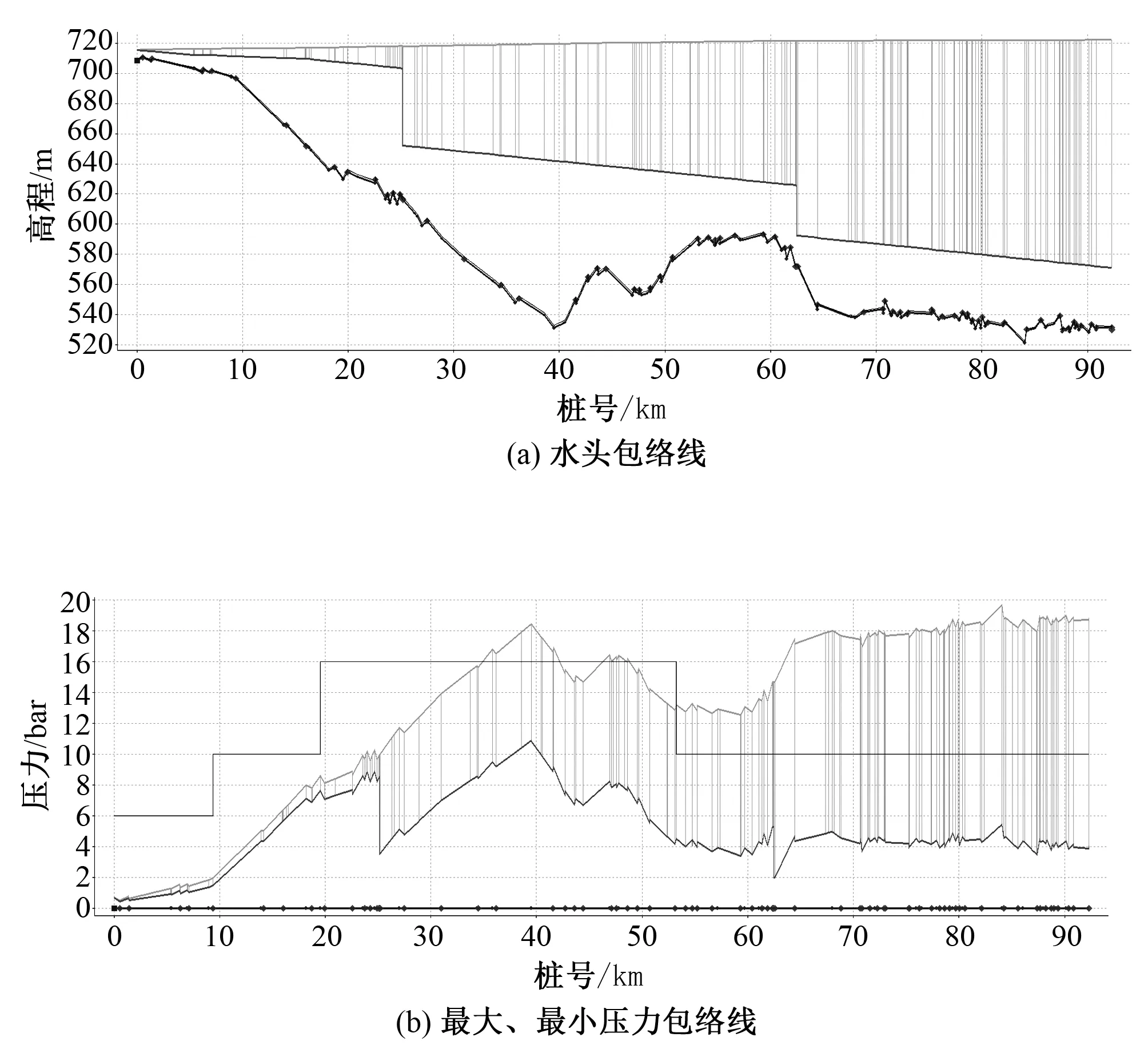

3.3.2 瞬态工况减压阀运行情况

重力流末端关阀时间与减压阀的关闭时间具有一定的关系,末端阀门开始关闭,其压力波的传导时间决定减压阀开始关闭的时间,阀门的响应时间很短,可忽略不计[4]。末端阀门至第二级减压阀距离为30.22 km,第二级减压阀至第一级减压阀距离为67.22 km,管材为玻璃钢管。当末端阀门开始关闭时,压力波传至二级减压阀处的时间约84 s,由二级减压阀再传导至一级减压阀处的时间约182 s。这可以说明末端关阀和减压阀的关闭存在一定的时间差。只有研究出末端关阀时间与传导至减压阀处的传导时间之间的关系,才能保证管道运行安全。本文仅对大流量运行工况(所有支管全部投入运行)的关阀时间进行分析,末端阀门为电动蝶阀,分别对末端阀门60 s匀速关闭和185 s匀速关闭方案进行比较。图5为末端阀门60 s匀速关闭水力参数包络线,图6为末端阀门185 s匀速关闭的水力参数包络线。

图5 末端阀门60 s匀速关闭水力参数包络线Fig.5 Envelops of Hydraulic Parameters when the Pipeline End Valve Closes within 60 s at a Uniform Speed

图6 末端阀门185 s匀速关闭水力参数包络线Fig.6 Envelops of Hydraulic Parameters when the Pipeline End Valve Closes within 185 s at a Uniform Speed

从图5中可以看出,末端阀门60 s匀速关闭时,一级、二级减压阀均未正常关闭,减压失效,管道靠中后部位超出设计的静压值较多;图6可以看出,末端阀门185 s匀速关闭时,一级、二级减压阀均正常关闭,达到了减压的效果,通过减压运行管道中只有极个别部位超出管道承压能力。可采取防水锤设施满足管道的承压能力。通过计算,可以得出重力流管道末端关阀时间应大于到减压阀处的压力波的传导时间,确保减压阀正常关闭,达到减压效果。

从图6可以看出,管道局部位置有超压和负压存在,需设置防水锤设施,保证管道安全,对此本文不展开讨论。

4 结 语

对地形落差比较大,不同运行工况下,富余水头高的长距离输水工程,应考虑管径与水头的关系,首先可考虑减小管径,设置合理的减压方案。通过稳态计算,分析减压阀的减压比及气蚀系数,保证管道不发生气蚀破坏;通过末端关阀水锤计算,分析关阀时间与减压阀关闭之间的关系,保证末端阀门关闭的同时,减压阀也同步关闭,起到真正意义上的减压,防止出现减压阀未关闭,造成超静压或爆管。如减压后,仍有部分管道出现超压或负压问题,可设置水锤防护设施合理解决。

□

[1] 辛亚娟. 长距离重力流输水管道中防水锤技术分析 [J]. 山西建筑,2010,36(12):182-183.

[2] 城镇供水长距离输水管(渠)道工程技术规程[Z].CECS193-2005.

[3] 石建杰,龚应安,邱象玉.调节阀在长距离输水工程消能调流中的应用 [J]. 水利水电技术,2015,46(11):101-105.

[4] 李 江,徐 燕,张金承. 长距离重力流输水工程分级减压设计优化与水锤防护分析[J].水利水电技术,2015,46(9):89-94.